薄壁件精密切削有限元仿真研究

□ 吳 勇 □ 王艷婷 □ 趙玉貝 □ 張 琳

中國礦業大學 (北京)機電與信息工程學院 北京 100083

切削加工作為制造技術的主要基礎工藝,隨著制造技術的發展,在20世紀末已取得了很大的進步,進入了以發展高速切削、開發新的切削工藝和加工方法、提供成套技術為特征的發展新階段。精密和超精密切削是當前切削技術的重要發展方向。精密加工技術發展趨勢是:(1)向更高精度、更高效率方向發展,在尖端技術和產品的需求下,開拓新的加工機理,進入到納米級和亞納米級加工精度;(2)向大型化、微型化方向發展;(3)向加工檢測一體化方向發展,精密和超精密加工不僅作為一門獨立的學科發展,而且會以更多的交叉學科形式出現,形成新的學科;(4)機床向多功能模塊化方向發展;(5)不斷探討適合于精密切削的新原理、新方法、新材料[1]。

Deform軟件是基于有限元分析的工藝仿真軟件,用于分析金屬成型。通過仿真金屬的變形過程,設計人員和工程師可以預測變形過程中金屬的流動,確定零件在變形過程中是否會產生缺陷,預測設備壓力和加工應力[7]。本文利用有限元軟件Deform分析研究金屬切削過程中的切削溫度、切削應力的變化以及刀具的磨損情況等,通過改變切削速度,對比分析以上3種現象的3種變化規律,對實際工作具有重要的指導意義。

1 精密切削機理

精密及超精密切削機理研究的目的是提高切削加工表面的質量。精密切削的某些方面,如各種因素對金剛石刀具的影響,最小切削厚度、積屑瘤的生成規律等與普通切削相比有一定的特殊性,研究這些問題對提高切削加工表面質量,減少變質層和實現微應力切削等有重要意義。

普通切削加工的精度一般不低于100 μm級,其允許的切削深度和進給量均較大,切削深度一般遠大于材料的晶粒尺寸,切削加工以數十計的晶粒團為加工單位,在切削力的作用下從基體上去除金屬。而精密切削的切削層很薄,切削深度和進給量必然會很小,特別是亞微米和納米級的超精密切削,切削深度通常小于晶粒的直徑,使切削只能在晶粒內進行[2]。

2 薄壁件精密切削仿真

2.1 仿真技術關鍵

首先是動態接觸邊界的處理。金屬切削過程是工件和刀具相互作用的過程。在這個過程中,刀具不斷地擠壓和剪切工件,使工件在高溫、高速下產生塑性變形;同時,工件和切屑不斷摩擦和擠壓刀具。因此,金屬切削過程中,工件及切屑和刀具接觸是動態的。剛塑性有限元采用增量法求解變形問題,是以增量加載過程來逼近連續塑性變形過程的實際規律。增量步長的大小就直接影響到有限元求解的精度和效率,而增量步長的大小與工件和刀具的動態接觸有關。因此每個增量區間內必須考慮自由節點的接觸和已接觸節點的脫離,以及有限元離散所造成的已接觸點在空間上脫離或嵌入刀具。如圖1是設定仿真步數以及增量步長的對話框。設定的步長為0.006 mm,設定步數為200步,所以刀具車完這個工件模型需要的增量步長是0.006 mm。

其次是網格劃分問題。網格劃分不合理會導致無法正常生成網格或者生成的DB文件無法正常運行甚至自動終止。金屬在塑性加工過程中,形狀簡單、規則的材料經過一系列中間過程,轉變到形狀復雜的產品,其變形量特別大,除了材料內部變形比較小外,變形材料與刀具處于動態接觸與脫離的變化過程中,材料邊界形狀變化也非常大。上面兩種現象的出現,使得在對初始工件用形狀比較規則的有限元網格進行離散,經過一段時間的增量加載計算后,部分網格產生畸變現象,網格出現不同程度的扭曲。如圖2所示網格產生不同程度的扭曲,這與有限元分析要求的單元形狀盡量接近母單元的形狀相違背,因而會產生較大的計算誤差,特別是三角單元。而本文應用的Deform軟件系統只提供三角單元,所以在設定網格數的時候要特別注意。因此,對于涉及大變形的復雜金屬加工過程,很難用一成不變的網格把變形過程模擬到底[3-5]。Deform軟件能實現網格自動劃分,解決了這一難題。

▲圖1 仿真步數確定

2.2 建立仿真模型

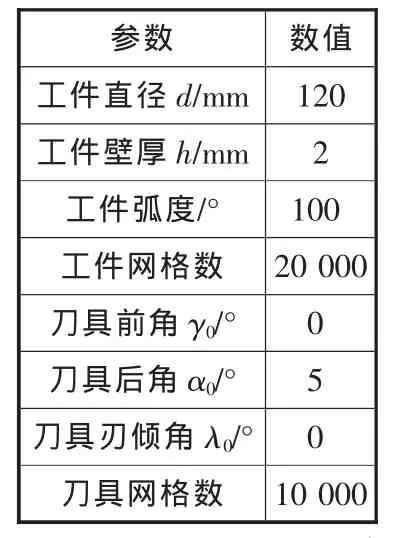

此模型工件的直徑設定為120 mm,壁厚2 mm,所取部分弧度為100°。壁厚2 mm滿足薄壁件的要求。刀片型號為DNMA(切削模型見圖3)。

(1)首先根據精度要求劃分網格。網格劃分越多,精度越高,但是,過多則會造成計算量過大。基于這兩點,工件網格數定為20 000,刀具為10 000。

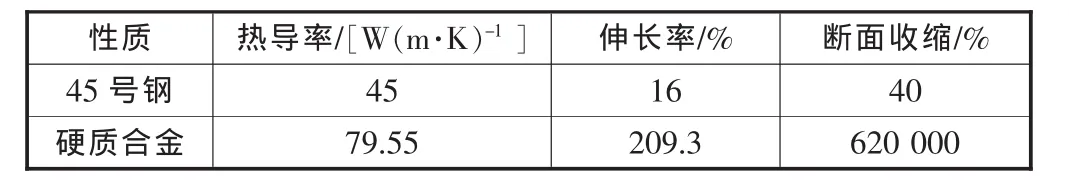

(2)材料的選用。此模型選用工件材料為45號鋼。室溫 20℃時,45 號鋼的熱導率為 45W/(m·K),摩擦因數定為0.6。根據軟件提供的刀具,選用材料為硬質合金的菱形DNMA型刀片。刀具及工件力學性能見表1。

(3)初始溫度均設定為20℃,總運算步設定為400步。表2為工件與刀具相關的切削條件。

表1 材料的力學性能[8]

(4)切削參數的設定。本文重點分析刀具進給量對切削溫度、切削力和刀具磨損的影響。具體切削參數見表3。

2.3 仿真結果分析

2.3.1 進給量對切削溫度的影響

從圖4可以看出,組2的最高切削溫度為855℃,組1的為659℃,組2明顯高于組1。組1的進給量是0.2 mm/r,組2的是0.4 mm/r,在進給量增加一倍的情況下,切削溫度上升30%左右。車削所產生的熱量中,切屑帶走將近一半多,而且刀具前角為零,導致切屑與刀具摩擦力變大,所以使切屑處的溫度最高[6]。

表2 工件與刀具切削條件設定

▲圖2 網格畸變

▲圖3 三維切削模型示意圖

表3 切削參數的設定

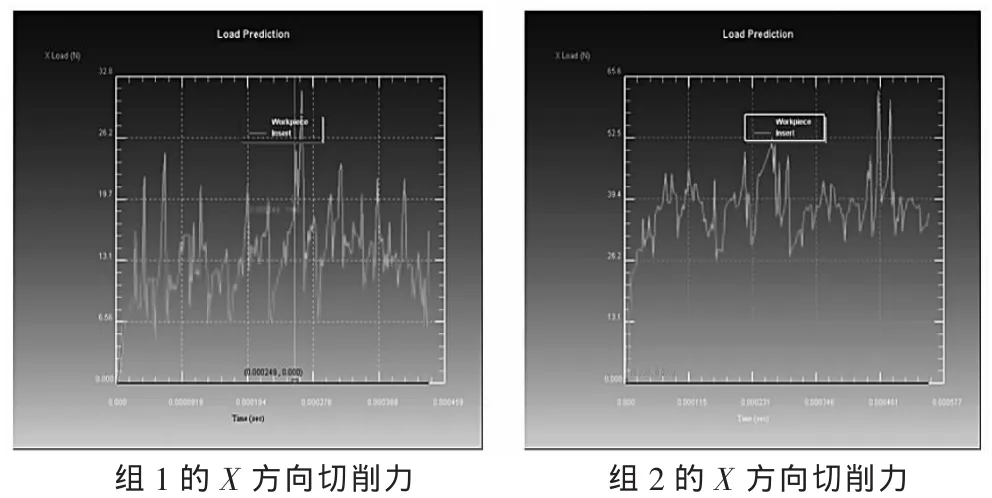

2.3.2 進給量對切削力的影響

▲圖4 切削溫度分布圖

▲圖5 載荷預測圖

圖5是模型沿X方向切削力的預測曲線。由該圖可以看出組1的切削力曲線在17 N附近波動,組2在30 N附近上下波動。兩者的唯一變量是進給量。由表3知,組2的進給量是組1的2倍,切削力隨之增加大約76%。可以分析出切削力是隨著切削進給量的增加而增加的。從這兩組圖來看,一開始曲線逐漸上升,很短時間上升到一定值,然后就在某一個值附近上下波動,波動幅度越大說明切削越不穩定。不穩定因素很多,比如刀具突然磨損,或者工件材料不均勻等。組2的曲線穩定性就比組1好,相比之下切削質量會好些。

2.3.3 進給量對刀具磨損的影響

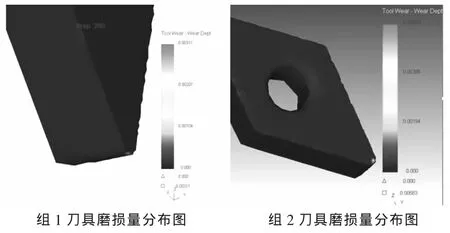

從圖6來看,兩組刀具磨損最嚴重的地方均發生在刀尖上,兩組刀具磨損均比較嚴重,組2刀具最大磨損量為0.005 83 mm,組1為0.003 11 mm。對比分析,在進給量增加一倍的情況下,刀具磨損量增加87%,可見進給量的大小對刀具壽命的影響還是比較大的。

▲圖6 刀具磨損量分布圖

3 仿真對實際工作的指導意義

表4總結了本次仿真的結果。分析仿真結果,得知精密切削時,進給量對刀具溫升影響極大。實際工作中,對于較大切削進給量的工序,應注意冷卻散熱工作,降低切削溫度。同時仿真結果還顯示進給量對刀具磨損影響也是極大的。所以選用合理材質的刀具,對于較大切削進給量的工藝相當重要。得知進給量大小對切削熱和刀具磨損的影響后,可以提前做好預防和準備工作,避免刀具壞損和浪費工作時間,這樣既能降低生產成本還提高了工作效率。

表4 仿真結果總結

總之,有限元仿真可以進行切削參數優化,提高工件表面質量。

[1] 王曉霞,王洪祥.金屬切削過程有限元分析的國內外發展現狀[J].佳木斯大學學報,2006,4(2):262-264.

[2] 翟元盛,梁迎春,王洪祥.精密切削過程三維有限元分析[J].工具技術,2007,41(6):56-58.

[3] 王洪祥,湯敬計,廖世賓,等.超精密切削切屑形成過程的三維有限元仿真研究[J].哈爾濱工業大學學報,2005,37(3):293-295.

[4] 王紅軍.基于DEFORM軟件的切削加工仿真[J].CAD/CAM與制造業信息化,2002(9):57-59.

[5] 駱江鋒.有限元仿真在金屬切削加工中的應用[J].現代制造工程,2007(5):95-98.

[6] Longquan Liu,Zhenqiang Yao.Finite Element Analysis and OADs Optimization of the Temperature in the Plane-strain Orthogonal Metal Cutting Process [J].Journal of Donghua University,2004,21(4):29-33.

[7] 李傳民.DEFORM5.03金屬成形有限元分析實例 [M].北京:機械工業出版社,2007:12-13.

[8] 中國石油物資裝備總公司.常用金屬材料切削數據手冊[M].北京:石油工業出版社,1995:18-30.

[9] 周澤華.金屬切削原理[M].上海:上海科學技術出版社,1984:20-32.