我國碳纖維產業發展現狀及建議

戎光道

(中國石化上海石化股份有限公司,上海 200540)

碳纖維是具有高強高模、耐高溫、耐腐蝕、耐疲勞、耐濕、密度小、蠕變小、導電傳熱、熱膨脹系數低等一系列優異性能的新型纖維,既可作為結構材料承負載荷,也可作為功能材料發揮作用。因此,碳纖維不僅應用于航空航天和國防科技方面,在文體用品、紡織機械、醫療器械、生物工程、建筑材料、化工機械、運輸車輛等方面也得到日益廣泛的應用。此外,不使用潤滑油的軸承、齒輪、軸瓦、轉軸、提升輪等運動頻繁、負荷大的零件方面有很好的應用前景[1,3]。碳纖維可分為聚丙烯腈(PAN)基碳纖維、瀝青基碳纖維、粘膠基碳纖維、酚醛樹脂基碳纖維、聚酰亞胺基碳纖維、其他有機纖維基碳纖維等。目前,主要以PAN基碳纖維和瀝青基碳纖維為主[2]。

1 碳纖維生產現狀

1.1 世界碳纖維生產現狀

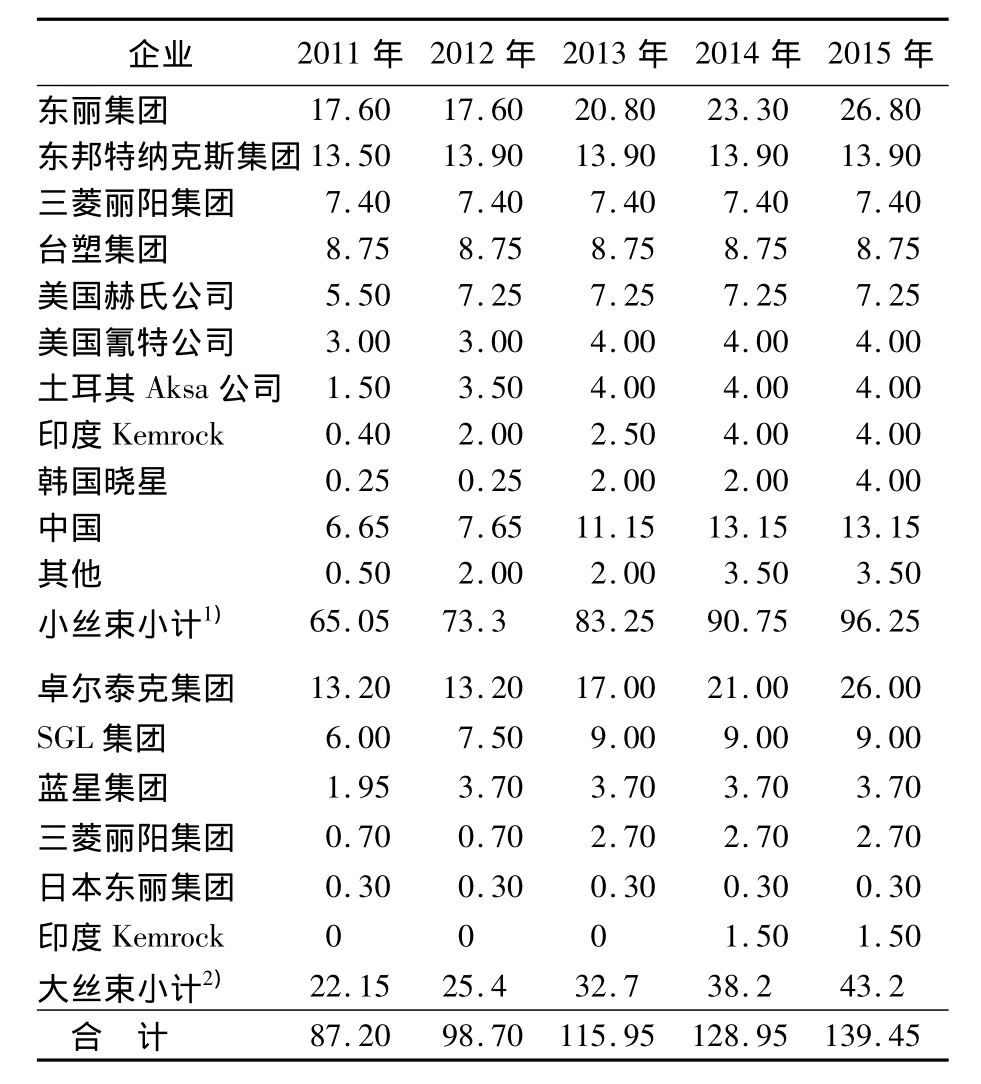

PAN纖維被認為是制造碳纖維的最重要的原絲,PAN基碳纖維不論質量還是產量都占世界主導地位。世界上PAN基碳纖維的生產,在20世紀60年代起步,發展迅速,現已分化為以美國為代表的大絲束碳纖維生產和以日本為代表的小絲束生產兩大類,大絲束的生產對前驅體要求較低,產品成本低,非常適合一般民用工業領域,因而產能利用率較高達90%。而小絲束的生產追求高性能化,代表世界碳纖維發展的先進水平,產品處于開發期,產能利用率較低,約70%。世界PAN基碳纖維生產廠商主要有日本東麗(Toray)、東邦(Tenax)、三菱人造絲(MitsubishiRayon),美國赫氏(HexTow)、阿莫科(Amoco)和卓爾泰克(Zoltek)等公司[4],世界主要碳纖維生產企業生產能力情況見表1。

表1 世界主要PAN基碳纖維企業生產能力Tab.1 Production capacity of PAN-based carbon fiber in the world kt/a

在小絲束碳纖維方面,Toray,Tenax,中國臺灣臺塑集團和Mitsubishi Rayon等4家公司的生產能力約占世界總生產能力的75%,其中臺塑是近年發展較快的企業,在2009年其生產能力僅為6.150 kt/a,在 2011 年生產能力達到 8.75 kt/a。大絲束方面卓爾泰克集團、德國SGL集團具有明顯優勢,卓爾泰克集團還計劃將其生產能力翻一番,2012年SGL集團生產能力增長為7.5 kt/a。

1.2 我國碳纖維生產現狀

我國從20世紀60年代后期開始研制碳纖維及原絲,但發展較為緩慢。目前,我國已經研制出接近日本東麗公司T-300水平的碳纖維產品,但產量和品質都遠不能滿足國內需求。目前,國內碳纖維生產企業有20余家[5],生產能力約8.5 kt/a,見表2。多數碳纖維企業存在生產規模小,技術設備落后,實際產量不足2 kt。而國內市場對碳纖維的需求量每年都以15%的速度遞增,國內產量根本無法滿足需求,90%以上依賴進口。國內的碳纖維工業化生產還處于相對較低的水平,沒有形成規模,碳纖維的需求與生產供應之間脫節。為使我國的碳纖維產業具有市場競爭能力,必須提高PAN原絲質量、提升技術含量,擴大生產規模[6]。

表2 我國碳纖維生產能力Tab.2 Production capacity of carbon fiber in China kt/a

2 消費狀況

2.1 世界碳纖維消費狀況

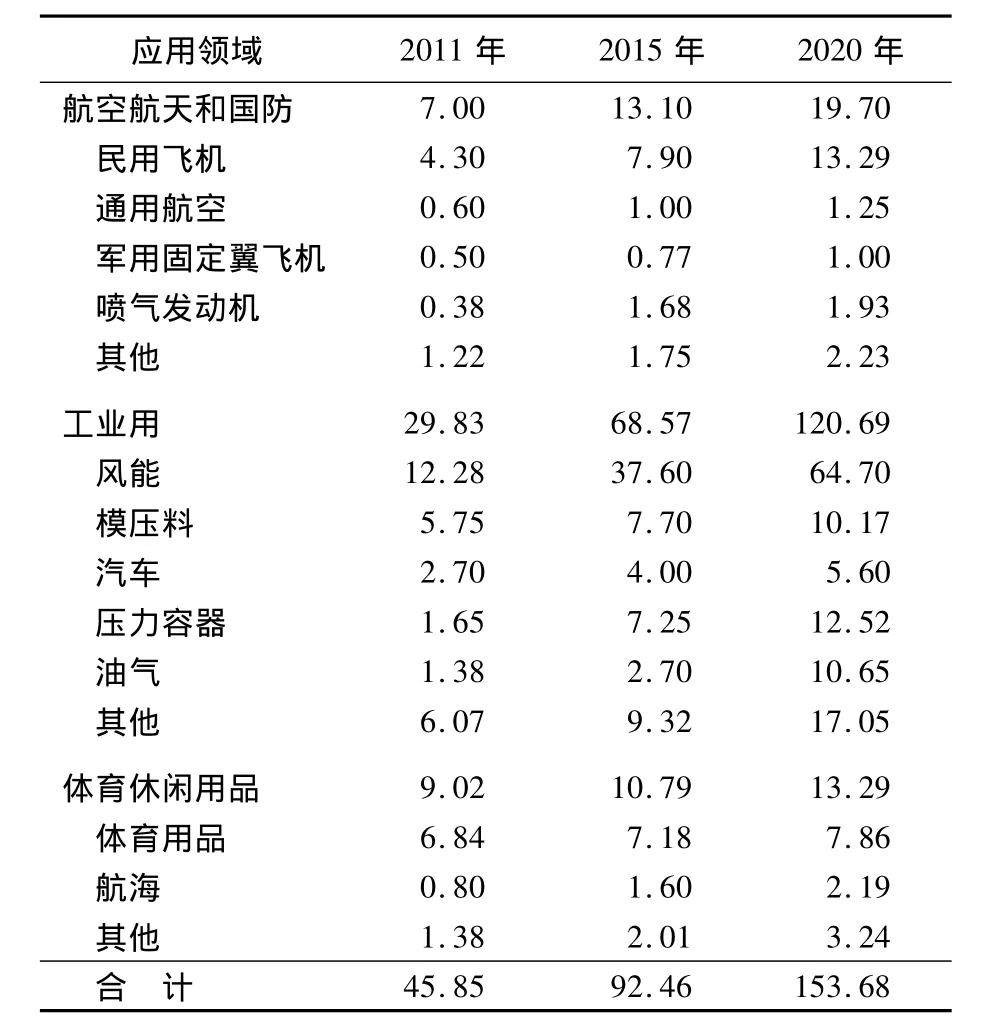

碳纖維是軍民兩用新材料,屬于技術密集型的關鍵材料[7-9]。碳纖維的消費主要在北美、歐洲和亞洲(日本)。2011年,歐洲碳纖維消費量占世界總量的33%,北美占33%,日本占18%,其他地區占16%。世界碳纖維在各領域的需求預測見表 3[10]。

表3 2011—2020年世界碳纖維需求預測Tab.3 Demand forecast for carbon fiber in the world over 2011-2020 kt

從表3可以看出,航空航天和國防是碳纖維最重要的應用領域。到2015年航空航天和國防用碳纖維比2011年增長約87%達到13.1 kt,而到2020年將達到19.7 kt,為2011年的281%,其中噴氣發動機增長最快。碳纖維復合材料在航空航天和國防領域將呈現更多的應用趨勢,在今后飛機設計使用中將成為主要的結構材料如噴氣飛機發動機、渦輪發動機、渦輪等發熱結構,將會有更廣泛的應用前景。另外,世界民用飛機碳纖維用量在擴大,國外民用飛機碳纖維用量和軍用飛機碳纖維用量比接近9∶1,空間和發射的碳纖維用量與民用飛機碳纖維用量比約為1∶10。

工業用途是碳纖維最大的應用領域,也是最有前景的應用領域。在工業應用領域,風能用碳纖維需求量最大,2011年占全部工業碳纖維用量的40%以上,預計在2015年占到工業用的55%。另外碳纖維在壓力容器、油氣開發領域的應用會不斷擴大,用量將會高速成倍增長,到2020年的需求量將會是2011年的7~8倍。

另外,碳纖維還用于體育休閑領域,主要用于高端體育用品,消費需求的增長較慢,也使碳纖維在該領域中增長較慢,但預計也將會有44%的增長。

2.2 我國碳纖維消費狀況

盡管多年來我國的碳纖維生產發展緩慢[11],但消費量卻與日俱增,隨著市場需求的增加,特別是國防、軍工、航空航天、體育用品等方面需求的增長,我國每年從國外進口的碳纖維越來越多。目前我國碳纖維消費量約90%依賴進口,且下游消費領域以文體休閑產品和工業應用為主。碳纖維在文體休閑制品領域主要用于制造漁具、游艇、高爾夫球桿、網球、羽毛球拍、滑雪板、箭桿、自行車等。2010年我國碳纖維及制品進口量為10.966 kt,體育休閑占進口量的64.5% ,工業領域占進口量的20.9%,而航空航天只占進口量的0.6%,其他占進口量的14%,增幅較大的是風力發電葉片、氣瓶、船艇、機械配件等。目前,我國文體休閑制品的碳纖維消費市場已經趨于飽和[12],許多產品以進入國際市場為主,未來發展速度將有所減緩;相反工業領域應用將增加較快,特別是在混凝土結構物的補強、飛機制造、民用汽車和風力發電等方面,未來市場的發展前景較好,預計到2015年我國碳纖維需求量約13.5 kt,其中文體休閑用品消費比例下降為33%,而工業應用則上升為67%。

3 我國碳纖維的研發現狀

我國碳纖維及其復合材料生產仍處于起步階段,目前尚未完整掌握的碳纖維核心關鍵技術,與國外相比,我國碳纖維在質量、技術和生產規模等方面均與國外存在很大差距。絕大部分高性能增強材料都長期依賴進口,價格非常昂貴,極大地制約了我國碳纖維復合材料工業的發展[1,12]。

2007年,中國石化基于國家的戰略需求和上海石化產業結構調整的要求,確定上海石化作為中國石化碳纖維生產研發基地,大力開展碳纖維產業化技術研發。上海石化與多家科研院校開展合作,高起點構建協同創新的碳纖維產學研聯盟。2010年上半年開始,上海石化還與多家國內高校和科研單位合作研究開發高性能碳纖維(T-800),現正按計劃有序推進,力爭在2013年底完成高性能碳纖維的開發任務。除利用中國石化系統內的研發力量外,與復旦大學合作,進行聚合物鏈結構和聚合機理研究;與北京化工大學合作進行氧化、炭化工藝的研究。此外,從產業鏈的中長期發展著眼,還開展碳纖維關鍵新技術、產品質量升級及應用等方面的研究:與東華大學合作開發碳纖維干噴濕紡技術和中試裝置;與中國紡織科學研究院合作開發T-800級碳纖維必須的高倍蒸汽拉伸設備;與中國科學院上海有機所合作開發碳纖維上漿劑;與哈爾濱工業大學合作開發土木工程用碳纖維增強復合材料技術等。

上海石化依托具有自主知識產權的NaSCN法腈綸生產經驗,開發NaSCN法碳纖維原絲生產技術,形成具有自主知識產權和特色的碳纖維技術。2008年,上海石化投資4 000多萬元建設了0.2 kt/a PAN基碳纖維原絲中試裝置,同年試車產出12 K碳纖維原絲,產品經氧化炭化后,達到T-300水平。從2009年開始,上海石化緊緊依托原絲中試裝置,不斷完善和深化碳纖維原絲生產技術。2010年3月,上海石化開發形成了T-300千噸級原絲工藝軟件包和千噸級碳纖維工業化裝置成套技術,通過了中國石化組織的鑒定。2010年12月開工建設了年產1.5 kt T-300碳纖維的產業化項目,2012年一階段0.5 kt/a建成投產。

4 我國碳纖維發展的建議

4.1 盡快制訂碳纖維發展的整體規劃

目前我國碳纖維存在的主要問題一是國家對碳纖維及其復合材料產業中長期發展缺乏整體規劃,導致一方面總體投入不足,另一方面則是重復投資、多頭投資嚴重,沒有形成產品研發和產業發展的合力;二是研發單位分散,隸屬關系復雜,沒有真正形成聯合開發、協同攻關的國家級隊伍。因此,建議國家有關部門針對我國碳纖維及其復合材料產業發展和產學研合作攻關過程中存在的問題,盡快制訂碳纖維及其復合材料等戰略性新材料產業發展的整體規劃,特別是要重視對碳纖維及其復合材料的基礎科學、工程技術、大型裝備和應用領域等研究工作,整體推進碳纖維及其復合材料產業的健康發展。

4.2 加強建立重點產業基地

加強以企業為主體的技術創新體系建設,促進產學研合作,政府可以發揮積極作用。一方面要以有實力、有基礎的大型企業為依托,建立健全碳纖維及其復合材料產業應用技術體系,鼓勵有條件的高校、科研院所參與碳纖維、碳纖維復合材料及其下游產品的基礎理論研究和科技成果產業化工作,解決我國碳纖維及其復合材料產業發展滯后的關鍵問題,促進碳纖維及其復合材料產業發展;另一方面進一步加大政府性資金和政策對企業技術創新體系的支持力度,鼓勵企業建立研發機構和研發隊伍,在人才引進、基礎設施建設、社會研發資源配置和稅收政策等方面給予支持,凝聚全社會力量,推進碳纖維及其復合材料重點產業基地的建立。

4.3 發揮區域合作優勢

碳纖維及其復合材料產業是一個涉及多學科、多行業、多種市場主體的產業,具有產業鏈長、生產過程復雜、技術難度大、行業領域跨度大等特點,這就要求我們要以國家發展戰略為導向,以市場為紐帶,以技術、資本和財稅政策等多種方式,實現區域內資源共享、原料互供、產業配套、協調發展,形成上下游緊密結合的碳纖維及其復合材料產業群,促進我國碳纖維及其復合材料產業的發展。

建議以大型碳纖維研發、生產企業為源頭,根據碳纖維及其復合材料產品的主要應用領域,組建區域內碳纖維及其復合材料產業發展聯盟,特別是在碳纖維、碳纖維復合材料、航空航天、汽車、船舶、新能源制造業、石油勘探、壓力容器、建筑補強、電磁屏蔽、體育用品等領域培育優勢企業,形成上下游緊密結合的碳纖維及其復合材料產業研發、生產和應用的群體(條件成熟的可以以資產為紐帶強化合作,如日本東麗公司與戴姆勒-克雷斯勒成立合作公司,生產汽車用碳纖維復合材料部件),以實現資源配置的最優化,提升碳纖維及其復合材料產業的核心競爭力[13]。

4.4 建立評價和認證機構

現在國內不少企業能夠生產相當于T-300的碳纖維,有的已開發相當于T-700甚至T-800的碳纖維產品,但在實際應用時大都存在質量問題,嚴重影響了碳纖維及其復合材料的應用。據了解,我國目前碳纖維產品與國外同類產品的差距在于質量穩定性差,我國還沒有解決碳纖維穩定生產的問題;還沒有形成對碳纖維、碳纖維復合材料及其下游產品的質量監管體系和制度,沒有統一的標準和產品評價,也沒有權威機構負責質量監管、質量評價和產品認證工作,這不利于我國碳纖維及其復合材料產業發展。

對此,建議設立國家級或地區性的碳纖維及其復合材料評價、認證機構,其主要職責是建立健全碳纖維、碳纖維復合材料及其下游產品的質量監管體系和相關制度,建立國家級碳纖維及其復合材料的評價和認證機構,制訂國家標準,統一管理進行質量評價,負責碳纖維及其復合材料在航空航天、汽車、船舶、新能源制造業、石油勘探等重點領域應用的質量認證,協助用戶確保產品的可靠性、安全性和高質量以及對環境的保護和生產成本的控制。

隨著我國國民經濟的發展,碳纖維需求量將與日俱增,是在較長時問內可持續發展的戰略性新材料。隨著碳纖維在國家政策、產業化、應用開發方面的逐步完善,將會迎來我國碳纖維的快速發展期。所以,碳纖維工業的增長潛力巨大,應進行長期技術及市場開發。

[1] 常量,張建飛.碳纖維復合材料在航空領域應用初探[C]//機械電子工程技術與應用研討會,廣州:2010.

[2] 趙稼祥.碳纖維及其復合材料的應用發展與啟示[C]//成都:高性能纖維會議,2011.

[3] 賀福.碳纖維及石墨纖維[M].北京:化學工業出版社.2010:8-11.

[4] 楊瑩,編譯.碳纖維制造:大量投資與項目[J].玻璃鋼,2012(3):44-48.

[5] 蔡金剛.碳纖維及復合材料發展情況[J].玻璃鋼/復合材料 ,2012(2):89-93.

[6] 侯培民.我國高性能碳纖維產業化發展[J].合成纖維工業,2009,32(1):40 -43.

[7] 王鵬,鄒琥,陳曦,等.碳纖維的研究和生產現狀[C]//高技術纖維及其面料開發應用論壇,金華:2010.

[8] 上官倩芡,蔡泖華,碳纖維及其復合材料的發展及應用[J].上海師范大學學報:自然科學版,2008,37(3):275.

[9] 張家杰.國內外碳纖維生產現狀及發展趨勢[J].化工技術經濟,2005,23(4):12.

[10]趙稼祥.世界碳纖維發展及前景[J].化工新材料,2012(8):13-16.

[11]馮麗,聞艷萍.我國碳纖維的發展現狀及建議[J].紡織科技進展,2012(1):5 -8,31.

[12]余黎明.我國碳纖維行業現狀和發展趨勢分析[J].新材料產業,2011(6):13 -21.

[13]賀福,孫微.我國碳纖維工業由普及到提高的攻堅勢在必行[J].高科技纖維與應用,2011,36(4):7 -11,24.