干熄爐的數值模擬分析

供稿|張麗珠,畢延林,黃德立 / ZHANG Li-zhu, BI Yan-lin, HUANG De-Li

干熄爐的數值模擬分析

Numerical Simulation Analysis on CDQ Stove

供稿|張麗珠,畢延林,黃德立 / ZHANG Li-zhu, BI Yan-lin, HUANG De-Li

內 容 導 讀

干熄爐是干熄焦裝置中最重要的設備之一,在干熄焦冷卻循環系統中有著舉足輕重的作用。本文以濟鋼集團國際工程技術有限公司(簡稱公司)所設計研制的干熄爐為模型,使用Fluent軟件對其進行數值模擬計算。在計算過程中將干熄爐內焦炭的冷卻過程抽象為焦炭顆粒組成的多孔移動床與逆向流動的循環氣體間的強迫對流換熱[1],這個過程既涉及到氣體在多孔床層內的流動,又涉及到豎爐內焦炭的下降運動,還要考慮二者間的熱量交換。

數值模型

研究一個復雜的工程實踐問題的基本思想是把復雜的問題進行合理的抽象,即建立該問題的數學模型,這是解決整個問題的核心內容。本文主要根據公司所設計的160 t/h干熄爐的爐型特點,通過必要的簡化處理獲得物理模型,進一步通過網格劃分得到計算模型。根據公司所設計的干熄爐的結構尺寸,由GAMBIT直接繪制,如圖1所示。

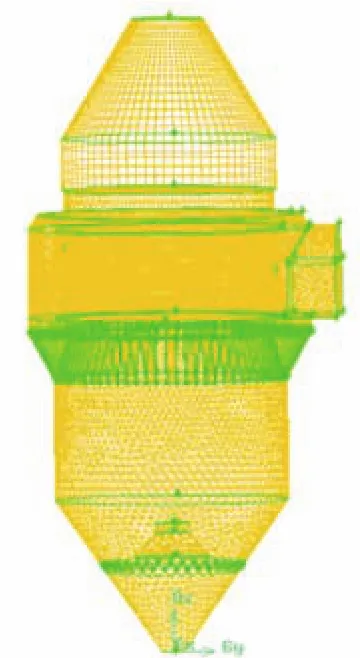

非結構網格有著極好的適應性,尤其對具有復雜邊界的流場計算問題特別有效。FLUENT5.0以后的版本都支持非結構網格[2]。在本研究中,由于模型形狀比較復雜的物體,采用結構網格建模比較困難,鑒于非結構網格適應性較好的特性,本次計算采用非結構網格,并分塊構造,網格模型如圖2所示。

圖1 干熄爐幾何模型示意圖

物性參數及邊界條件

干熄爐熱態模擬的關鍵在于流固耦合傳熱,在用GAMBIT建模和畫網格時將循環氣體與焦炭之間的網格建成相互連接的網格,否則流體和固體間無法實現耦合傳熱。

圖2 干熄爐模型網格劃分

結果與分析

流場模擬

計算過程中假定焦炭為冷態,計算冷態情況下的循環氣體流動情況。

(1)速度云圖及矢量圖

結果收斂后,選取環形集氣道處建立截面,分析循環氣體流量 分 別 1.622×105、1.84×105、2.2×105及 2.37×105m3/h 時的速度云圖及速度矢量圖。環形集氣道內氣體沿切線方向流動,且內側流速比外側流速快,從環形集氣道兩側過來的氣流在出口處匯集。而且環形集氣道內氣流流速最大處在環形集氣道的出口處,隨循環氣體流量的加大,該處的速度云圖顏色加深,當循環氣體流量為 2.37×105m3/h時,出口截面的平均流速為15 m/s,該處最大流速為26 m/s。位于出口對面的環形集氣道內速度較小。而干熄爐焦炭內氣流的速度很小(<1m/s)。

(2)壓力云圖及中軸線壓力分布

分析以上循環氣體流量時的壓力云圖及中軸線壓力分布圖可知:循環氣體的流量不影響干熄爐內壓力分布的趨勢,僅影響壓力梯度的大小。干熄爐內有壓力梯度的區域位于入口(5 m左右)至出口上沿(14 m左右),出口以上壓力梯度很小。壓力場的分布將影響溫度場的分布。

干熄爐內壓降隨循環氣體流量的增大而增加,其函數關系為:y = 19.602x2-309.85x + 3224.6,x為循環氣體流量(104m3/h);y為干熄爐內壓力損失(Pa)。

非穩態溫度場模擬

在干熄爐熱態模擬中,由于難以模擬熱焦炭裝入和冷焦炭排出的穩態過程,本次模擬采取將熱焦炭充滿干熄爐,模擬循環氣體將整爐焦炭完全冷卻的非穩態過程,以循環氣體流量為18.4×105m3/h為例,根據計算結果分析熱焦炭在干熄爐內冷卻的規律。

(1)分析焦炭分別冷卻10、20、30、40及50 min的溫度分布和干熄爐中軸線上的溫度分布圖。

冷卻10 min時,中心風口與邊部風口的冷卻區域各自獨立。而且從風帽上部(5.4 m)開始,焦炭溫度快速升高,存在溫度梯度的焦炭層厚度約2.5 m。

冷卻20 min時,中心風口與邊部風口的冷卻區域已連接在一起。從風帽上部(5.4 m)開始,焦炭溫度快速升高,存在溫度梯度的焦炭層向上推移,厚度約3 m。

冷卻30 min時,中心風口與邊部風口的冷卻區域繼續擴大并向上推移。存在溫度梯度的焦炭層厚度約3.5 m。

冷卻40及50 min時,中心風口與邊部風口的冷卻區域繼續擴大并向上推移,下部風口處開始出現均溫區。存在溫度梯度的焦炭層厚度約4 m。

隨著焦炭冷卻時間的延長,中心風口與邊部風口的冷卻區域從一開始的相互獨立到后來慢慢的擴大并向上推移,存在溫度梯度的焦炭層厚度也逐步的增加,當冷卻時間為50 min時,此厚度保持在了4 m左右。但是此冷卻時間段內溫度的變化一直沒有影響到循環氣體出口下沿(11.4 m)。

(2)分析焦炭分別冷卻60、70、80、90及100 min的溫度分布和干熄爐中軸線上的溫度分布圖。

冷卻60 min時,存在溫度梯度的焦炭層厚度約4 m,溫度的變化梯度已經開始影響到循環氣體出口下沿(11.4 m)。

冷卻70及80 min時,存在溫度梯度的焦炭層厚度約4 m,溫度的變化梯度范圍向循環氣體出口上沿(13.4 m)推移。

冷卻90 min時,存在溫度梯度的焦炭層厚度約4 m,溫度的變化梯度范圍已經到達循環氣體出口上沿(13.4 m)。

冷卻100 min時,存在溫度梯度的焦炭層厚度約5 m,溫度的變化梯度范圍到達循環氣體出口上沿(13.4 m)的上部。出口氣體溫度明顯下降,認為此時冷卻結束。而且由溫度分布圖看出在干熄爐的下部焦炭冷卻區域焦炭的溫度分布并不均勻,按焦炭溫度可分為三個區域,干熄爐邊部位于邊部風口上方的低溫區、干熄爐中部位于中心風口上方的低溫區、兩個低溫區之間的環狀高溫帶,高溫區的焦炭大概比低溫區的焦炭溫度高50℃左右。

通過計算在干熄爐內位于風口上部至循環氣體出口中間高度為6.981 m,焦炭體積為515.88 m3,焦炭重量為257.94 t,熄焦時間為1.67 h,則熄焦能力為154.4 t/h。

結束語

(1)160 t/h干熄爐內循環氣體壓降為4868 Pa,該干熄爐內壓降隨循環氣體流量的函數關系為:y = 19.602x2- 309.85x + 3224.6;

(2)環形集氣道內氣流流速最大處在環形集氣道的出口處,位于出口對面的環形集氣道內速度較小,而干熄爐焦炭內氣流的速度很小;

(3)循環氣體的流量不影響干熄爐內壓力分布的趨勢,僅影響壓力梯度的大小。干熄爐內有壓力梯度的區域位于入口(5 m左右)至出口上沿(14 m左右),出口以上壓力梯度很小。

(4)計算所得存在溫度梯度的焦炭層最大厚度為(5 m)。

(5)在干熄爐的下部焦炭冷卻區域焦炭的溫度分布并不均勻,按焦炭溫度可分為三個區域,干熄爐邊部位于邊部風口上方的低溫區、干熄爐中部位于中心風口上方的低溫區、兩個低溫區之間的環狀高溫帶,高溫區的焦炭大概比低溫區的焦炭溫度高50℃左右。

[1] 陶文銓.數值傳熱學.西安:西安交通大學出版社,2001.5.

[2] 韓占忠, 王敬, 蘭小平. FLUENT—流體工程仿真計算實例與應用.北京:北京理工大學出版社,2004.6.

[3] 李文華,蘇明軍.常用湍流模型及其在FLUENT軟件中的應用. 水泵技術,2006,(4).

[4] 譚廷帥. 清洗液閥過流能力提高的研究. 哈爾濱: 哈爾濱工業大學出版社,2006.6.

研究一個復雜的工程實踐問題的基本思想是把復雜的問題進行合理的抽象,即建立該問題的數學模型,這是解決整個問題的核心內容。文章以干熄爐為研究對象,采用Flunet軟件對其進行數值模擬分析,著重研究了干熄爐內部的流場及非穩態溫度場的分布情況,并分析了隨著冷卻時間的延長,干熄爐內部溫度的變化情況,為研制大型干熄爐提供了理論依據。

濟鋼集團國際工程技術有限公司,山東 濟南, 250101

循環氣體及焦炭的物性參數

干熄焦爐內循環氣體的成分以氮氣為主,在生產中稍有波動,本次計算中采用的循環氣體如表1所示,并按此成分計算循環氣體的物性參數。

表1 循環氣體的成分及質量分數(%)

N2H2CO O2CO270.8 3.6 16.8 0.55 8.25

焦碳含碳96%以上,熱值約29×103kJ/kg,其主要物理性質如下:真密度為1.8~1.95 g/cm3;視密度為0.88~1.08 g/cm3;氣孔率為35%~55%;散密度為400~500 kg/m3;平均比熱容為0.808 kJ/(kg·K)(100℃),1.465kJ/(kg·K)(1000℃);熱導率為0.733 W/(m·K)(常溫),1.919 W/(m·K)(900℃)。

邊界條件的確定

對于該模型采取的是分離式求解器,湍流模型采用的是標準k-ε 模型[3]。

結合實際裝料情況,給定結構尺寸、循環氣體的循環風量、溫度等物性參數,表2為設定的邊界條件。

欠松弛因子的設置直接影響到收斂的速度。因此,設置合理的欠松弛因子是必要的,同時,在迭代的過程中要根據各項收斂的情況來隨時改變松弛因子,這樣有利于更快地收斂。初始化是給定計算的初始值,給定與計算結果接近的初始值可以使結果更快地收斂[4]。初始溫度給定1223K(950℃),其他設置均采用默認值。

表2 邊界條件

中心入口 邊部入口循環氣體入口溫度/K 403 403入口質量流量/(kg/m2·s)10.40 13.88 15.38 16.58 17.88 14.87 17.76 19.76 21.26 23.00碳溫度/K 1223 1223焦炭空隙率 0.485 0.485循環氣體流量/(104m3/h)6.488 8.00 8.90 9.56 10.30 9.732 10.40 11.50 12.44 13.40

張麗珠,高級工程師,畢業于北京科技大學冶金工程專業,碩士研究生,現從事熱能工程設計及理論研究。