鋼芯鋁絞架空導線微動疲勞斷口形貌

王 煦,陳國宏,王家慶,張建堃,張 濤,徐光青,湯文明

(1. 合肥工業大學 材料科學與工程學院,合肥 230009;2. 安徽省電力科學研究院 材料所,合肥 230601)

鋼芯鋁絞架空導線微動疲勞斷口形貌

王 煦1,陳國宏2,王家慶2,張建堃1,張 濤2,徐光青1,湯文明1

(1. 合肥工業大學 材料科學與工程學院,合肥 230009;2. 安徽省電力科學研究院 材料所,合肥 230601)

在自制的微動疲勞試驗裝置上進行鋼芯鋁絞導線 (ACSR) 的微動疲勞試驗,采用掃描電子顯微鏡觀察分析內、外層鋁股線斷口特征,研究其微動疲勞斷裂機制。結果表明:鋁股線的斷股大多發生于導線與線夾的最后接觸點處。微動振幅為1.0 mm時,在較低循環周次下(1.6×107),鋁股線只發生正斷;隨著循環次數增加,鋁股線斷股數量增加,且發生45°及“V”形斷裂。鋁股線疲勞斷口由疲勞源區、疲勞裂紋擴展區、瞬斷區構成,呈現彎曲疲勞和扭轉疲勞兩種不同的斷裂方式。

鋼芯鋁絞導線;微動疲勞;疲勞斷裂

架空導線是高壓輸電線路的主體,目前,國內外高壓輸配電網架空導線主要是鋼芯鋁絞導線(Aluminium conductor steel reinforced,ACSR)。世界范圍的架空導線已服役 25~40年,處于其壽命的中期[1]。由于架空導線長期處于野外露天之下,經受風、雨、冰雪等惡劣的自然條件,容易發生各種事故,在役架空導線的維護和更新任務繁重[2-3]。如何對在役架空導線的運行狀況進行科學評估,成為輸電工程及管理的一個研究熱點。

一般認為,風致振動導致導線內部股線之間、導線與線夾之間的微幅滑移和交變應力,由此產生微動磨損,繼而引發疲勞裂紋的萌生和擴展是造成導線損傷,降低導線使用壽命的主要原因[4]。在線夾接觸區附近,ACSR導線彎曲程度最大,且承受導線自身質量產生的軸向載荷及線夾的夾緊力作用,導致微動磨損;同時,導線的微動疲勞裂紋從微動磨損斑內形核、擴展,最終導致線股斷裂、失效[5-7]。

雖然國內外已開展ACSR導線微動疲勞研究[1-7],但通過對鋁股線微動疲勞斷口及受力狀態分析,研究鋁股線微動疲勞斷裂機制的研究還未見報道。本文作者采用自制設備開展導線微動疲勞試驗,通過對導線鋁股線微動疲勞斷口形貌進行觀察分析,結合鋁股線斷股前后的受力狀態分析,探討ACSR導線的微動疲勞斷裂機制。

1 實驗

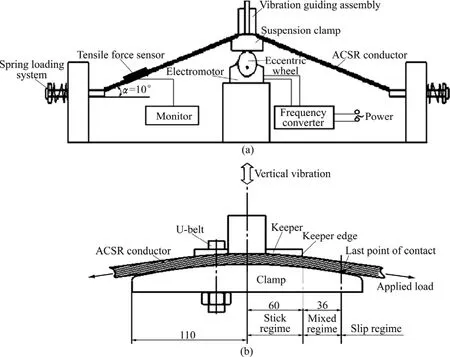

本研究選用LGJ150/20型ACSR導線,該導線是由24股直徑為2.78 mm的 LY9硬鋁線(鋁含量(質量分數)≥99.5%,抗拉強度170 MPa)[8]和7股直徑 1.8 mm的A級鍍鋅鋼絞線(抗拉強度大于1 270 MPa)[9]絞制而成;鋁線分兩層纏繞,外層15股、內層9股鋁線,中心為7股鋼芯線。自制的導線微動疲勞裝置如圖1(a)所示。導線采用帶U型螺栓的XGU-3型可鍛鑄鐵懸垂線夾夾持,線夾上方由壓板固定,2個U 型螺栓通過壓板將導線夾持在線夾中,施加在U型螺栓上的扭矩為常數。該導線、線夾系統如圖 1(b)所示。導線 2個固定端間的水平距離為5 m,導線與水平方向夾角為10°(與導線的實際架設角度一致),導線振動由固定在電動機軸上的偏心輪轉動帶動懸垂線夾上下往復運動來實現。懸垂線夾處導線的振幅由偏心輪的偏心距大小調節,振動頻率由電機變頻器調節。導線的軸向靜載荷通過微動裝置端部彈簧加載系統施加,靜載拉力由拉力傳感器測量。試驗參數參照相關文獻[10],設定為:導線軸向靜載荷為51 MPa(導線額定抗拉強度的25%),振動頻率為10 Hz,振幅1.0 mm。導線微動循環振動周次依次為 1.6×107、2.0×107和 2.6×107。采用Zeiss EVO MA15型掃描電子顯微鏡(SEM)對鋁股線疲勞斷口及其微動磨損區進行觀測;同時,在鋁股線的磨損區域取樣,其截面經研磨、拋光后用10% NaOH水溶液腐蝕,用SEM觀察截面形貌。

圖1 ACSR導線微動疲勞試驗設備及懸垂線夾系統結構圖Fig.1 Schematic illustrations of fretting fatigue equipment and structure of suspension clamp system: (a) Fretting fatigue equipment; (b) Structure of suspension clamp system (unit: mm)

2 結果與討論

2.1 ACSR導線微動疲勞斷裂狀態

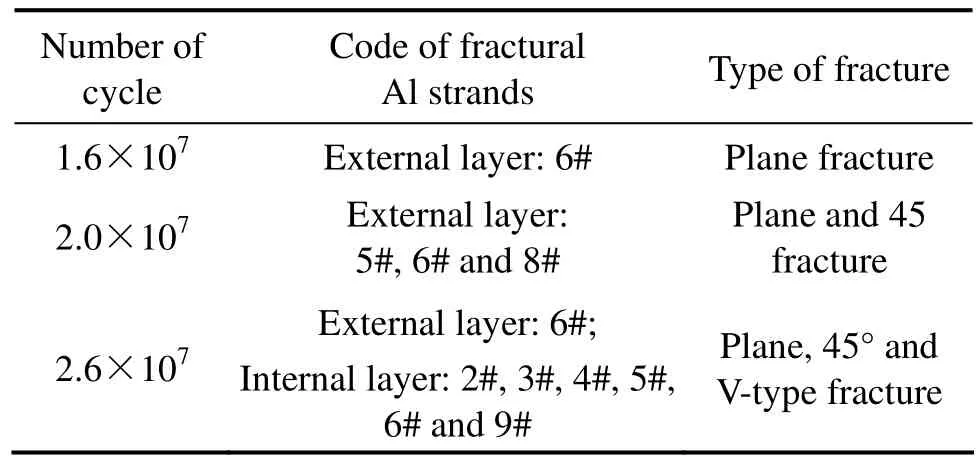

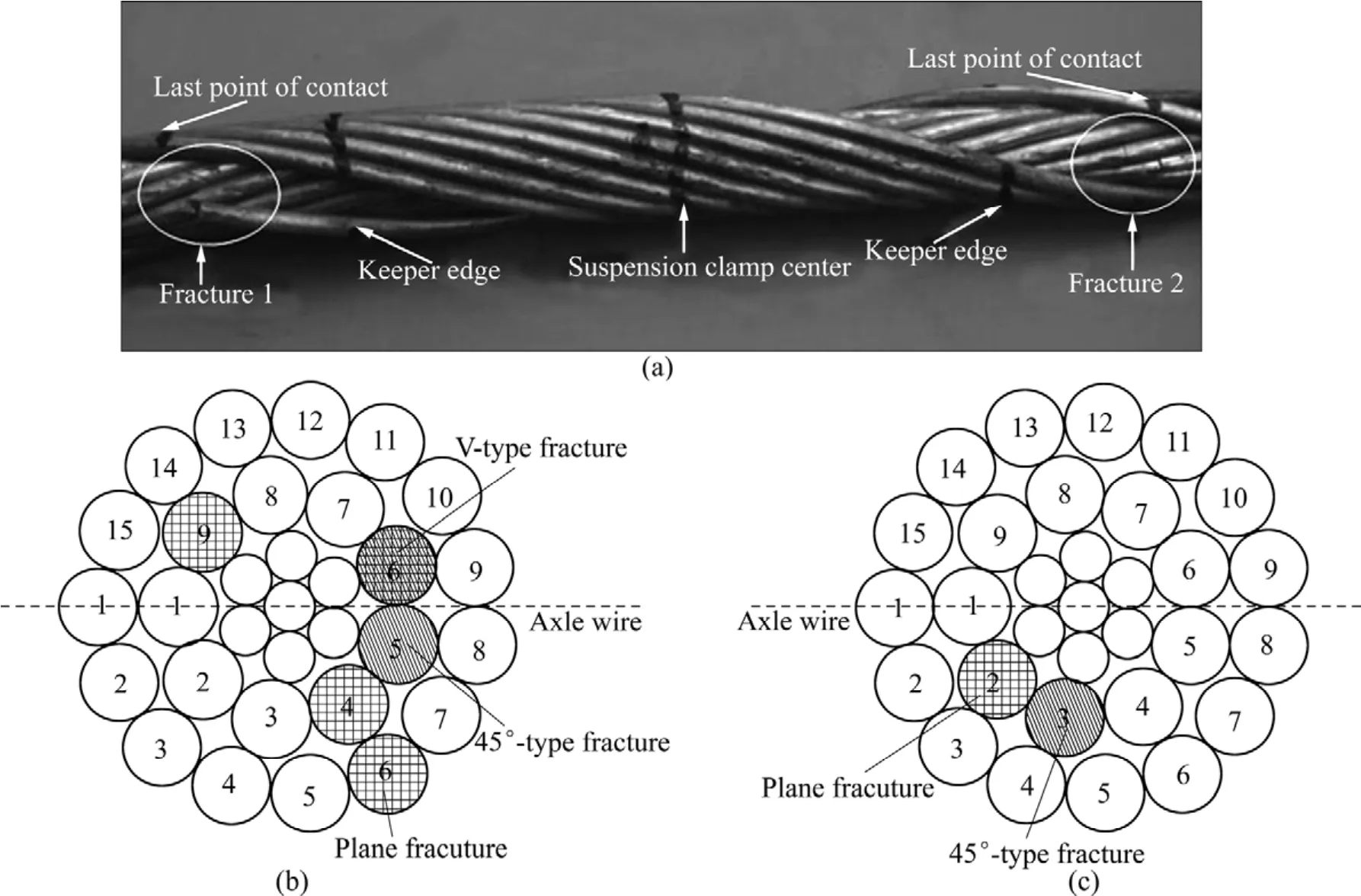

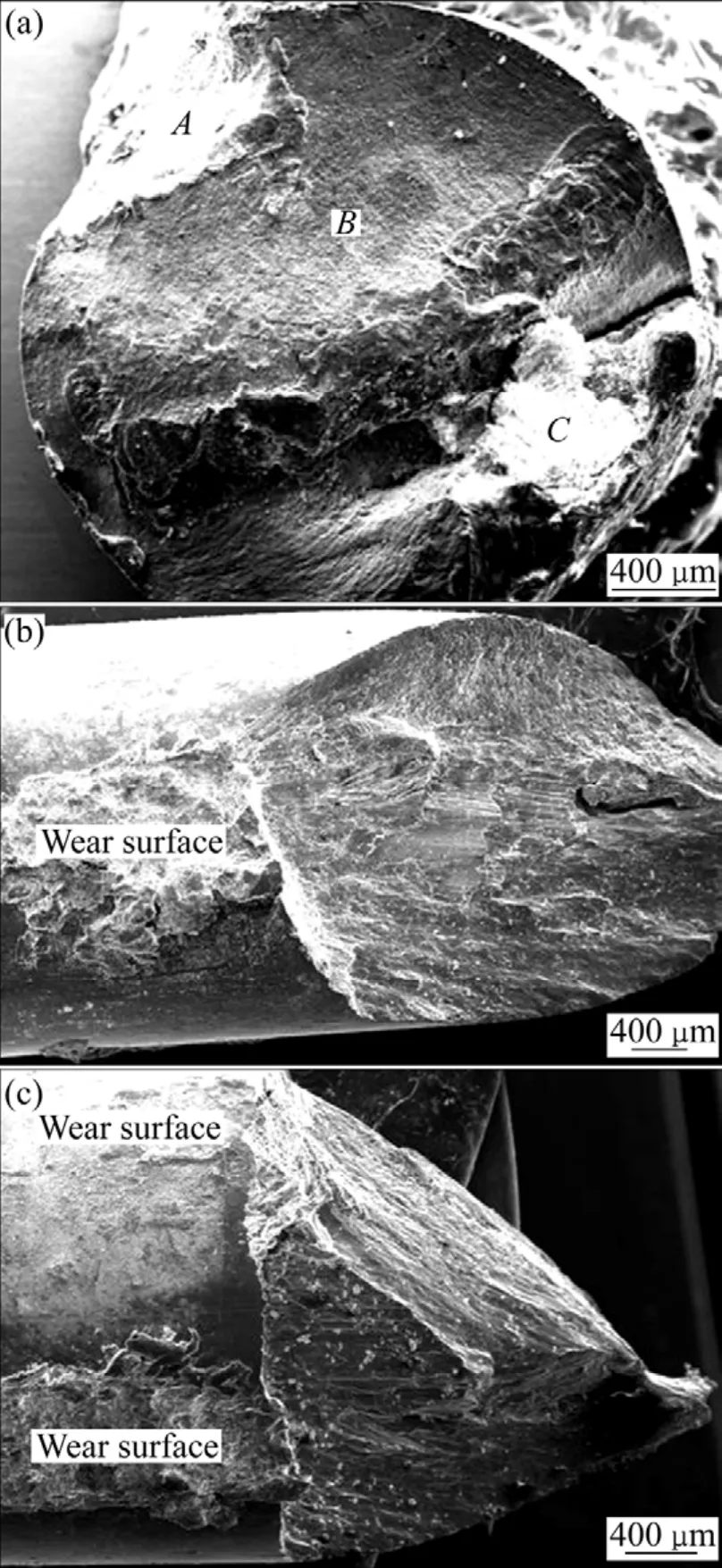

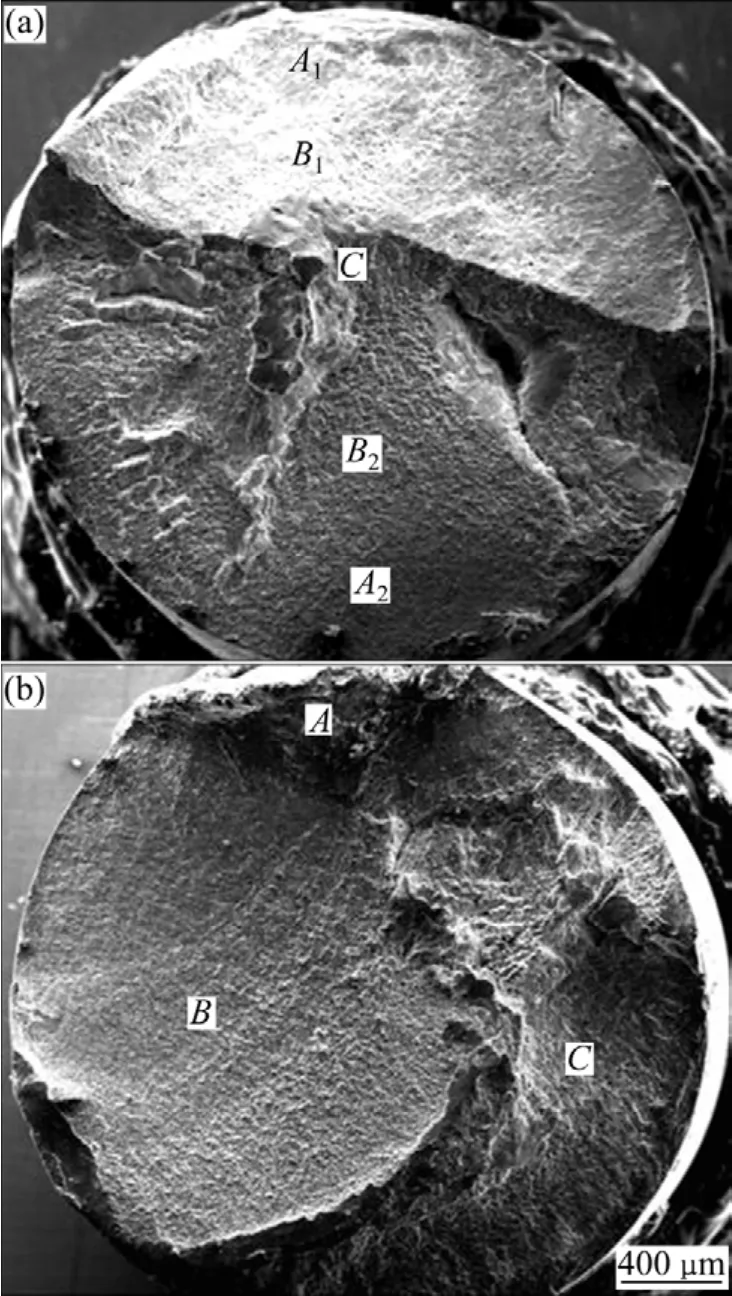

一般來說,導線的微動磨損區域分為微動粘著區、微動滑移區和微動混合區,各微區的位置關系見圖1(b)。鋁股線間及鋁股線與鋼芯線微動接觸斑的形貌與結構見文獻[11],在此不再贅述。注意到ACSR導線微動疲勞試驗結果的分散性,經多次重復實驗后,總結研究結果表明:ACSR導線微動1.6×107周次后,鋁股線斷股位置一般位于導線與線夾最后接觸點處。不同微動周次下鋁股線斷股的數量、形態及分布情況如表1所列。經歷2.6×107周次微動,出現多根內外層鋁股線的斷裂(見圖 2(a)),各斷口在截面上所處位置見圖2(b)和2(c)。

2.2 鋁股線微動疲勞斷口特征

內外層鋁股線斷口分別呈現正斷、45°斷及“V”形斷 3種不同形態特征(見圖 3)。但不論呈何種斷口形態,內外層鋁股線都具有典型的微動疲勞斷口特征,即由疲勞源區、疲勞裂紋擴展區、瞬斷區3個微區構成,如圖3(a)的微區A、B和C所示。

表1 鋁股線的斷股及斷裂類型Table1 Code and type of fractural Al strands

2.2.1 疲勞源區

圖3(a)中的微區A為疲勞源區。疲勞源區是疲勞裂紋的萌生區,由局部應力集中引起。在導線微動過程中,已接觸區與未接觸區邊界是高應力區[12],對應于導線微動混合區的最后接觸點位置(見圖 1(b))。此處的微動磨損表面分布大量徑向裂紋,是最容易發生鋁線股疲勞斷裂的區域[11]。

圖2 微動斷股ACSR導線的整體和橫截面示意圖Fig.2 General and cross-sectional illustrations of fretted ACSR conductor: (a) General illustration; (b) Cross-sectional illustration at fracture 1; (c) Cross-sectional illustration at fracture 2

圖3 鋁股線斷口的SEM像Fig.3 SEM images showing three typical fractographies of Al strands: (a) Plane fracture of external 6# strand; (b) 45°fracture of internal 5# strand; (c) V-type fracture of internal 6#strand

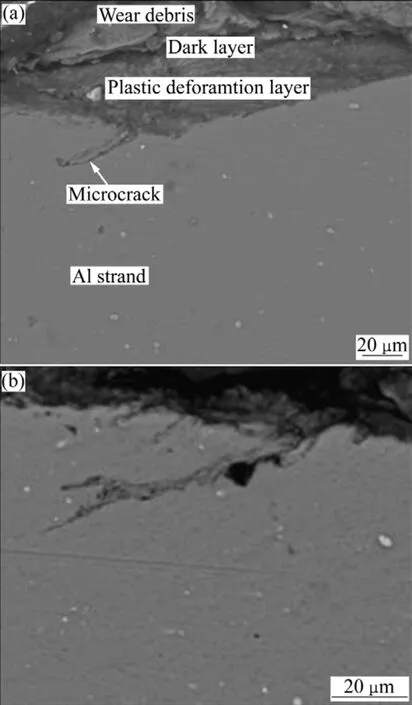

在圖 4(a)中導線微動混合區磨損表面以下,依次為磨屑層、微動暗層及塑性變形層。通常白(暗)層是構件摩擦磨損過程重要的組織特征,在鋼的磨損中稱為白層;而對于鋁材來說,在常規侵蝕劑下一般呈暗色,稱之為暗層[10,13]。暗層具有非侵蝕性、高硬度等特征,其中的高密度微裂紋促使磨屑的形成[14];部分較大裂紋則穿過暗層和塑性變形層,深入到鋁股線中,形成擴展裂紋。圖 4(a)中箭頭所示的擴展裂紋長度約為50 μm,微動疲勞裂紋已萌生[10,15]。

圖 4(b)所示為疲勞源區Ⅰ型裂紋[4]。在表面摩擦力(切向載荷)和外加載荷(正向載荷)共同作用下,Ⅰ型裂紋沿45°方向擴展,擴展深度達到40 μm。因表面摩擦力隨深度增加逐漸衰減,并逐漸衰減為 0;此時,在外加載荷單獨作用下該裂紋偏轉,促使Ⅱ型裂紋的形成[12]。

圖4 微動磨損面下亞表層形貌Fig.4 Cross-sectional images of sublayer under fretting wear surface: (a) Dark layer; (b) Fatigue crack

2.2.2 裂紋擴展區

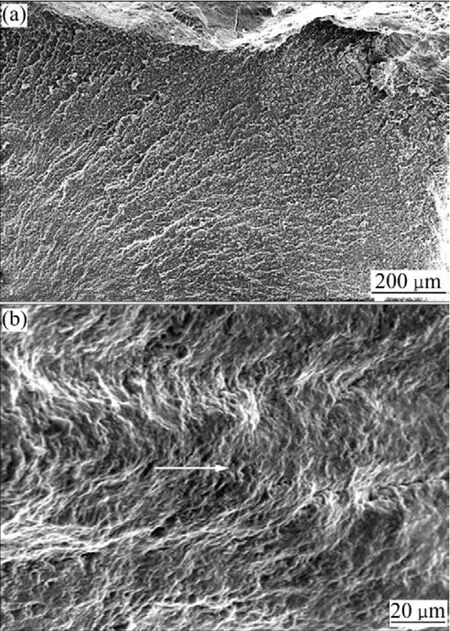

在導線微動過程中,鋁股線經歷高周次的應力循環,疲勞裂紋經過反復閉合與張開,緩慢向導線內部擴展。裂紋擴展區(圖3中的微區B)是鋁股線斷口最重要的特征區域,其典型特征是貝紋線和疲勞輝紋(見圖5(a)和 5(b))。

貝紋線是疲勞斷口的主要宏觀特征。一般認為,貝紋線是疲勞裂紋擴展過程中線股承受載荷劇烈變化引起的[16]。因本研究中ACSR導線的微動疲勞試驗是由固定在電動機軸上的偏心輪轉動帶動懸垂線夾做上下往復運動來實現,當導線與線夾運動到最高點時,導線所受載荷最大;相反,當導線與線夾運動到最低點時,導線所受載荷最小(即為外加載荷)。這造成導線中的鋁股線所受載荷發生周期性的變化,導致在鋁股線微動疲勞斷口上出現貝紋線(見圖5(a))。

疲勞輝紋是疲勞斷口的主要微觀特征,表現為一系列彎曲呈波浪形并基本相互平行的條紋(見圖5(b)),其彎曲凸面指向裂紋擴展方向,如圖5(b)中箭頭所示。

圖5 疲勞裂紋擴展區形貌Fig. 5 SEM images of fatigue crack extension region: (a)Cowrie pattern lines; (b) Fatigue striations

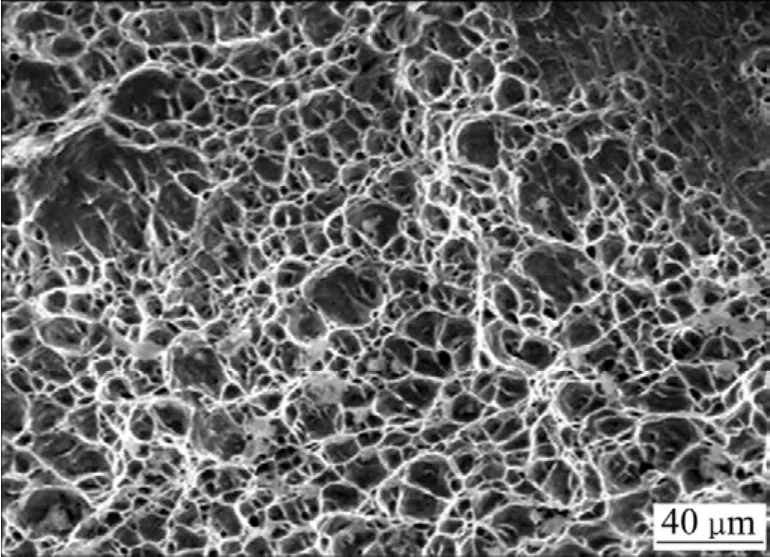

2.2.3 瞬時破斷區

瞬時破斷區(圖 3中微區 C)是微動疲勞鋁股線最后斷裂的區域,是疲勞裂紋失穩擴展后形成的塑性斷口,呈現大量的韌窩結構(見圖6)。

圖6 瞬時斷裂區斷口上的韌窩Fig. 6 Dimples in instant fracture region

2.3 鋁股線微動疲勞斷裂機制

由表1和圖3可見,在較低的循環周次下(1.6×107),鋁股線只發生正斷;隨循環次數增加,鋁股線斷股數量增加,并出現了45°及“V”形斷口。鋁股線正斷斷口的疲勞源區都位于內外層鋁股線接觸點處或最外層鋁股線與線夾的接觸點處;而45°及“V”形斷口疲勞源都位于同層鋁線股的側接觸處,該結果與文獻[17]的結論相吻合。當內外層鋁股線斷裂后,剩余鋁股線的受力狀態發生改變,引起其疲勞斷裂方式的改變。微動狀態下,鋁股線的疲勞斷裂具有彎曲疲勞斷裂及扭轉疲勞斷裂[16]兩種類型。

2.3.1 彎曲疲勞斷裂

ACSR導線承受微動載荷時,導線與線夾最后接觸點處的鋁股線承受彎曲疲勞載荷[4],其中外層鋁股線表面的疲勞應力最大,疲勞源在磨損表面形成,然后沿垂直于軸向應力的方向擴展,當疲勞裂紋尺寸達到臨界尺寸后,鋁股線發生瞬時破斷,形成彎曲疲勞斷口。鋁股線彎曲疲勞又可分為單向彎曲、雙向彎曲以及旋轉彎曲疲勞3種。

如圖2(b)所示,外層6#鋁股線在與線夾接觸處受到較大的彎曲拉應力,疲勞源在接觸點處產生,因先前微動磨損產生較深磨損坑,磨損坑底部應力集中大,疲勞裂紋迅速擴展,形成如圖 3(a)圖所示的單向彎曲疲勞斷口,其瞬時破斷區在疲勞源正對側,所占面積達到整個斷口面積的40%。

圖7 鋁股線彎曲疲勞斷口的SEM像Fig. 7 SEM images showing bending fatigue fractographies of Al strands after fretting for 2.0×107 cycles: (a) Dual bending fatigue (internal 9# strand); (b) Rotating bending fatigue (external 8# strand)

雙向彎曲疲勞斷口如圖7(a)所示。內層9#鋁股線因距離最后接觸點位置較遠,兩側面與外層 14#及鋼芯線股接觸(見圖 2(b)),在微動過程中的拉、壓交變應力作用下,在接觸面間發生微動磨損,形成疲勞源;因兩側面的受力狀態基本相同,兩側疲勞裂紋同時萌生,并向鋁股線內部擴展,發生正斷,瞬時破斷區在斷裂面中部。

旋轉彎曲疲勞斷口如圖7(b)所示。當ACSR導線微動2.0×107次后,外層8#鋁股線在外層5#鋁股線斷裂之后發生斷裂(見圖2及表1)。當外層5#鋁股線斷裂之后,導線的整體受力平衡被打破,導致導線發生一定角度旋轉。在隨后的微動過程中,外層8#鋁股線在彎曲載荷和導線旋轉共同作用下,發生疲勞斷裂,瞬時破斷區不在疲勞源正對面,而是偏轉了一個角度,形成旋轉彎曲疲勞斷口。

2.3.2 扭轉疲勞斷口

當ACSR導線微動2.6×107次后,內層5#、6#鋁股線在外層6#、內層4#鋁股線斷裂之后發生斷裂。因此時已有較多鋁股線斷裂,導線整體受力狀態發生了大的變化,剩余鋁股線承受較大扭矩作用[1],鋁股線承受沿徑向線性分布的剪應力,且在與軸線成 45°的斜面上有最大拉應力[18]。

內層 5#鋁股線與鄰近的同層鋁股線間發生側接觸磨損,疲勞源形成于長條形磨損斑下(見圖 3(b))。裂紋在此次處萌生后沿最大拉應力方向擴展,形成與軸線成 45°夾角的傾斜斷口,瞬斷區位于疲勞源對側(見圖8(a))。而內層6#鋁股線在反復扭轉應力作用下,在與鄰近的同層鋁股線間側接觸位置形成多個疲勞源,在拉應力作用下,各疲勞源的疲勞裂紋都沿與軸線成 45°角的方向,以螺旋狀向中心擴展,當裂紋擴展到一定深度時,鋁股線在中心部位發生瞬時斷裂,形成具有棘輪狀花樣的放射形斷口,或“V”形斷口(見圖8(b))。

3 結論

1) ACSR導線微動疲勞過程中,內外層鋁股線斷股都發生在高應力區,即導線與線夾的最后接觸點處,該處鋁股線嚴重的微動磨損易促使疲勞裂紋萌生和擴展,最終導致鋁股線斷裂。

2) 導線斷口呈現正斷口、45°斷口和”V”形斷口3種形態,斷口由疲勞源區、疲勞裂紋擴展區及瞬斷區3個特征區域構成。

3) 外層鋁股線與線夾最后接觸點處微動磨損最為嚴重,疲勞裂紋最早萌生,在反復彎曲應力下較早發生單向彎曲疲勞斷裂、雙向彎曲疲勞斷裂及旋轉彎曲疲勞斷裂。彎曲疲勞斷裂形成正斷斷口。

圖8 鋁股線扭轉疲勞斷口的SEM像Fig. 8 SEM images showing torsional fatigue fractographies of Al strands after fretting for 2.6×107 cycles: (a) Internal 5#strand; (b) Internal 6# strand

4) 大量鋁股線斷股后,ACSR導線受力發生變化,導線旋轉,產生扭矩,在微動載荷和扭矩力偶作用下,內層鋁股線易發生扭轉疲勞斷裂,形成 45°斷口和”V”形斷口。

REFERENCES

[1] AZEVEDO C R F, HENRIQUES A M D, PULINO F A R.Fretting fatigue in overhead conductors: Rig design and failure analysis of a Grosbeak aluminium cable steel reinforced conductor[J]. Engineering Failure Analysis, 2009, 16: 136-151.

[2] FERGUNSON J M, GIBBON R R. Overhead transmission lines-refurbishment and developments[J]. Power Engineering Journal, 1994, 8: 109-118.

[3] AGGARWAL R K, JOHNS A T, JAYASINGHE J A S B, SU W. An overview of the condition monitoring of overhead lines[J].Electr Power System Research, 2000, 53: 15-22.

[4] OUAKI B, GOUDREAU S, CARDOU A, FISET M. Fretting fatigue analysis of aluminium conductor wires near the suspension clamp: Metallurgical and fracture mechanics analysis[J]. Journal of Strain Analysis, 2003, 38: 133-146.

[5] ZHOU Z R, CARDOU A, GOUDREAU S. Fundamental investigations of electrical conductor fretting fatigue[J].Tribology International, 1996, 29: 221-232.

[6] AZEVEDO C R F, CESCON T. Failure analysis of aluminum cable steel reinforced (ACSR) conductor of the transmission line crossing the Parana River[J]. Engineering Failure Analysis, 2002,9: 645-664.

[7] 陳 薦, 黃志杰, 李錄平. 架空導線微動磨損表面的微觀分析[J]. 潤滑與密封, 2004, 29(6): 24-26.CHEN Jian, HUANG Zhi-jie, LI Lu-ping. Microanalysis on fretting wear surface of overhead electrical conductors[J].Lubrication Engineering, 2004, 29(6): 24-26.

[8] GB/T 17048—1997. 架空絞線用硬鋁線[S]. 1997.GB/T 17048—1997. Hard-drawn aluminium wire used in overhead ACSR conductor[S]. 1997.

[9] YB/T 5004—2001, 鍍鋅鋼絞線[S]. 2001.YB/T 5004—2001, Galvanized stranded wire[S]. 2001.

[10] 周仲榮, VICENT L. 微動磨損[M]. 北京: 科學出版社, 2002.ZHOU Zhong-rong, VICENT L. Fretting wear[M]. Beijing:Science Press, 2002.

[11] 陳國宏, 王家慶, 張建堃, 湯文明. 鋼芯 Al絞導線架空導線微動磨損行為[J]. 潤滑與密封, 2010, 35(5): 55-59.CHEN Guo-hong,WANG Jia-qing, ZHANG Jian-kun, TANG Wen-ming. Fretting wear behavior of overhead ACSR conductor[J]. Lubrication Engineering, 2010, 35(5): 55-59.

[12] 何明鑒. 機械構件的微動疲勞[M]. 北京: 國防工業出版社,1994.HE Ming-jian. Fretting fatigue of mechanical components[M].Beijing: National Defense Industry Press, 1994.

[13] ZHOU Z R, SAUGER E, LIU J J, VINCENT L. Nucleation and early growth of tribologically transformed structure (TTS)induced by fretting [J]. Wear, 1997, 212: 50-58.

[14] 朱昊昊, 周仲榮, 劉家浚. 摩擦學白層的研究現狀[J]. 摩擦學學報, 1999, 19(3): 281-287.ZHU Hao-hao, ZHOU Zhong-rong, LIU Jia-jun. Current state of the research of tribological white layers[J]. Journal of Tribology,1999, 19(3): 281-287.

[15] FELLOWS L J, NOWELL D, HILLS D A. Analysis of crack initiation and propagation in fretting fatigue: The effective initial flaw size methodology[J]. Fatigue and Fracture of Engineering Materials and Structures, 1997, 20(1): 61-70.

[16] 趙建生. 斷裂力學及斷裂物理[M]. 武漢: 華中科技大學出版社, 2003.ZHAO Jian-sheng. Fractural mechanics and fractural physics[M].Wuhan: Huazhong University of Science and Technology Press,2003.

[17] BONIARDI M, CINCERA S, D’ERRICO F, TAQLIABUE C.Fretting fatigue phenomena on an all aluminium alloy conductor[J]. Key Engineering Materials, 2007, 348/349: 5-8.

[18] 崔約賢, 王長利. 金屬斷口分析[M]. 哈爾濱: 哈爾濱工業大學出版社, 1998.CUI Yue-xian, WANG Chang-li. Fracture analysis of metals[M].Harbin: Harbin University of Technology Press, 1998.

Fretting fatigue fractographies of aluminum conductor steel reinforced overhead conductor

WANG Xu1, CHEN Guo-hong2, WANG Jia-qing2, ZHANG Jian-kun1,ZHANG Tao2, XU Guang-qing1, TANG Wen-ming1

(1. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China;2. Materials Department, Anhui Electric Power Research Institute, Hefei 230601, China)

Fretting fatigue experiment of the aluminum conductor steel reinforced (ACSR) conductor was carried out using a conductor fretting fatigue testing equipment. The fractographies of the external and internal Al strands of the ACSR conductor were analyzed using scanning electron microscope (SEM), and the fracture mechanisms of the Al strands after fretting fatigue were also discussed. The results show that the Al strands mostly rupture at the last contact points of the conductor on the suspension clamp. Under the condition of the fretting amplitude equal to 1.0 mm, only the plane fracture of the Al strands takes place at low fretting cycles of 1.6×107. As the fretting cycles increasing from 1.6×107to 2.6×107, the number of the broken Al strands increases, and new facture modes, i.e. the 45° and “V”-type fractures, are detected. All fatigue fracture surfaces of the Al strands consist of three regions, e.g. the fatigue source region, the fatigue crack extension region and the instant fracture region, respectively. Two fatigue fracture mechanisms of the Al strands, such as the bending fatigue and the torsional fatigue, are also revealed.

aluminum conductor steel reinforced conductor; fritting fatigue; fatigue fracture

TH117.3

A

1004-0609(2012)1-0194-07

國家電網科技攻關項目(2009144)

2011-03-29;

2011-09-20

湯文明,教授,博士;電話:0551-2901373; E-mail: wmtang69@126.com

(編輯 何學鋒)