地溝油制備咪唑啉緩蝕劑及緩蝕性能研究

吳 超,夏明桂,肖玲君,孫軍梅,黃繼明

(武漢紡織大學 化學與化工學院,湖北 武漢 430073)

0 前言

地溝油是廢棄動植物油脂、泔水油、多次反復加熱使用及從餐飲企業下水道收集的垃圾油的總稱,其過氧化值、酸價等指標嚴重超標的非食用油[1]。在我國,每年至少產生300-500萬噸地溝油。目前,一般處理是先將地溝油催化分解為高級脂肪酸和甘油,再經過初加工成洗衣粉、生物柴油等初級產品[2]。但產品的附加值低,如果直接排放,將對環境造成嚴重污染。因此,實現地溝油有效利用是一個亟待解決的問題。

地溝油的主要成分是脂肪酸甘油酯,可以通過傳統方法水解、分離、純化制成脂肪酸,進一步可制成高附加值的烷基咪唑啉產品。烷基咪唑啉含有強極性咪唑啉環與非極性C、H長碳鏈結構,在水相中或油水混相中膜形成能力強,高溫穩定等特點,廣泛應用于石油化工行業作為緩蝕劑。但是,傳統的油酸咪唑啉制備方法,生產路線長,成本高,污染嚴重。本課題,選用多烯多胺與地溝油酯直接酰胺化制備咪唑啉并對其緩蝕性能進行評價。

1 實驗部分

1.1 試劑及儀器

地溝油(直接采購于市場,酸值1.10mgKOH/g,皂化值191.14mgKOH/g);二乙烯三胺;二甲苯;無水乙醇;正庚烷;37%濃鹽酸;正丁醇;甲苯,所有試劑都為分析純。

ZNHW型電熱套;SHB-ⅢA循環水式多用真空泵;RV10旋轉蒸發儀;IFS248傅立葉紅外光譜儀。

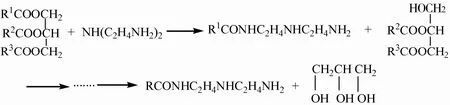

1.2 烷基咪唑啉的合成路線

以二甲苯為溶劑,地溝油與二乙烯三胺在一定條件下發生酰胺化反應, 得到脂肪酰胺中間體。

脂肪酰胺中間體在180-220℃的條件下,發生脫水成環反應,即可得到油溶性烷基咪唑啉。

1.3 合成方法

將地溝油與二乙烯三胺在50ml二甲苯溶劑中按約1:1.2的摩爾配比加入到配有冷凝管的250ml三口燒瓶中,攪拌升溫。在130℃下反應約2h。待反應結束后,稍冷卻,按照下述方法進行胺值測定。裝配減壓蒸餾裝置,在90℃下蒸餾15min以回收過量二乙烯三胺及溶劑。蒸餾結束后,提高反應溫度,在200℃下繼續反應約1h,讓其發生脫水成環反應。即可得所需的產品。

1.4 產品收率的測試方法

參照美標ASTM D 2073-1992總胺值測試方法(鹽酸-乙醇法),準確稱取0.5g左右樣品置于250ml錐形瓶中,加入40ml丁醇-甲苯混合液,振蕩使溶解均勻。加入指示劑甲基紅1滴,溴甲酚綠4滴搖勻。以0.1N鹽酸乙醇標準準溶液滴定至桔紅色為終點。二乙烯三胺含量按下式計算

X%=(V×N×0.03439×100)/G

式中: V—滴定定耗用標準酸液的體積,ml;

N一滴定耗用標準液的濃度,mol/L;

G—試樣重量,g;

0.03439 —二乙烯三胺的毫克當量。

1.5 產品結構表征

將合成好的產品用溴化鉀壓片法在IFS248傅立葉紅外光譜儀上作紅外光譜分析。

1.6 緩蝕性能評價

試驗材料為A3碳鋼,規格為39mm*13mm*2mm。將試片懸掛在裝有1000ppmHCl+ 100ppmH2S的腐蝕介質中,在一定溫度和轉速下浸泡一段時間后,取出試片,經酸洗及無水乙醇處理后,測試前后重量,根據試片的失重計算出試片的腐蝕速率和緩蝕劑的緩蝕效率。

2 結果與討論

2.1 合成產品的分析

2.1.1 正交試驗結果

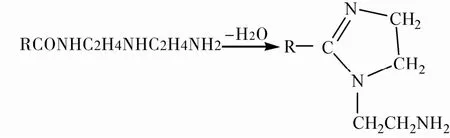

表1 正交試驗結果

本合成實驗是分酰胺化、脫水成環兩步反應。其中,酰胺化反應是慢反應,是決定最終產品收率的關鍵步驟。通過對反應前后胺值變化來衡量酰胺化反應進行程度,并設計正交試驗研究反應條件對胺值的影響,從而找出最佳合成路線。選取n(油脂):n(二乙烯三胺),反應時間以及反應溫度三個因素,每個因素三個水平設計正交試驗,結果如表1。

由表1中極差結果可知,各因素對多胺轉化率影響大小依次為:反應時間>反應溫度>物料配比。其中,反應時間極差明顯大于其它兩項,為影響試驗結果的最顯著因素。確定最佳試驗條件為:在酰胺化階段,物料配比1:1.2,反應時間2h,反應溫度140℃。其反應產率可以達到71.57%。

2.1.2 合成產品的表征

由圖1可知,地溝油和二乙烯三胺合成的產物在1548cm-1處出現吸收峰,為N-H彎曲振動吸收峰;在1641cm-1處出現了-C=N-伸縮振動的吸收峰,為咪唑啉環的特征吸收峰,在1275 cm-1附近的吸收峰歸屬為咪唑啉環結構中C-N的伸縮振動。此外,在2930cm-1附近出現了很強的吸收峰,2850cm-1處出現強吸收峰,以及在1462cm-1出現彎曲振動,這些都是-CH2-的特征吸收峰,說明合成產物中有較長的-CH2-鏈。在3313cm-1和725cm-1處出現的吸收峰歸屬為-NH2的振動吸收。

圖1 合成產品的IR圖譜

圖2 緩蝕劑用量對緩蝕率的影響

2.2 緩蝕性能評價

2.2.1 緩蝕劑用量對緩蝕率的影響

咪唑啉是由以強極性咪唑啉環與非極性C、H長碳鏈所構成。前者吸附于金屬表面,后者位于離開金屬的方向。咪唑啉緩蝕劑在金屬表面形成穩定的保護膜,阻止腐蝕介質中的水和H+,以及溶解氧與金屬表面接觸,達到緩蝕的目的。因此,在一定的范圍內,介質中的咪唑啉緩蝕劑濃度越高,其在金屬表面生成的膜越完整,緩蝕率也越高。考察在1000ppmHCl+100 ppmH2S的腐蝕介質中,轉速為150r/min,溫度為80℃,時間為8h的條件下,討論咪唑啉緩蝕劑濃度對緩蝕率的影響。其結果如圖2所示。

由圖2可知,當緩蝕劑用量10mg/L時,其緩蝕率達到89.00%,由于吸附膜不夠完整,在試片表面出現少量的腐蝕斑點。繼續提高緩蝕劑的添加量,其緩蝕效果不斷增加。當緩蝕劑用量為70mg/L時,緩蝕率達到90.29%,且試片表面出現暗灰色保護膜,未出現點蝕現象。因此, 在后續試驗中,采用的緩蝕劑添加量為70mg/L。

2.2.2 介質溫度對緩蝕率的影響

咪唑啉緩蝕劑是依靠吸附于金屬表面而產生緩蝕效果。因此,當腐蝕介質溫度升高時,分子運動加快使金屬表面的緩蝕劑吸附層更加緊密,緩蝕率增加。而當溫度進一步升高時,其緩蝕率反而會下降。一方面, 由于緩蝕劑在金屬表面吸附是一個放熱過程,當溫度升高時, 由于分子運動過于激烈, 使金屬層表面緩蝕劑的脫附速度增加, 其緩蝕率下降。另一方面由于溫度的升高, 促進腐蝕反應的進行。因此考察在1000ppmHCl+100ppmH2S的腐蝕介質中,轉速為150r/min,緩蝕劑用量為70mg/L,時間為8h的條件下,討論介質溫度對緩蝕率的影響。其結果如圖3所示。

由圖3可知,當腐蝕介質溫度為30℃,緩蝕率是90.36%。而當溫度為40℃時,其緩蝕率可以提高到92.79%。進一步提高腐蝕介質溫度,緩蝕率反而降低。當溫度為50℃時,其緩蝕率降低到91.69%,當溫度繼續升高到60℃,其緩蝕率進一步降低到90.79%。

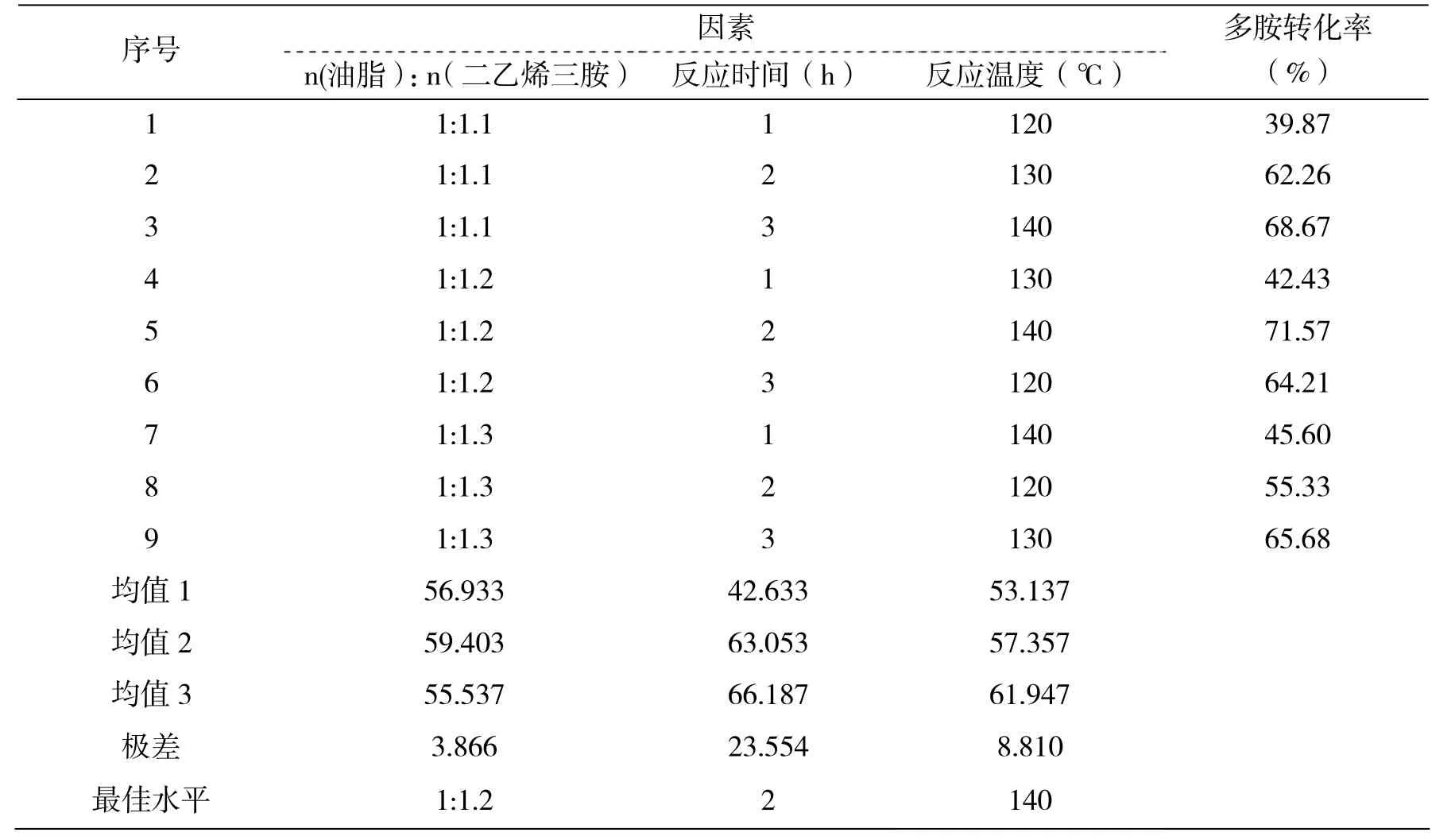

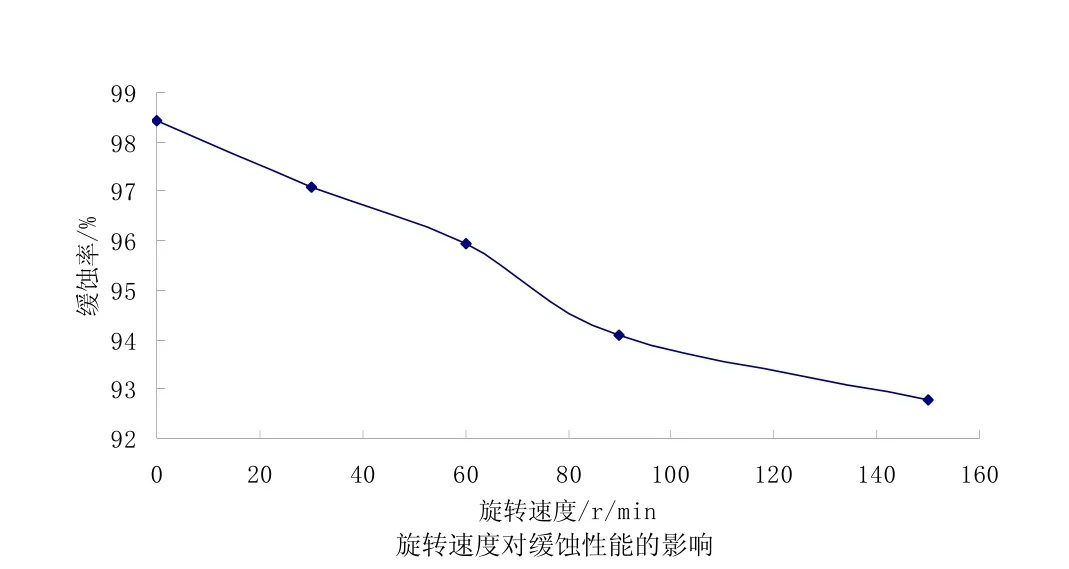

2.2.3 旋轉速度對緩蝕性能的影響

對于是通過吸附作用抑制腐蝕的咪唑啉緩蝕劑。當轉速增加時,不利于其在金屬表面形成致密的吸附膜。同時,在含有H2S的腐蝕介質中,可以反應生成FeS,其具有一定的防腐作用。當旋轉速度升高的時候,不利于FeS在試片表片沉淀,形成物理沉淀膜。在1000ppmHCl+ 100ppmH2S的腐蝕介質中,溫度為40℃,緩蝕劑用量為70mg/ L,時間為8h的條件下,討論旋轉速度對緩蝕率的影響。其結果如圖4所示:

圖3 介質溫度對緩蝕率的影響

圖4 旋轉速度對緩蝕率的影響

由圖4可知,隨著旋轉速度的升高,其緩蝕率不斷的降低,在其為靜態的時候,緩蝕率為高,達到98.43%。通過對試片的表面進行清理后發現,在試片表面有少量的點蝕現象。而在30r/min時,緩蝕率可達到97.08%,且試片表面暗灰色,無明顯的點蝕痕跡。

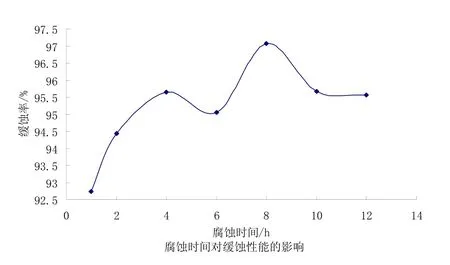

2.2.4 腐蝕時間對緩蝕性能的影響

緩蝕劑的有效時間是評價其性能的重要參數。由于咪唑啉緩蝕劑發揮緩蝕作用是一個緩慢過程,其最佳緩蝕性能也有一定的時間限制,其擁有一個最佳的處理時間。隨著腐蝕時間的延長,其緩蝕率不斷的增加。到達最佳時間以后,隨著時間的繼續延長,緩蝕劑隨鹽酸一起揮發出去, 濃度有所減小, 緩蝕性能有所下降。在1000ppmHCl+100ppmH2S的腐蝕介質中,溫度為40℃,緩蝕劑用量為70mg/L,轉速為30r/min的條件下,討論腐蝕時間對緩蝕率的影響。其結果如圖5。

圖5 腐蝕時間對緩蝕率的影響

圖6 介質酸度對緩蝕率的影響

由圖5可知,當腐蝕時間為1h時,其緩蝕率是92.68%。而隨著時間的增加,其緩蝕率不斷增加。在時間為8h時,可以達到最佳效果,其緩蝕率達到97.08%。繼續增加腐蝕時間,其緩蝕效率不斷下降,在時間為10h時,其緩蝕率下降到95.91%。因此,我們在實際應用中采用連續式添加力式, 就可以使緩蝕劑一直發揮其最佳緩蝕性能。

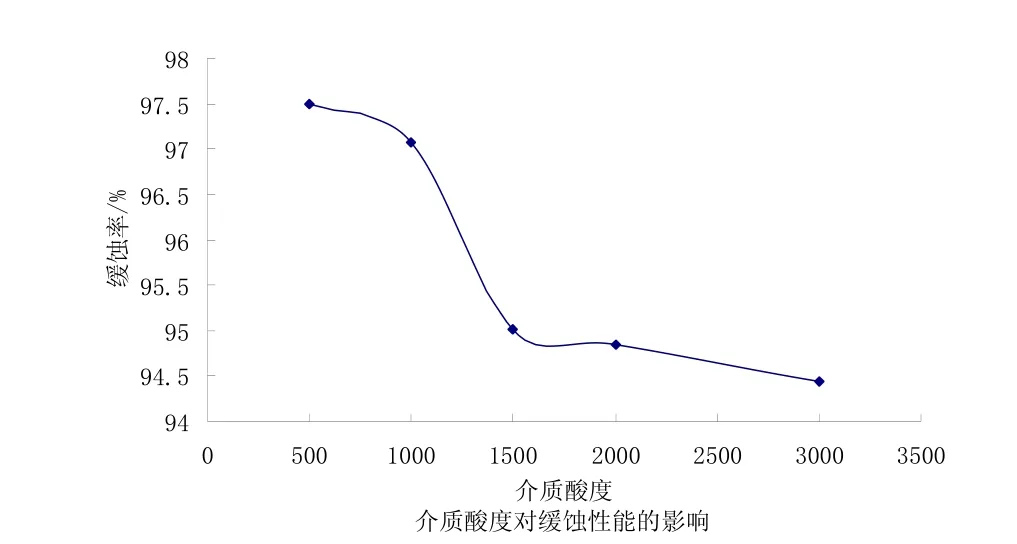

2.2.5 介質酸度對緩蝕性能的影響

介質酸度也是影響緩蝕效果的重要因素。隨著介質酸度的增加,咪唑啉緩蝕劑的緩蝕效率不斷的下降,這是由于其腐蝕的過程就是HCl,H2S與Fe發生化學反應和溶解氧的電化學反應的過程,當他們的濃度增加的時候,必將使化學反應向生成FeCl2和FeS的方向進行,既表現為緩蝕劑的緩蝕效率降低。在溫度為40℃,緩蝕劑用量為70mg/L,轉速為30r/min及時間為8h的條件下,討論介質酸度對緩蝕性能的影響。其結果如圖6。

由圖6可知,當介質酸度最小為500ppmHCl+50ppmH2S時,其緩蝕率最高,可以達到97.52%。當介質酸度繼續增加到1000ppmHCl+100ppmH2S時,其緩蝕率降低到97.08%。并且在圖中表現為剛開始的時候,下降比較明顯,隨著酸度的增加,逐漸趨于平緩。在腐蝕介質酸度為3000ppm HCl+300ppmH2S時,其緩蝕率下降到94.47%,并且在試片表面出現了少量點蝕。這是由于酸度的增加,使得Cl-濃度增大,由于的Cl-半徑較小,穿透能力較強,可以使已鈍化的鋼材表面活化,從而誘發點蝕,使得緩蝕率降低。

3 結論

(1)將地溝油與二乙烯三胺在一定溶劑的條件下,可以直接反應生成烷基咪唑啉。最佳工藝條件為:n(地溝油脂):n(二乙烯三胺)為1:1.20,反應溫度為140℃,反應時間為2h,其收率最高可以達到71.57%。

(2)烷基咪唑啉緩蝕劑可以在A3碳鋼表面形成暗灰色的吸附膜,對水相或油水相體系中的酸腐蝕有很好的緩蝕效果。

(3)通過失重研究法表明,烷基咪唑啉緩蝕劑具有優良的緩蝕效果,在1000ppmHCl +100ppm H2S的腐蝕介質中,其緩蝕率均可以達到90%以上。其緩蝕率隨著條件的改變,其緩蝕率的變化較小,緩蝕性能穩定,具有良好的工業應用前景。

[1]鄔智高, 等. 地溝油的應用研究進展[J]. 廣西輕工業, 2010, (7).

[2]沈鵬, 等. 地溝油的綜合利用技術綜述[J]. 環境與可持續發展, 2010, (6).

[3]劉公召, 等. 水溶性咪唑啉酰胺的合成及其緩蝕性能[J]. 石油化工腐蝕與防護,2007,(7).

[4]吳魯寧, 等. 咪唑啉型緩蝕劑的合成及其緩蝕性能研究[J]. 石油煉制與化工,2006, 37(9).

[5]劉福國, 等. 咪唑啉衍生物緩蝕劑對碳鋼在鹽水中的緩蝕機理[J]. 物理化學學報, 2008, (2).

[6]郭睿, 等. 咪唑啉緩蝕劑的合成與緩蝕性能的研究[J]. 寧夏石油化工, 2003, (3).