RCM在往復式壓縮機安全管理中的應用

吳廣強,王慶鋒,趙 雙

(1.山東華魯恒升化工股份有限公司,山東 德州 253024;2.北京化工大學故障診斷與自愈工程研究中心,北京 100029)

往復式壓縮機是煤化工企業生產的關鍵動力設備,特別是在小流量、高壓或超高壓工作狀態下,它具有離心式壓縮機不可替代的優越性。生產有備機、維修簡單、不 “壞”不修和 “壞”了后修是往復式壓縮機當前普遍采用的管理模式。氣缸液擊、撞缸、缸套拉毛、剖分式十字頭滑板松脫、主軸承缺油燒損等故障每年重復發生,有的臨氫壓縮機發生故障還造成了機毀人亡的事故。為了保證安全生產,提高專業管理水平,特別是避免往復式壓縮機事故發生,采用以可靠性為中心的維修評估、狀態監測技術,建立往復式壓縮機專業管理信息系統,可以提高設備故障預知管理水平和設備運行的安全性、可靠性。

1 關鍵部件以可靠性為中心的維修(RCM)識別技術

以可靠性為中心的維修是目前國際上流行的、用以確定設備預防性維修需求的一種系統工程方法[1~5]。

RCM定義為,按照以最少的資源消耗保持裝備固有可靠性和安全性的原則,應用邏輯決斷的方法確定設備預防性維修要求的過程或方法。它的基本思路是,對設備進行功能與故障分析,明確設備各故障后果;通過現場故障數據統計、專家評估、定量化建模、邏輯決斷程序等手段,在保證設備安全和完好的前提下,以維修停機損失最小為目標對設備維修策略進行優化。

基于過程工業的RCM評估技術[6],對某型號6缸氮氫氣往復式壓縮機進行了可靠性評估。以往復式壓縮機零部件為評估對象,通過故障模式和影響分析,風險矩陣制訂和風險判別,確定零部件故障模式的風險等級和零部件故障的危害度級別,根據維修策略邏輯決斷程序確定了狀態維修策略,如表1。

2 往復式壓縮機在線狀態監測和故障預警診斷

按照以可靠性為中心的維修決策要求,建立的往復式壓縮機在線監測系統具備如下功能。

(1)故障預測功能

能夠根據歷史數據預測故障的發生及故障發展趨勢,并根據發展趨勢自動預測零部件的剩余壽命,為設備維修計劃制定提供幫助。預知維修功能是現代設備管理發展的趨勢。

(2)故障診斷功能

能夠根據設備監測數據,自動診斷設備故障類型、故障部位并提供適當的維修建議。

(3)強大的預警功能

可以分級對操作人員、維護人員、管理人員發出不同的預警,預警等級分為橙色預警、黃色預警、紅色預警;不同的人員可以根據預警信息對設備采取不同層次或方面的維護管理。

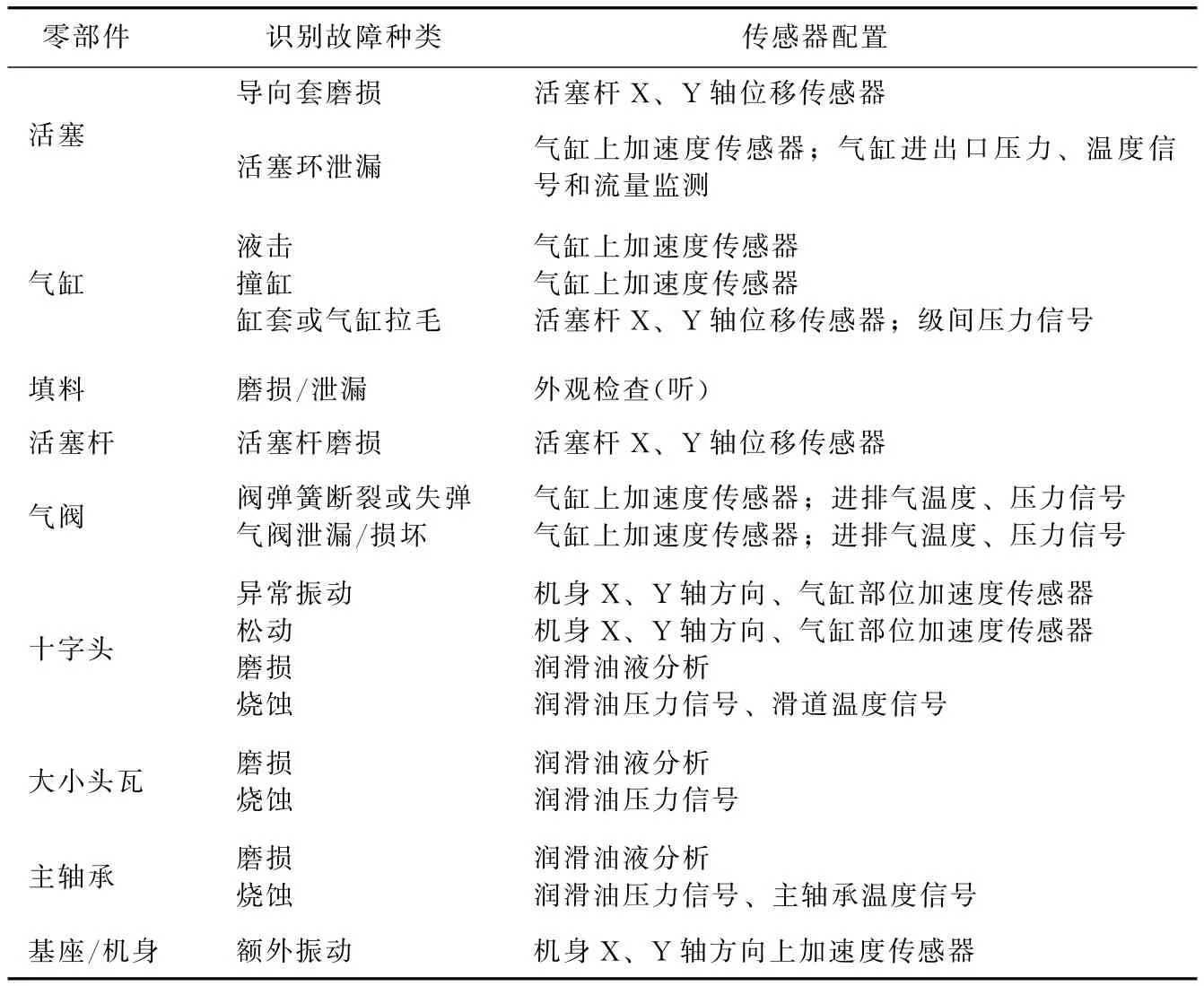

表1 往復式壓縮機RCM評估報告

2.1 往復式壓縮機零部件故障監測和傳感器布置

根據往復式壓縮機RCM評估結果,往復式壓縮機每個活塞桿在X、Y軸兩個方向安裝了位移傳感器,用于監測活塞桿的下沉量和活塞桿的偏擺量,該傳感器可以用來監測活塞桿磨損、填料支撐環磨損、活塞導向套磨損、活塞桿連接松動、十字頭磨損;每個氣缸頂部安裝了1個加速度傳感器,用于監測氣缸液擊、撞缸、氣閥損壞;機身上部在X、Y軸兩個方向安裝加速度傳感器,用于監測主軸承松動、剖分式十字頭滑板松動、連桿大頭瓦松動、十字頭銷松動造成的撞擊振動;在電機聯軸器部位安裝1個鍵相傳感器,用于零部件故障定位。加速度傳感器、位移傳感器、鍵相傳感器的布點方案如圖1所示。

為了監測往復式壓縮機連桿大小頭瓦、主軸承、十字頭滑板等非正常磨損情況,采用潤滑油液分析方法監測循環油中金屬離子種類和金屬顆粒大小分布規律;為了監測往復式壓縮機主軸承、連桿大小頭瓦、十字頭滑板等部件的燒蝕,增加了潤滑油壓力監測。

工藝參數的監測對于往復式壓縮機狀態監測和故障診斷非常重要,建立的狀態監測系統和DCS系統接口,直接讀取DCS系統中保存的溫度、壓力和流量數據,用于故障診斷和分析。

2.2 往復式壓縮機零部件故障識別

利用傳感器和信息分析技術,如表1所示的絕大部分往復式壓縮機零部件的故障模式可以采用信號監測和分析的方法進行早期預測、預警和故障診斷。

在本案例中,我們采用丹麥Rovsingdynamic往復式壓縮機自動診斷專家系統,按照圖1所示的布置傳感器,實現了如表2所示的故障自動診斷和預測,對于避免往復式壓縮機氣缸液擊、撞缸,連桿和十字頭、活塞桿連接松動造成撞擊振動引起的惡性事故起到了關鍵的作用,有力地保證了往復式壓縮機的運行安全。

圖1 往復式壓縮機振動監測傳感器布點方案

表2 往復式壓縮機狀態監測故障識別類型和傳感器的對應關系

3 往復式壓縮機專業管理信息系統

如圖2所示,往復式壓縮機專業管理系統由往復式壓縮機在線監測系統、運行信息、維修信息、管理報表、可視化預警管理、RCM、維修決策和任務優化7個主要功能模塊和故障案例知識庫、故障編碼、專業技術檔案3個輔助功能模塊組成。往復式壓縮機專業管理系統與DCS無縫對接,獲取運行狀態及狀態量變更信息和壓縮機運行的工藝狀態量信息(溫度、壓力、流量、液位、電流、電壓等)。建成的往復式壓縮機專業管理系統能夠與其他設備資產管理系統接口,實現信息的互聯互通,完成維修任務的執行。動設備專業管理系統具備以下功能。

(1)實現故障早期預測、故障診斷和故障發展預測,提高設備異常狀態的維修決策能力和水平。

(2)以往復式壓縮機關鍵易損件氣閥、活塞環、導向套、填料環為研究對象,建立零部件級的全生命周期數據采集、統計、分析管理,實現易損件運轉壽命周期統計、易損件消耗統計和易損件剩余工作壽命周期統計分析,提高往復式壓縮機定期維修決策水平和備件庫存優化管理能力。

(3)建立RCM維修決策管理系統,實現往復式壓縮機維修需求任務優化,建立預防性維修任務、預知性維修任務、故障查找任務和關鍵故障模式影響和分析知識庫,為維修決策、生產調度和質量控制、成本控制提供支持。

(4)為設備大修、計劃檢修、窗口檢修提供維修設備列表清單、維修內容決策支持工具功能,可以輸出往復式壓縮機維修內容、維修風險危害因素、維修重要度、維修所需時間、維修更換易損件名稱等內容,避免 “維修過剩”和 “維修不足”。

圖2 往復式壓縮機專業管理系統

4 結 論

利用往復式壓縮機在線監測系統,能夠監測氣閥、活塞環、導向套、填料環工作的 “健康狀態”,能夠診斷壓縮機活塞桿、十字頭、連桿各聯結零部件是否松動;同時,利用往復式壓縮機專業管理系統,在對零部件無故障運轉時間統計分析的基礎上確定最佳的維修間隔周期;設備工藝指標狀態量報警、振動報警和零部件運轉壽命報警能夠提醒設備維護人員及時排除故障或安排預防性維修,從而避免事故,保證設備安全。實踐證明,往復式壓縮機狀態監測系統和專業管理系統的綜合運用,對于提高往復式壓縮機的設備管理水平,保證往復式壓縮機的運行安全具有重要意義。

[1]王慶鋒,楊劍峰,劉文斌,等.過程工業設備維修智能決策系統的開發與應用 [J].機械工程學報,2010,58(24):168~177.

[2]王慶鋒,劉文彬,高金吉,等.往復式壓縮機以可靠性為中心的維修研究與應用 [J].壓縮機技術.2010,48 (5):4~7,11.

[3]Wang Qingfeng,Liu Wenbin,Yang Jianfeng et al.Development and Application of Equipment Maintenance and Safety Integrity Management System.Journal of Loss Prevention in the Process Industries.(SCI).2011,4(24):321~332.

[4]王慶鋒,么子云,高金吉.基于風險和狀態的維修任務優化研究 [J].機械科學與技術,2011,31(11):1855~1863.

[5]Rausand M.Reliability centered maintenance [J].Reliab Eng.and Syst.Safety.1998,60:121~132.

[6]王慶鋒,高金吉.過程工業動態的以可靠性為中心的維修研究和應用 [J].機械工程學報,2012,60(8):135~143.