基于力矩的尺寸實時測量方法的研究

李海華 陳 利

(華中科技大學文華學院機電學部,湖北武漢 430074)

隨著工業技術的高速發展,在工業、航空航天和軍事等高科技領域的大型復雜構件的加工中,對加工和裝配精度的要求越來越高。尤其是在孔類工件的加工過程中,由于銑刀對中不夠準確,或者刀具伸出太長后剛性變差,以及機床的誤差等因素,都會帶來加工誤差。而尺寸的設計和加工精度直接影響裝配精度與設備的穩定性。所以,對孔類工件內徑進行精確的檢測具有重要意義。

長期以來,人們對孔類工件內徑的精確測量和評定作了大量的工作,提出了許多方法[1-3]。但多數廠家仍然采用的是傳統的測量方法,不僅效率低、精度低,而且受人為因素影響較大。本文借助攝像機和計算機對工件進行實時圖像采集,再對圖像中的像素進行分析計算,提出了一種質心算法,可以對孔類工件進行實時、快速、高精度的在線測量。

1 測量原理

如圖1所示,該測量系統由計算機、圖像采集卡、攝像系統和驅動控制系統等部分組成。圖像采集卡和運動控制卡安裝在計算機內部,分別與攝像頭和伺服電動機進行數據交換。攝像頭豎直安裝在傳送帶的正上方,其光軸垂直于傳送帶所在平面,被測工件水平放置在傳送帶上。為了獲取清晰的工件圖像,采用LED環形光源照明,讓工件均勻受光,并使攝像頭和環形光源的軸心盡可能通過工件中心。這樣,工件正好成像在攝像頭的中心,拍攝的圖像不僅變形小、沒有陰影,而且質量較高。

工作過程中,計算機通過運動控制卡驅動伺服電動機,對傳送帶的運行狀態進行精確控制,確保被測工件依次移動到攝像頭的正下方。在光源的照射下,攝像頭可以清晰地采集到被測工件的輪廓信息,并將視頻信號輸出到圖像采集卡,圖像采集卡再將其轉換成數字圖像,送給計算機。計算機對采集到的圖像進行一系列計算,即可判斷該工件是否滿足設計要求。若被測參數滿足精度要求,則保留在傳送帶上,繼續檢測下一個工件;否則,計算機通過運動控制卡發出指令,將不合格的工件剔出傳送帶。同時,計算機還可以將采集到的圖像和檢測結果進行存儲,并在顯示器上進行實時顯示。

2 圖像的采集、處理與分析

圖像技術主要是利用計算機和其他電子設備所完成的一系列工作,根據其特點可分為圖像采集、圖像處理、圖像分析和圖像理解。

2.1 圖像采集

圖像采集是視覺檢測系統的首要環節,采集到的圖像質量好壞直接影響到后續圖像處理的精度。一幅圖像通常用二維數組f(x,y)來表示,x和y是像素點(x,y)在XY平面中的坐標,f則代表該像素點的亮度值[4]。將被測工件水平放置在二維工作臺上,確保光軸垂直穿過工件的軸心,調節攝像機直到獲取最清晰的圖像,如圖2所示。

2.2 圖像處理

在對內徑進行測量時,感興趣的是圖像中位于孔內部的圓形區域,為了減小計算量,提高速度,需要對圖像進行分割。圖像分割是把圖像分成各具特性的區域并提取出感興趣目標的過程,它是從圖像處理進入到圖像分析環節的關鍵步驟。本文對圖2進行濾波和閾值分割處理后得到的圖像如圖3所示。

圖像處理是在圖像的像素層次上進行處理,而圖像分析則是利用分割和特征提取把原圖像中感興趣的區域轉變成較簡潔的目標來進行描述。

2.3 Roberts邊緣檢測

圖像邊緣是圖像局部特性不連續的反映,包括灰度突變、顏色變化以及紋理結構突變等。兩個具有不同灰度值的相鄰區域之間總存在邊緣,邊緣檢測的方法有很多種,通常用求一階導數或二階導數來進行檢測。本文采用傳統的計算速度較快的羅伯特(Roberts)交叉算子[5]來進行邊緣檢測,既可以提高計算效率,又能滿足精度的要求。

對于連續函數f(x,y),它在(x,y)點處的梯度可用矢量來表示,矢量的兩個分量分別是沿X和Y方向的一階導數,即

該矢量的梯度為

以上各式中的偏導數須對每個像素點進行計算,在實際中常用小區域模板卷積來計算。對于Gx和Gy需要各用一個模板,組合起來構成梯度算子。Roberts邊緣檢測算子度量了對角方向相鄰兩像素之間的灰度變化。選取適當的閾值T,若mag(▽f)>T,則(x,y)為邊緣點。圖3經過Roberts算子檢測出的邊緣效果如圖4所示。

3 區域質心算法

3.1 區域質心的確定

在圖4中,內孔輪廓所圍成的圓形區域面積的大小及其質心位置決定了孔徑的加工精度。將該圓形區域記為A,圖像中任一像素點的坐標為(x,y),若把每個像素點都看成質點,像素點的坐標作為力臂,則可借助力矩的概念來計算質心。規定位于區域內部的像素點質量為1,區域外部的像素點質量為0,則有

所以,零階矩為

一階矩為

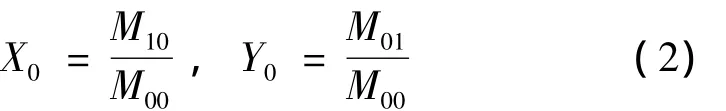

根據零階矩和一階矩可得,區域質心(X0,Y0)的坐標值分別為

從而,根據該坐標值可以在圖像中對質心加以標記,或者以亮點的形式顯示出來。但僅根據質心的位置分布是不足以判斷工件質量好壞的,還必須考慮到內孔輪廓上各點對所求質心的力矩大小。

3.2 誤差的判別

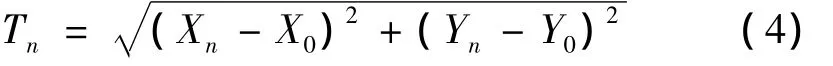

為了確定輪廓邊緣上各像素點與質心的相對位置關系,設圖像輪廓上有N個像素點,且第n個像素點的坐標為(Xn,Yn),它與質心之間的歐氏距離為

該距離的大小可記為輪廓上第n個像素點的力矩大小。設內孔輪廓上所有像素點的質量均為1個單位,且作用方向垂直于該點到質心的連線。則第n個像素點對質心(X0,Y0)的力矩為

所以,該輪廓上所有像素點對質心的復合力矩為

最后,將復合力矩∑T與預先設定的最大絕對閾值Tmax進行比較,若∑T≤Tmax,則加工精度滿足要求,否則作為廢品處理。

4 結語

本文選用了DH-HV1300FM型數字攝像機、MCP814b型運動控制卡、MSDA013A1A型驅動器和MSMAO12A1C型交流伺服電動機組成了測量系統。利用Visual C++6.0環境編寫軟件,進行了測量實驗研究。測量時,先根據所設計工件的尺寸要求,計算出內部圓形區域面積的大小,將其作為判斷標準。然后,計算機采集清晰的圖像,按上述圖像處理算法,對圖像進行輪廓提取,并分別根據式(2)和式(5)計算出中間圓形區域的質心坐標以及輪廓上所有像素點對質心的復合力矩,最后,運用上述判別準則將所得復合力矩的大小與標準閾值進行比較,即可得出工件的誤差大小,從而判斷工件是否合格。測量結果可以實時顯示,也可以自動進行存儲。

該檢測方法將圖像技術用于孔類零件的尺寸檢測中,通過圖像輪廓上各像素點相對質心力矩的大小來進行判斷,是一種非接觸式測量。測量過程中,需要對視覺系統進行調整和標定,并根據不同的精度要求設置相應的閾值參數,可以對孔類零件進行較為準確的取舍判斷。該方法從根本上消除了人為因素帶來的誤差影響,測量精度高,速度快,穩定性好,不僅可以用于孔類零件的檢測,也可以靈活有效地用于某些具有異形輪廓的零件尺寸的動態檢測,具有十分廣闊的應用前途。

[1]賀雅琴,李琳.基于機器視覺的零件尺寸檢測的研究[J].煤礦機械,2010,31(6):102 -104.

[2]郝建軍,呂威,余永維.精密零件邊緣檢測[J].四川兵工學報,2010,31(6):64-66.

[3]郭紫貴,凡進軍.基于圖像處理的微小孔光學特征識別技術研究[J].工具技術,2010,44(9):102 -105.

[4]李海華,楊練根,王選擇.一種應用標準刻線與CCD直接獲取運動位移的方法[J].中國機械工程,2007,18(23):2881 -2883.

[5]章毓晉.圖像處理和分析教程[M].北京:人民郵電出版社,2009.