高致密氧化鎂陶瓷的凝膠注模成型

盧 婷, 駱 兵, 韓 紹 娟, 王 志 強

( 1.大連工業大學 紡織與材料工程學院, 遼寧 大連 116034; 2.遼寧省輕工科學研究院, 遼寧 沈陽 110036 )

0 引 言

氧化鎂作為堿金屬氧化物具有很多優良性能,尤其是w(MgO)≥98%的高純氧化鎂,它的導熱性比Al2O3高1倍,介電損失只有氧化鋁的1/10,同時具有耐腐蝕的性能[1]。以其為主要原料的氧化鎂陶瓷是典型的堿性耐火材料,具有很多優良的物理及熱化學性能,如高熔點、高強度、高溫下比體積電阻值較高,有良好的電絕緣性、極強的抗堿性金屬熔渣能力,可廣泛應用于冶金等工業領域[2];利用它能使電磁波通過的性質,作雷達罩及紅外輻射的透射窗口材料等。

凝膠注模成型工藝是美國橡樹嶺國家實驗室于20世紀80年代初首先發明的一種新穎的陶瓷近凈尺寸成型技術[3]。它是將有機化學理論應用到傳統的注漿成型工藝中,通過制備低黏度高固含量的漿料,獲得強度高、均勻性好的坯體[4]。該工藝的優勢為:設備簡單,坯體缺陷少,致密度高,不易變形,易于成型結構復雜的陶瓷部件。凝膠注模工藝已被廣泛應用于制備Al2O3、SiC、Si3N4、ZrO2、ZTA、ZrO2-Al2O3、SiC-Si3N4復相陶瓷等[5-7]。目前世界上制備的高純度、高密度的氧化鎂陶瓷純度>99.5%,密度≥3.43 g/cm3。由于MgO粉體活性高,極易水化,因此,到目前為止,有關水基凝膠注模工藝制備高致密MgO陶瓷方面的研究鮮有報道。作者采用水基凝膠注模工藝制備高致密氧化鎂陶瓷,研究了原料的預燒處理溫度、分散劑及固含量對料漿的影響,以及固含量與素坯及燒結體的致密度的關系。

1 實 驗

1.1 原 料

陶瓷粉料:氧化鎂,純度99.5%;單體:丙烯酰胺,分析純;交聯劑:N,N′-亞甲基雙丙烯酰胺,分析純;分散劑:羧甲基丙烯酸銨,溶液(32%);催化劑:四甲基乙二胺,分析純;引發劑:過硫酸銨,溶液(10%)。

1.2 實驗過程

將原料MgO分別在200、400、600、800、1 000、1 200、1 350 ℃下預燒處理2 h,作為凝膠注模工藝實驗的原料。

將一定量的單體丙烯酰胺和交聯劑N,N′-亞甲基雙丙烯酰胺溶于去離子水中,并加入分散劑羧甲基丙烯酸銨,形成預混液;將一定量的MgO陶瓷粉體加入預混液,球磨6 h;將得到的漿料進行真空除氣,加入催化劑四甲基乙二胺和引發劑過硫酸銨,注入模具中于60 ℃凝膠固化反應40 min;脫模后于烘箱中120 ℃干燥2 h;干燥坯體按一定的燒結制度進行燒結得到致密陶瓷體。

1.3 性能測試與結構表征

采用歐美克的LS601A型激光粒度儀進行粒度分析,采用彼奧得的SSA-4200型比表面積分析儀進行比表面積分析,采用上海昌吉地質儀器有限公司的NDJ-79型黏度計測定黏度,采用日本島津DSC-60A對坯體進行DSC分析,采用阿基米德法測試材料的密度,采用日本島津的SSX-550掃描電子顯微鏡觀察坯體的顯微結構。

2 結果與討論

2.1 MgO原料的性質

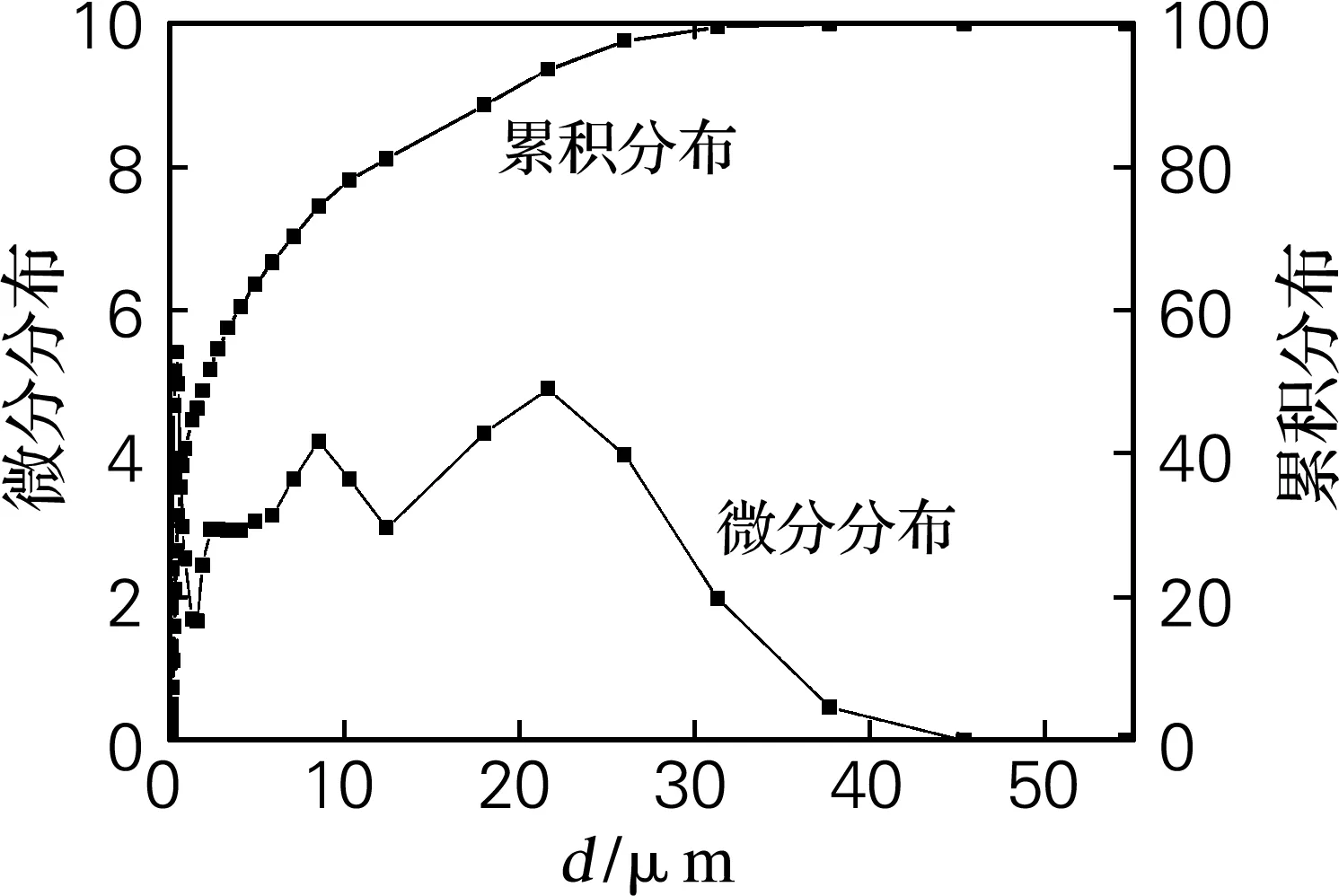

實驗所用的MgO原料是硅鋼級氧化鎂粉,粒徑及分布如圖1所示。從圖1可以看到,MgO原料的d50=2.1 μm,顆粒粒徑呈多峰分布,這樣的原料具有良好的粒度級配,有利于得到高致密度的陶瓷燒結體。

圖1 MgO原料的粒徑及分布

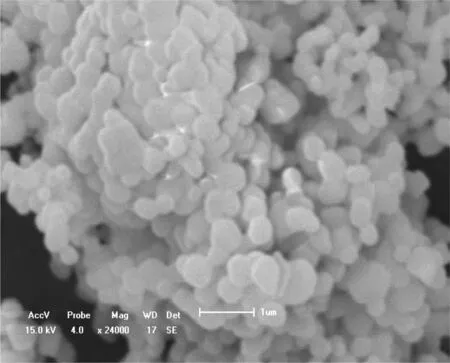

圖2為MgO原料的掃描電鏡照片。從圖2可以看到,MgO原料粉體團聚嚴重,這主要是由于MgO粉體的吸水性所致。從圖2中還可以看到,MgO顆粒呈規則的圓片狀,一次顆粒粒徑小于1 μm。這種高純度亞微米粉體對提高燒結體致密度和降低燒結溫度具有良好的促進效果。

圖2 MgO粉體的掃描電鏡照片

2.2 MgO漿料的流變學性質

2.2.1 預燒溫度對MgO水基漿料黏度及固含量的影響

亞微米MgO粉體活性很高,暴露在空氣中就很容易吸收周圍的H2O及CO2。MgO易水化的這一特點對于制備流動性良好的高固含量漿料是一大挑戰。在實驗中發現,未經預燒處理的MgO粉體非常難于制備固含量超過30%(體積分數)的漿料。凝膠注模工藝對漿料固含量的要求是最好超過50%,這樣可以降低干燥及燒結過程的收縮,提高致密度和減少制品缺陷。為了制備高固含量的MgO漿料,對原料在不同溫度下進行了預燒處理。

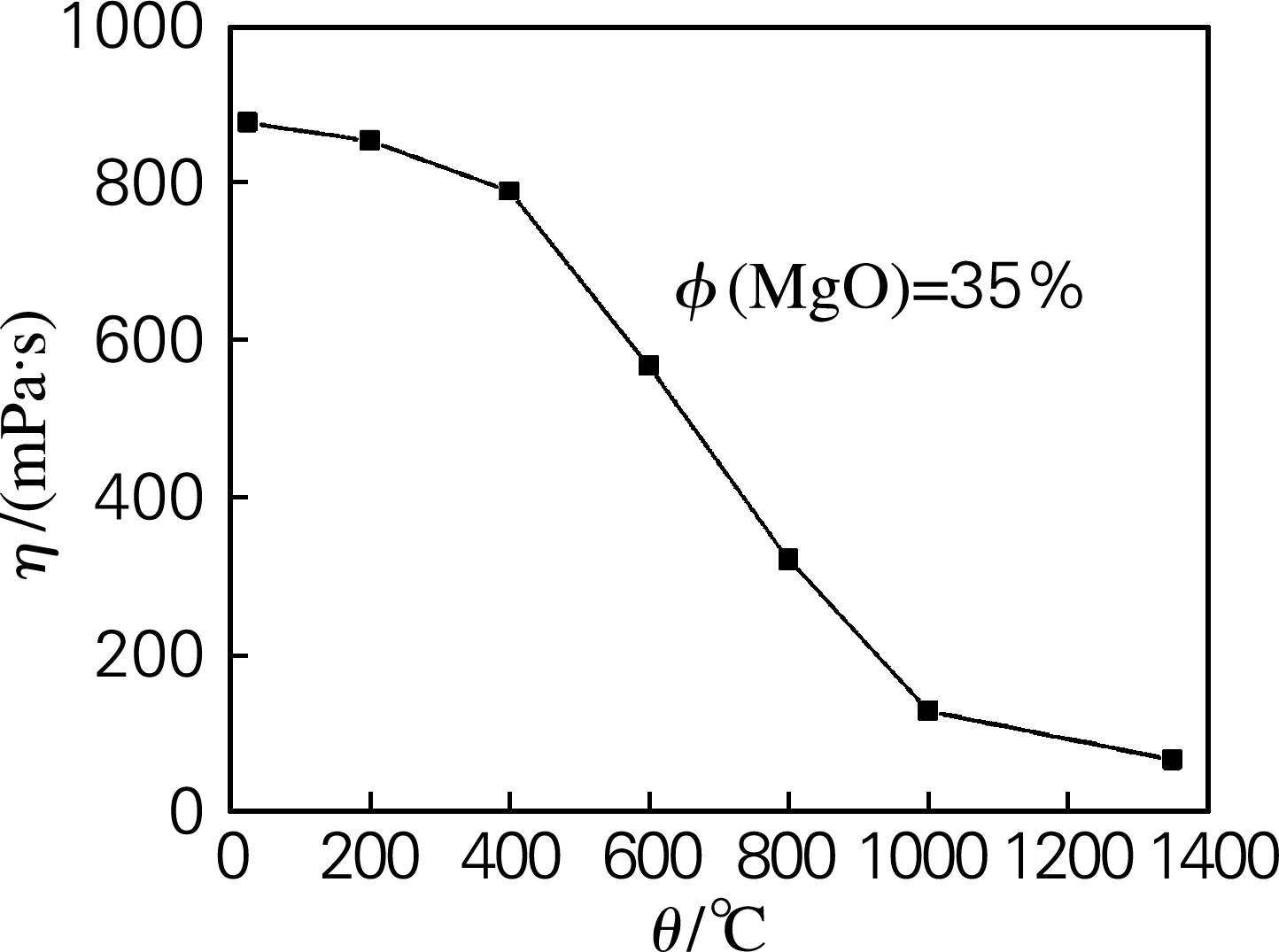

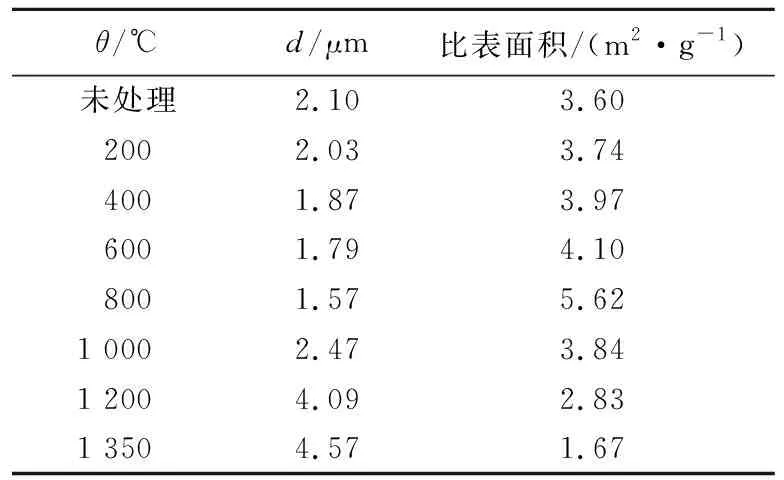

圖3所示為預燒處理溫度對MgO水基漿料黏度的影響。由圖3可以看到,對于同一固含量(35%)的漿料而言,漿料的黏度隨著預燒處理溫度的提高逐漸降低。但當預燒處理溫度低于400 ℃時,漿料的黏度很大且變化不明顯;當處理溫度高于600 ℃時,漿料黏度隨預燒處理溫度升高而顯著降低。所以預燒處理溫度越高越利于漿料的制備。MgO粉體吸水生成Mg(OH)2,Mg(OH)2的分解溫度范圍在340~490 ℃。在Mg(OH)2分解溫度之前,MgO原料粉體中的Mg(OH)2分解不完全,且由于預燒溫度低,也不能很好地降低MgO粉體的活性,因此,在低溫段進行預燒處理,對于MgO原料的活性影響不大,從而使得漿料的黏度變化不大;隨著預燒處理溫度的升高,MgO原料粉體中的Mg(OH)2完全分解,且由于預燒溫度高,MgO粉體的活性得到有效抑制。從表1粉體的粒度及比表面積隨預燒處理溫度的變化可以知道,隨著預燒處理溫度提高,粉體的粒徑先是逐漸降低,然后在800 ℃以后粒徑又逐漸增加,而粉體的比表面積則顯示出相反的規律。這是因為在低溫段,隨著處理溫度升高,粉體團聚程度逐漸降低,一次顆粒增多;在高溫段,隨著溫度升高,MgO顆粒發生燒結,晶粒長大導致粒徑隨溫度升高而增加,比表面積則大大降低。Erica L. Corral等[8]認為煅燒處理可以改變MgO的活性,王國強等[9]提出1 300 ℃以上煅燒的MgO晶粒不斷生長完善,晶粒缺陷減少,結構更緊密,晶格畸變減小,粉料的活性大大降低,常溫下即使在高濕度環境中也很難與水結合。

圖3 預燒處理溫度對漿料黏度的影響

表1 不同溫度處理后的MgO的粒徑及比表面積變化

Tab.1 Effects of pre-burn temperature on particle-size and surface area

θ/℃d/μm比表面積/(m2·g-1)未處理2.103.602002.033.744001.873.976001.794.108001.575.621 0002.473.841 2004.092.831 3504.571.67

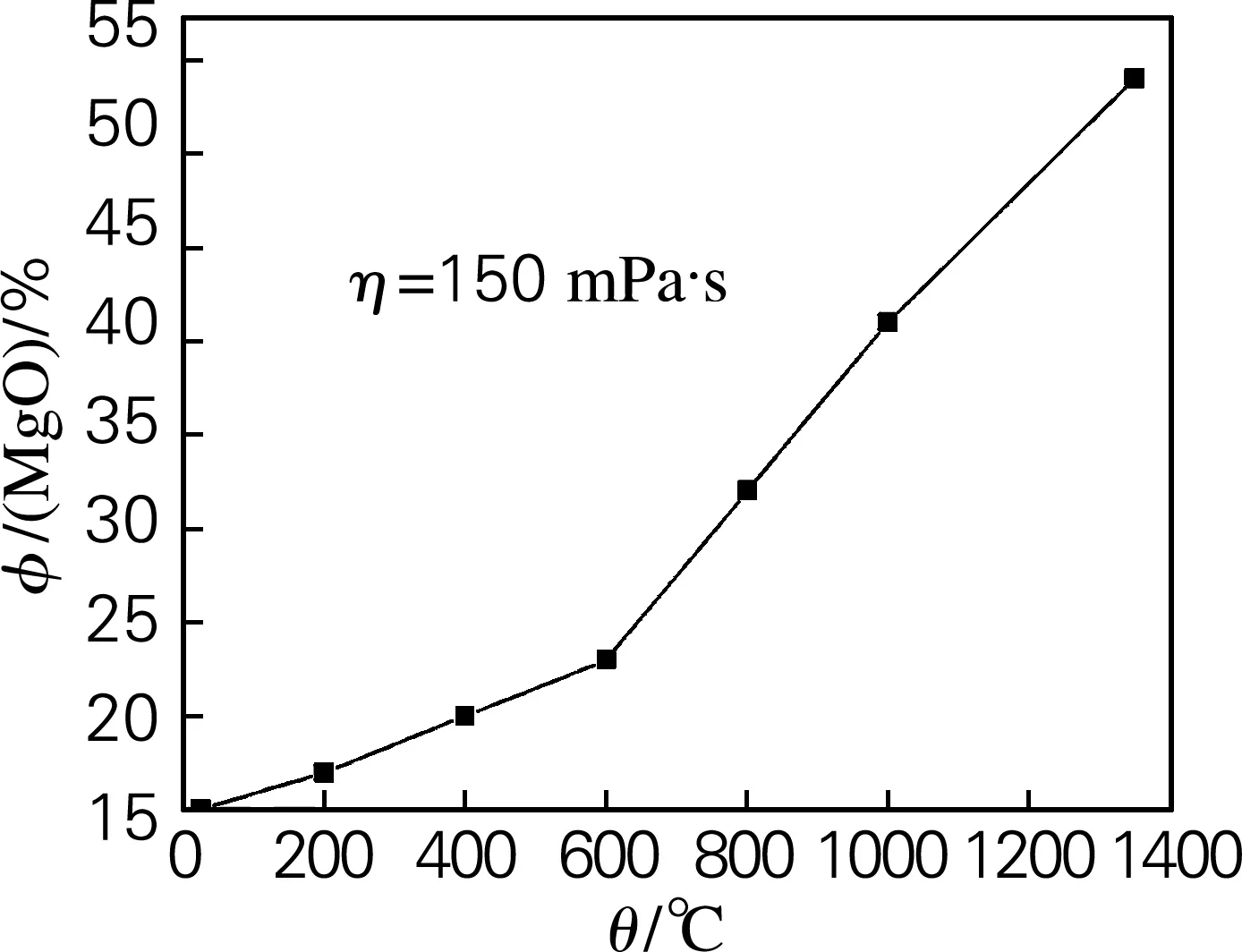

預燒溫度對制備的漿料的固含量有顯著影響。由圖4可見,在相同的漿料黏度(150 mPa·s)下,漿料的固含量隨著預燒處理溫度的升高相應提高。當預燒溫度在1 350 ℃時,漿料固含量為54%,且漿料穩定,流動性良好。所以,在本實驗條件下,所用的MgO陶瓷原料粉在1 350 ℃處理后即可制備固含量高的陶瓷漿料。

圖4 預燒處理溫度對漿料固含量的影響

2.2.2 分散劑對漿料流變性的影響

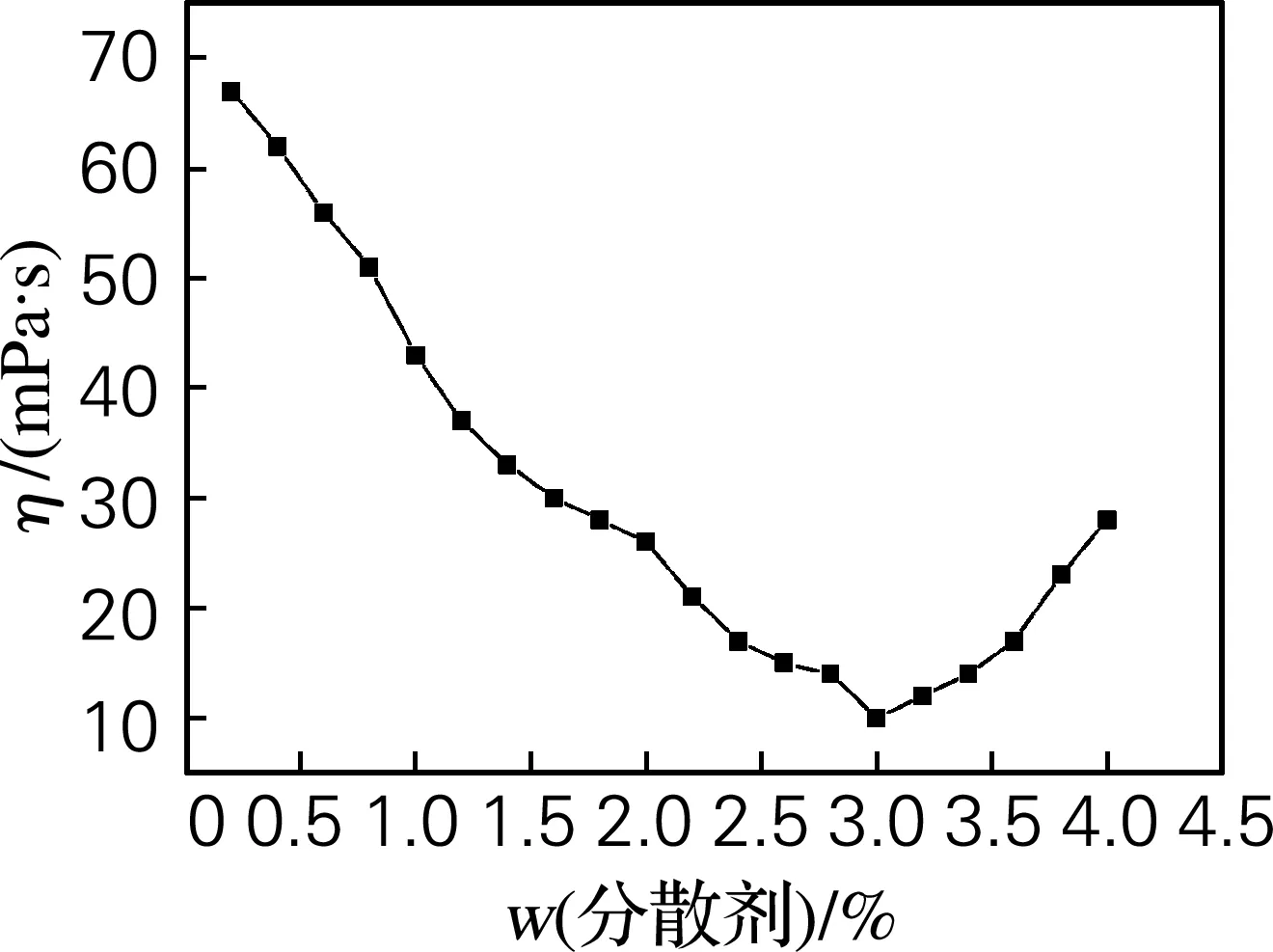

分散劑對MgO陶瓷漿料的流變性影響如圖5所示。從圖5可以看出,隨著分散劑加入量的增加,漿料黏度先隨之降低,在分散劑為3.0%時黏度達到最低值10 mPa·s;繼續增加分散劑加入量,黏度則逐漸上升。這是由于在黏度降低階段,隨著分散劑的增加,MgO表面吸附的量越來越多,當MgO表面被分散劑完全包覆時黏度最小;而在黏度上升段,隨著分散劑的增加,分散劑之間由于橋連絮凝效應以及高電解質濃度下粉體表面電荷被屏蔽,使得空間位阻效應和靜電位阻效應大大弱化。因此,分散劑的加入量存在一個最佳范圍,即2.8%~3.2%。在本實驗條件下,分散劑的最佳加入量是3.0%。

圖5 分散劑加入量對MgO陶瓷漿料黏度的影響

2.2.3 固含量對漿料黏度的影響

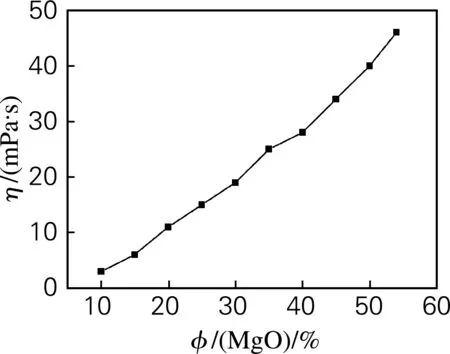

一般地,隨著固含量的增加,漿料的黏度會增加。圖6顯示了這種規律。從圖6中可以看到,隨著固含量從10%上升到54%,相應的漿料黏度也從3 mPa·s上升到46 mPa·s。這是由于所用MgO為規則形狀,顆粒表面相對光滑。在固含量較低時,顆粒間滑移比較容易,其黏度也較低;隨著固含量增加,顆粒間的距離大大縮短,使得顆粒間的相互作用增強,橋連絮凝和空位絮凝的作用也大大增強,從而使得漿料黏度上升。

圖6 固含量對漿料黏度的影響

2.3 MgO素坯與燒結體性質

2.3.1 燒結制度的確定

燒結是高性能陶瓷制備中極其重要的工藝環節,在原料一定條件下,燒結制度對陶瓷結構與性能起決定性作用。合適的燒結燒成制度可以保證燒結體的致密化程度的同時,不會引起燒結體內晶粒的長大,從而可以保證燒結體滿足預定的性能。

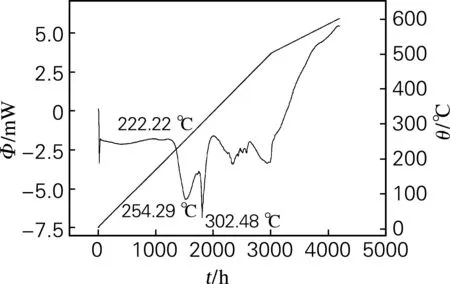

對MgO陶瓷素坯做了DSC分析,結果如圖7所示。從圖7可以看出,在222 ℃以前的失重失去的主要是結構間隙中的水分;繼續加熱,在254 ℃左右有吸收峰出現,主要為酰胺基分解生成氨和水;而后升溫,反應繼續進行,在302 ℃左右,分解速率最大;溫度升至600 ℃左右,有機物完全分解揮發,樣品質量不再發生變化。因此,在制訂燒結制度時,在溫度段200~600 ℃必須適當降低升溫速度,避免產生坯體彎曲、開裂等缺陷。

圖7 MgO陶瓷素坯DSC分析

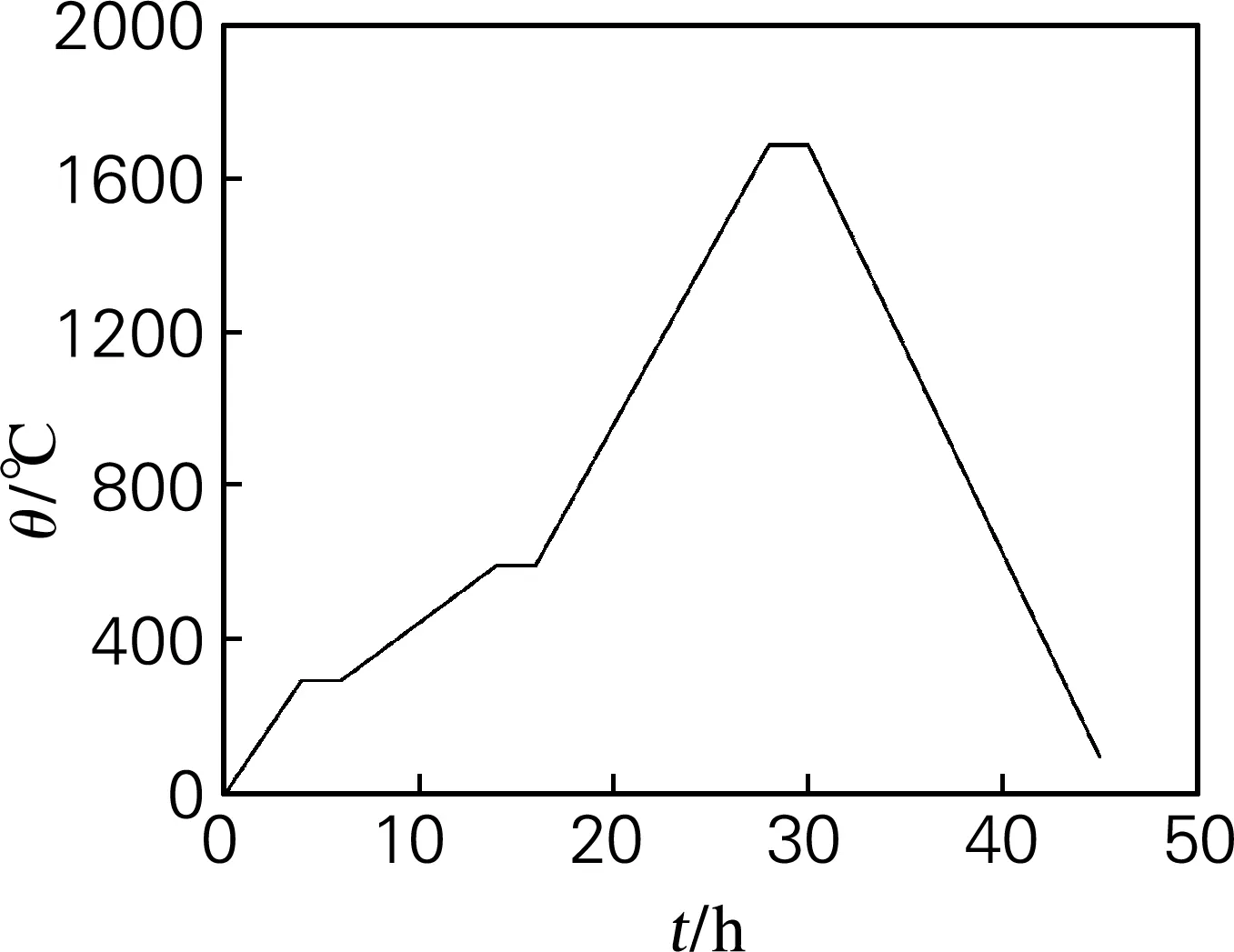

圖8為根據DSC結果制訂的燒結制度。坯體中的有機物分解溫度在300 ℃左右,分解放出NH3、H2、CO等小分子氣體,在600 ℃分解完全,所以在此階段升溫制度應嚴格控制,緩慢升溫,以保證小分子氣體緩慢均勻逸出,避免強度很低的坯體開裂。為保證有機聚合物充分分解,在600 ℃保溫2 h,超過600 ℃之后,升溫速率對坯體到達的燒結沒有太大的影響,所以可以快速升溫。到達1 700 ℃后保溫2 h,之后隨爐冷卻至室溫。

圖8 MgO陶瓷素坯的燒結制度

2.3.2 MgO陶瓷的顯微結構及致密度

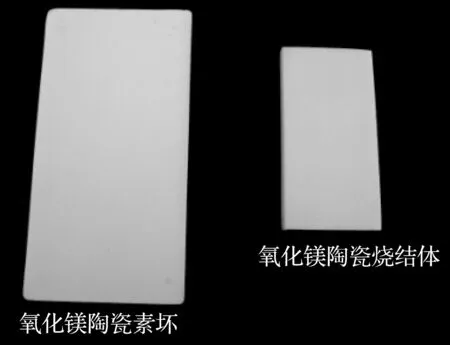

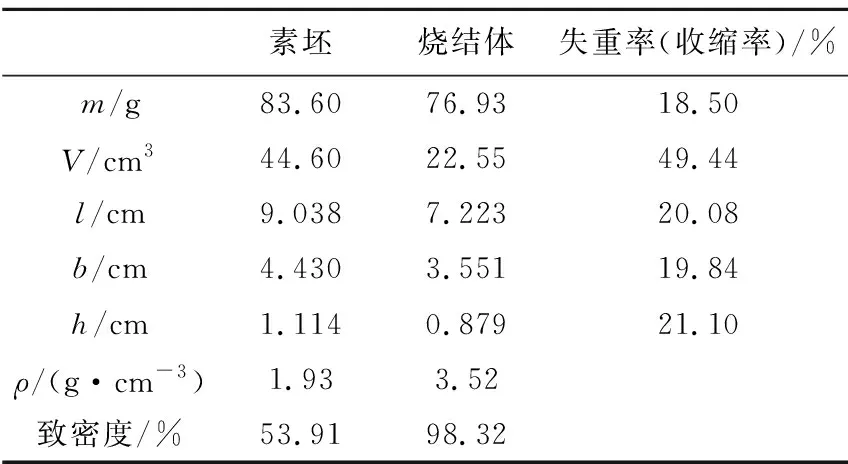

圖9為采用1 350 ℃預燒處理后的MgO為原料、加入3.0%分散劑、固含量為54%、1 700 ℃燒結得到的MgO陶瓷素坯和燒結體。由圖9可見,MgO陶瓷素坯和燒結體均無宏觀缺陷,其相關性質如表2所示。由表2可見,采用凝膠注模工藝制備的氧化鎂陶瓷在長度、寬度和高度方向幾乎是一致收縮的,且素坯的致密度可達到53.91%,利于獲得高致密的燒結體。結果顯示,在1 700 ℃燒結體MgO陶瓷密度達到3.52 g/cm3,致密度為98.32%。

圖9 MgO陶瓷素坯和燒結體

表2 MgO陶瓷素坯及燒結體性質

為了查看MgO陶瓷燒結體內有無因工藝產生的宏觀孔洞等缺陷,還做了工業CT,結果如圖10所示。從圖10中可以看到MgO燒結體內部無宏觀孔洞存在。

圖10 MgO陶瓷燒結體的工業CT照

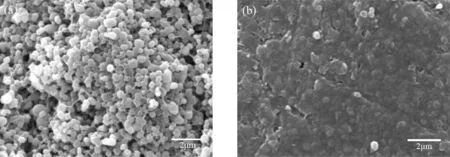

圖11為MgO陶瓷素坯斷面和燒結體斷面的掃描電鏡照片。從圖11(a)可以看出,MgO生坯中陶瓷顆粒被凝膠體牢固包圍,形成均勻致密的陶瓷生坯,幾乎沒有氣孔存在;從圖11(b)可以看出,MgO陶瓷燒結體結構均勻致密,無明顯孔洞。

圖11 MgO陶瓷素坯斷面(a)和燒結體斷面(b)的掃描電鏡照片

3 結 論

采用水基凝膠注模工藝制備了氧化鎂陶瓷,研究了原料MgO的預燒溫度和分散劑及固含量對漿料流變性的影響,采用1 350 ℃預燒處理后的MgO原料,分散劑加入量為2.8%~3.2%,制備出固含量為54%、黏度低于200 mPa·s的流動性良好的穩定MgO陶瓷漿料。坯體經干燥后在1 700 ℃燒成,得到致密度為98.32%的微觀結構均勻無缺陷的MgO陶瓷。水基凝膠注模成型法可以制備出性能優異的高致密氧化鎂陶瓷。

[1] 胡章文,饒丹丹,楊保俊,等. 高純納米氧化鎂制備工藝研究[J]. 礦冶工程, 2006, 26(5):68-71.

[2] 金艷,周玉所. 氧化鎂坩堝制品的研制[J]. 陶瓷, 2006(5):25-28.

[3] 杜帥,孫洪巍,陳昌平,等. 硅酸鋯凝膠注模成型工藝的研究[J]. 硅酸鹽通報, 2007, 26(6):1224-1228.

[4] 易中周,黃勇,謝志鵬. 凝膠注模成型氧化鋯耐火材料的研究[J]. 耐火材料, 2002, 6(1):9-11.

[5] 余琴仙,包鎮紅,苗立峰. 氧化鋁凝膠注模成型的工藝研究[J]. 中國陶瓷, 2009, 45(8):27-29.

[6] 王永剛,孫琦,馬峻峰,等. 氧化鋯陶瓷的凝膠注模成型研究[J]. 硅酸鹽通報, 2006, 25(1):6-7.

[7] 夏豐杰,黃翔,尹衍升. 碳化硼陶瓷凝膠注模成型工藝研究[J]. 材料開發與應用, 2008(8):40-43.

[8] AYALA A, CORRAL E L, LOEHMAN R E, et al. Tape casting of magnesium oxide[R/OL]. [2008-02-01]. http://www.osti.gov/bridge/product.biblio.jsp?osti_id=946584.

[9] 王國強,李曉云,丘泰. 養護溫度對高溫煅燒MgO水化反應產物組成的影響[J]. 硅酸鹽通報, 2010, 29(8):2-5.