傳感器冗余的磁懸浮軸承轉子系統研究

肖鵬飛,謝振宇,徐 欣,龍亞文

(南京航空航天大學 機電學院,南京 210016)

磁懸浮軸承是利用電磁鐵產生可控電磁力將轉子無接觸地懸浮的一種新型軸承,與傳統軸承相比,磁懸浮軸承具有無磨損、無污染、無需潤滑以及剛度阻尼可調等優點[1]。但是,磁懸浮軸承系統包含傳感器、控制器和功率放大器等,遠比傳統軸承復雜,因此如何提高磁懸浮軸承系統的可靠性是目前研究的熱點。

在眾多提高系統可靠性方法中,對系統的易損環節進行冗余設計是提高磁懸浮軸承可靠性的有效途徑。然而,作為系統最重要的環節之一的傳感器,其探頭被安裝在轉子附近,經常受到轉子運行時帶來的振動和高速氣流的影響,最容易損壞,所以對傳感器采用冗余設計成為提高系統可靠性的主要方法之一。

目前,國內外已經有許多學者對傳感器冗余設計進行了研究。例如,Younggyu等[2]采用了冗余檢測線圈的電感式位移傳感器來檢測轉子的位移,以提高系統的可靠性。Kim等[3]通過測量磁軸承力和轉子位移兩種方式得到位置冗余信號,提高了傳感器檢測精度和系統的可靠性。周祖德等[4]提出一種以多值邏輯代數為指導的傳感器冗余故障診斷技術,詳細分析了冗余傳感器的故障診斷過程。崔東輝等[5]采用了自適應濾波和DFT識別兩種算法對冗余傳感器進行了故障識別研究。

傳感器冗余設計分為徑向傳感器冗余(傳感器差動布置)和軸向傳感器冗余兩種形式。采用軸向傳感器冗余設計不僅能提高系統的可靠性,同時還能夠減少傳感器測量點和軸承施力點不一致的問題帶給系統的影響,以提高系統的測量精度。因此,本文建立了軸向傳感器冗余的磁懸浮軸承轉子系統,利用ADAMS和MATLAB軟件對系統進行建模和聯合仿真,結合設計好的控制策略和故障診斷方法建立了復雜的控制系統,通過模擬試驗研究了系統在運行過程中傳感器發生故障時的靜態和動態特性。

1 磁懸浮軸承轉子系統

1.1 系統結構

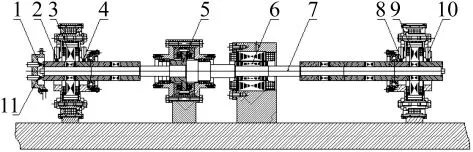

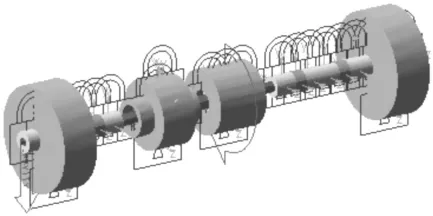

圖1為系統機械結構平面圖。其中1,11為軸向傳感器,2,4和8,10分別為兩對軸向冗余的徑向傳感器,5為軸向磁軸承,3,9為左、右徑向磁軸承,6為內置高頻電機,7為實心轉子。

圖1 系統機械結構圖Fig.1 Mechanical structure of system

轉子的振動信號可由徑向磁軸承兩側和轉子一端的電渦流傳感器實時獲得[6]。由于機械結構所限,傳感器無法安裝到磁軸承施力點處,因此存在傳感器測量點和軸承施力點不一致的問題。為了減小該問題對動態性能的影響,系統分別將各徑向磁軸承兩端傳感器以及轉子左端兩個軸向傳感器輸出的平均值作為轉子的振動信號。

本文僅選取左徑向磁軸承Y方向(第1自由度)的2#和4#傳感器作為研究對象,其余各自由度與此相同。在系統正常工作時,2#和4#傳感器輸出的平均值作為第1自由度轉子的振動信號被送入控制系統。當2#和4#傳感器中的任意一個發生故障時,系統會及時診斷并立即切斷該故障傳感器信號,將剩下的傳感器信號作為第1自由度轉子的振動信號送入控制系統以使系統繼續正常工作。

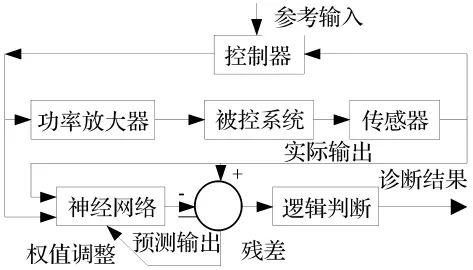

1.2 系統工作原理

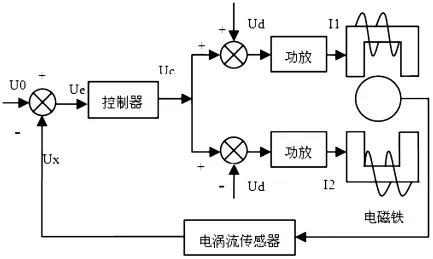

圖2為單自由度磁懸浮軸承系統工作原理圖。

圖2 單自由度磁懸浮軸承系統原理圖Fig.2 Principle of AMB

轉子在懸浮或旋轉時由于外載荷和干擾而產生振動,電渦流傳感器檢測轉子的位置,將位置信號與設定值(本系統為2.5V)進行比較并將差值輸入到控制器中,經控制器計算后輸出合適的控制電壓并由功率放大器轉化為控制電流輸入到電磁鐵線圈來改變電磁力的大小,使轉子回到設定位置[7]。

2 系統建模與聯合仿真

2.1 仿真模型

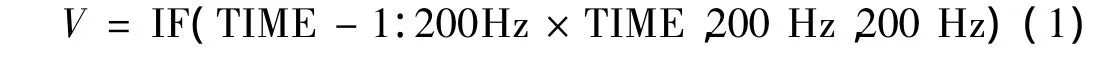

由于UG擁有強大的三維建模能力并且能夠與ADAMS之間進行良好的數據交換,因此本文選用UG軟件來建立磁懸浮軸承系統的機械模型,然后將該模型導入到ADAMS中。根據實際系統中各部分的材料特性在ADAMS環境下設置該模型各組件的材料屬性、質量信息、轉動慣量以及構件間的約束,同時在高頻電機和轉子之間添加一個速度驅動,其驅動函數為:

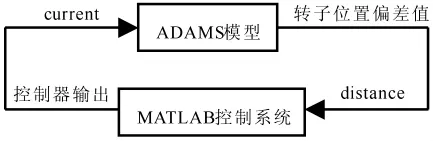

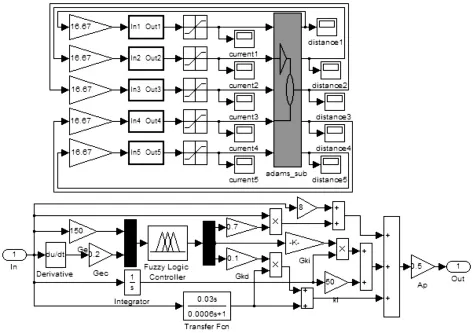

為了建立ADAMS與MATLAB之間的數據交換接口,在模型上創建了10個狀態變量,其中5個輸入變量(current1-current5)為電流、5個輸出變量(distance1-distance5)為轉子的位移,ADAMS與MATLAB之間的數據交換過程如圖3所示[8]。

圖3 ADAMS與MATLAB的數據交換過程Fig.3 Process of data interchanges between ADAMS and MATLAB

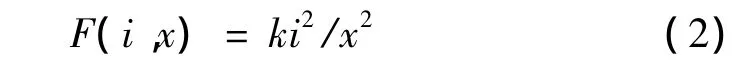

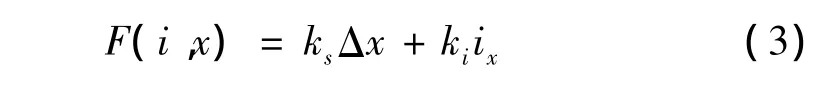

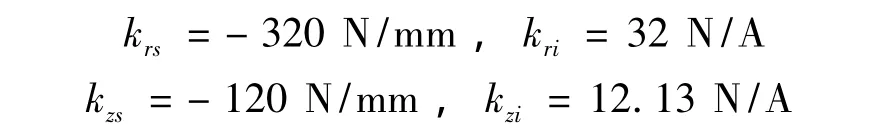

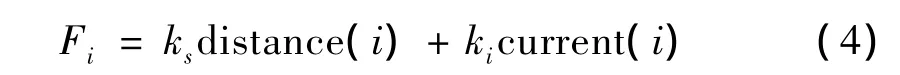

通過在軸承的定子和轉子之間添加可控力約束來模擬磁場力,其中實際系統中電磁力的表達式為:

由于轉子一般都在平衡位置附近作微小振動,因此電磁力可以通過泰勒公式線性化為:

式中:ks,ki為位移剛度系數和電流剛度系數。根據設計參數,徑向和軸向磁軸承位移剛度系數和電流剛度系數分別為:

與磁場力等效的可控約束力表達式為:

圖4為磁懸浮軸承轉子系統五自由度仿真模型。

圖4 系統五自由度仿真模型Fig.4 5 - DOF simulation model of system

2.2 控制策略

本文共設計了兩種控制算法:不完全微分PID控制和模糊 PID 控制[9]。

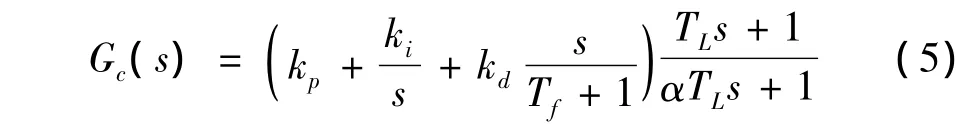

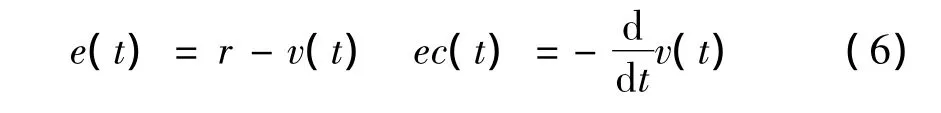

不完全微分PID控制算法的傳遞函數為:

式中,kp為比例系數,ki為積分系數,kd為微分系數,Tf為一階低通濾波器系數,TL為校正環節的時間常數。

根據傳遞函數(5)和初設的控制參數便可以在MATLAB/Simulink模塊中建立控制器框圖,然后通過調試找到最優控制參數即可用于聯合仿真。

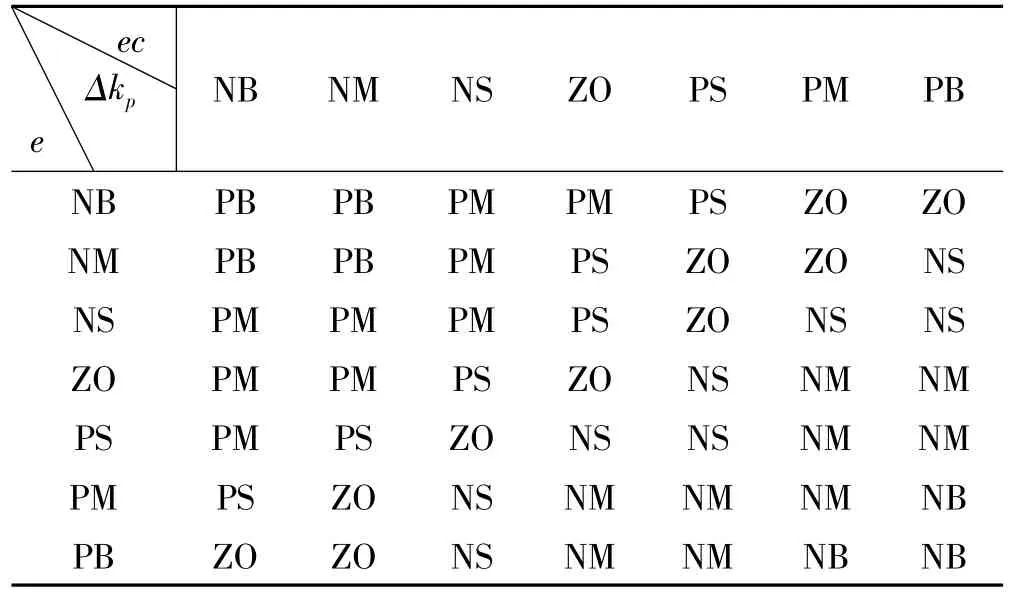

模糊PID控制策略設計過程中,最重要的是模糊規則的制定以及量化因子的取得。

本系統中,模糊控制器的輸入變量分別為誤差信號e(t)和誤差變化率ec(t),其表達式為:

式中,r為參考信號,v(t)為傳感器輸入信號。制定模糊規則的具體過程為:當誤差信號e較大時,并且誤差變化率ec也向同一方向增大,為了使轉子能夠快速回到平衡位置,需要反方向的一個大的控制輸出。同樣,當e較大,但是ec反方向增大時,需要一個較小的控制力使轉子回到平衡位置。利用以上類似的分析方法可以得到初步的模糊邏輯控制規則,在此基礎上,通過分析和試驗對其進行適當調整,得到最終合適的模糊邏輯控制規則Δkp,見表1。

表1 模糊規則表Tab.1 rules of fuzzy control

其它兩種控制參數的模糊規則表,在此不再給出。根據上述控制策略和各模塊傳遞函數[10],建立的五自由度模糊PID控制算法框圖如圖5所示。

圖5 模糊PID控制算法框圖Fig.5 Control algorithm of fuzzy-PID

2.3 仿真計算

建立好仿真模型后,再指定輸入輸出變量,導出控制參數,建立好與MATLAB進行數據交換的接口,然后運用Simulink模塊制定控制算法[11]。

建立好控制策略后,可設置仿真參數。根據實際需要設置仿真時間為0.5 s,通信周期為0.001 s,仿真模式為continuous,動畫模式為interactive,同時采用變步長龍格-庫塔法數值積分函數ode45進行數值積分。設置好仿真參數后即可對系統進行聯合仿真[12]。

2.4 仿真結果

通過對聯合仿真結果的優化,不完全微分PID控制參數為:kp=2,ki=10,kd=2,Tf=0.06。模糊 PID參數為 Ge=150,Gec=0.2,Gkp=0.7,Gki=0.2,Gkd=0.1,ki=10,kd=0.03,kp=8,Tf=0.000 6。

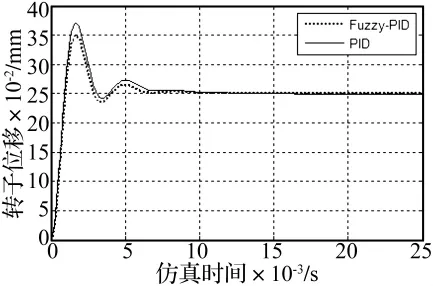

在上述控制參數下,轉子在Y方向上的起浮過程如圖6所示。

圖6 轉子Y方向上起浮曲線Fig.6 Vibration of rotor at Y direction

從圖6可以看出,在兩種控制策略下,轉子均能夠從磁懸浮軸承的最低位置起浮到軸承的設定位置并保持穩定;另外,在模糊PID控制下轉子的超調量要略小于不完全微分PID控制,但是兩者的調整時間基本相同,約為 0.007s。

選用上述兩種控制策略和調整后的最優控制參數開始轉子的仿真旋轉試驗。仿真驅動設置為:

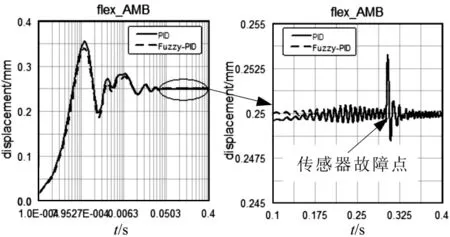

式中t為仿真時間。轉子開始從靜止逐漸加速到12 000 r/min,當仿真時間為 0.3 s(9 000 r/min)時改變傳感器輸出,得到的轉子振動曲線如圖7所示。

圖7 升速過程的轉子振動曲線Fig.7 Vibration of rotor in the Process of Acceleration

從圖7可以看出,在轉子起浮階段,模糊PID控制下轉子的超調量要比不完全微分PID控制時略少,但二者的響應速度和調整時間基本相同;在轉子穩定運行時,不完全微分PID的靜態精度要比模糊PID稍低。這說明模糊PID的控制效果要稍優于不完全微分PID。另外,在傳感器位置發生改變時,轉子出現了較小幅值的跳變,但在隨后很短時間內轉子又回到了平衡狀態,這說明了在轉子運行過程中改變傳感器位置不會帶來轉子大幅度的振動或瞬間失穩。

當模擬轉子在12 000 r/min恒定轉速下運轉時,在仿真的前0.85 s內,第1自由度的信號是由2#和4#傳感器輸出平均提供,在0.85 s時刻切斷4#傳感器的輸出,其后第1自由度信號僅由2#傳感器來提供,在改變傳感器輸出瞬間,在2#傳感器位置處轉子的振動曲線如圖8所示。

圖8 12 000 r/min下轉子振動曲線Fig.8 Vibration of rotor at 12 000 r/min

由圖8可以看出,在12 000 r/min改變傳感器輸出時轉子振動發生了較小的跳變,在其后0.2 s內轉子又恢復到平穩狀態,說明在該轉速下改變傳感器輸出時沒有造成轉子大的振動跳變或者出現失穩;另外,采用不完全微分PID控制時轉子的跳變量要比采用模糊PID控制時大,并且其恢復到平穩狀態所用的時間也比后者長。另外,需要說明的是在低于12 000 r/min的其它各轉速下恒定運行時,改變傳感器輸出所得到的仿真結果與圖8類似,在此不再贅述。

3 傳感器故障診斷方法和實現

在本系統中的傳感器主要有兩大類故障形式,分別為非完全型故障和完全型故障。其中非完全型故障主要包括:漂移偏差故障和固定偏差故障,主要是由偏置電流或偏置電壓以及工作傳感器發生溫漂造成;而完全型故障主要包括:開路故障和短路故障,主要是由于傳感器信號線的斷路以及傳感器硬件電路中芯片管腳未連接上或信號線短接造成的。

在本系統中,由于非完全型故障的診斷過程比較復雜,因此采用了基于BP神經網絡的傳感器故障診斷方法來實現故障傳感器的準確判斷。而完全型故障中的開路故障和短路故障造成傳感器輸出信號分別為5 V和0V,因此本文采用連續采樣和信號比較的方式來判別故障傳感器。圖9為基于神經網絡的傳感器故障診斷原理圖。

圖9 基于神經網絡的傳感器故障診斷原理圖Fig.9 Principle of fault diagnosis based on neural network

基于神經網絡的傳感器故障診斷過程為:假設在試驗開始的一段時間里傳感器未發生故障,此時神經網絡根據轉子信號進行網絡訓練,待訓練達到設定的精度后,停止訓練并開始傳感器輸出預測和診斷。在系統運行過程中,如果傳感器的實際輸出和神經網絡的預測輸出的殘差值小于設定的閾值,認定傳感器未發生故障,并根據此殘差值調整神經網絡各層權值;如果殘差值大于設定的閾值,則判定該傳感器發生故障,此時將另一個正常傳感器的信號作為該路信號進行后續算法處理。

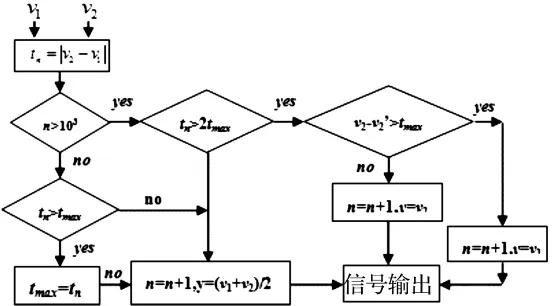

完全型故障判斷過程為:控制器將2#和4#傳感器輸出的差值與設定閾值作比較,若此差值大于設定閾值,說明2#和4#傳感器中有一個已經發生故障,進一步對比2#和4#傳感器當前時刻信號與各自前一時刻的信號可確定失效傳感器,此時失效傳感器的信號不再采用,而只對另一傳感器的輸出進行算法處理;若2#和4#傳感器的差值小于設定閾值,說明兩個傳感器均正常工作,此時控制器對2#和4#傳感器輸出平均值進行算法處理。傳感器失效判別的具體流程如圖10所示。

圖10 傳感器失效判斷框圖Fig.10 Fail judgment of sensors

4 系統試驗

4.1 靜態懸浮試驗

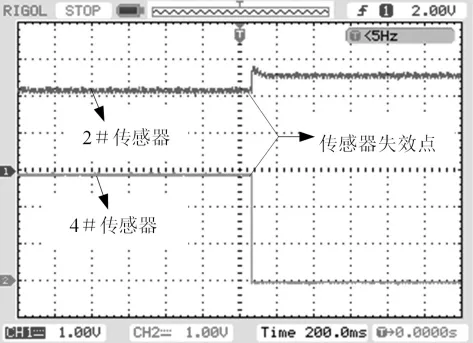

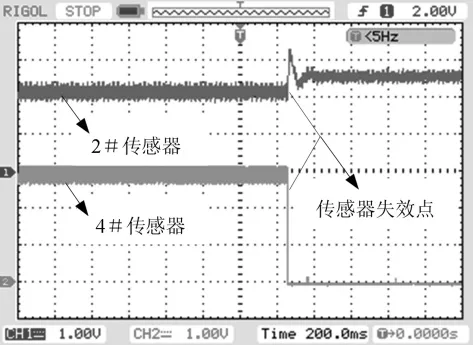

當轉子靜態懸浮時,通過人為切斷某一傳感器信號線的方式來模擬該傳感器失效。圖11為在某一時刻人為切斷4#傳感器信號線時,4#傳感器輸出和2#傳感器輸出的變化。

圖11 靜態懸浮時傳感器輸出Fig.11 Sensor output when the rotor is suspended

由圖11可以看出,在切斷4#傳感器前,轉子懸浮在設定位置,由于加工和安裝誤差,2#傳感器輸出為2.1 V,4#傳感器輸出為2.9 V,兩者平均電壓為2.5 V,這說明控制器以2#和4#傳感器輸出平均值作為處理對象;在4#傳感器切斷瞬間,4#傳感器輸出迅速變成0,此時2#傳感器輸出從切斷前的2.1 V產生一個小的跳變,在隨后0.1 s內變成了2.5 V,這說明轉子第1自由度位置信號只由2#傳感器提供,轉子重新達到穩定懸浮狀態。

4.2 高速旋轉試驗

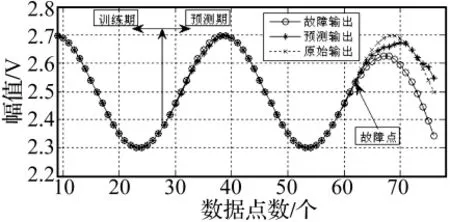

分別采用模糊PID控制和不完全微分PID控制使轉子穩定懸浮,并由內置高頻電機帶動轉子高速旋轉。在系統正常運行的某一時刻,利用信號發生器在目標傳感器上添加一個漂移偏差信號,以模擬該傳感器發生非完全型故障,然后對獲得的數據進行故障診斷,并觀測和比較診斷后的系統實際輸出和網絡預測輸出以及它們之間的誤差值。圖12為傳感器發生漂移偏差故障時實際輸出和預測輸出曲線。

圖12 傳感器的實際輸出和預測輸出Fig.12 Real output and predict output of sensor

從圖12可以看出,在傳感器發生故障以前傳感器的實際輸出和神經網絡的預測輸出非常接近,說明該神經網絡有較高的預測精度。在傳感器發生漂移偏差故障后,實際輸出和預測輸出之間的殘差值慢慢變大。當系統繼續運行了一段時間后,該殘差值大于設定的閾值,此時可以斷定該傳感器已經發生了故障,應立即切斷該路輸出。從上述結果可以看出該神經網絡有較高的診斷準確度。

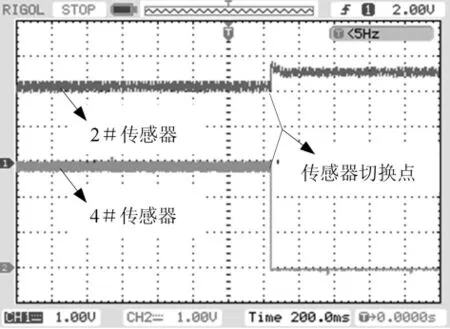

在不完全微分PID控制下,轉速分別為5 100 r/min和12 000 r/min時,人為切斷4#傳感器信號線,切斷前后2#和4#傳感器輸出變化分別如圖13和圖14所示。

圖13 5 100 r/min時傳感器輸出Fig.13 Sensor output at 5 100 r/min

從圖13和圖14可以看出,在切斷4#傳感器瞬間2#傳感器輸出跳變值都比較小,遠小于允許最大跳變值(±2.5V),說明當4#傳感器發生故障時,系統仍能安全穩定的運行;另外,圖13中2#傳感器輸出跳變比圖11稍大一點,這是由于轉速5 100 r/min處在一階彎曲臨界轉速附近[10]。

圖14 12 000 r/min時傳感器輸出Fig.14 Sensor output at 12 000 r/min

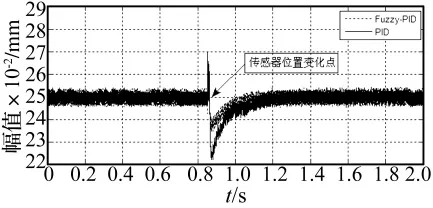

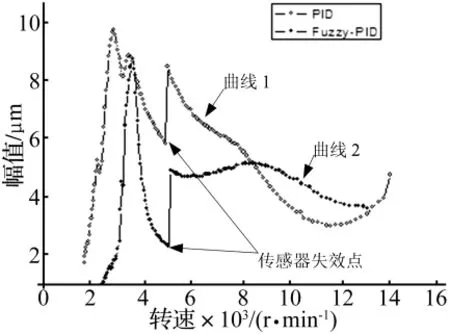

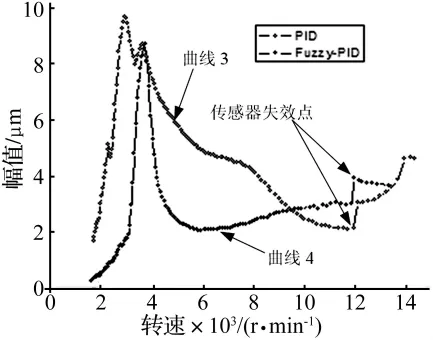

通過動態信號頻率分析儀(35 670 A)可實時記錄2#和4#傳感器的輸出。當分別在5 100 r/min和12 000 r/min人為切斷4#傳感器信號線時,2#傳感器同頻輸出隨轉速的變化分別如圖15、圖16所示。

圖15 5 100 r/min時2#傳感器的同頻輸出Fig.15 Output of 2#sensor at 5 100 r/min

圖16 12 000 r/min時2#傳感器的同頻輸出Fig.16 Output of 2#sensor at 12 000r/min

其中,曲線1和曲線3為PID控制下振動曲線,曲線2和曲線4為模糊PID控制振動曲線。從圖中結果可以看出,在5 100 r/min切斷4#傳感器信號線時,2#傳感器測量位置處轉子振動出現較大的跳變,但轉子未出現失穩;在12 000 r/min切斷4#傳感器信號線時,2#傳感器測量位置處轉子振動跳變較小,這說明在切斷4#傳感器后轉子能夠繼續安全地運行;另外,圖中曲線2和曲線4的振幅比曲線1和曲線3的振幅小,這說明模糊PID控制效果比不完全微分PID控制效果略好。

5 結論

對傳感器進行冗余設計可提高磁懸浮軸承轉子系統的可靠性。根據對傳感器冗余的磁懸浮軸承轉子系統的聯合仿真和試驗驗證,結論如下:

(1)本文所設計的模糊PID控制器的控制效果要優于不完全微分PID的控制效果。

(2)通過雙傳感器輸出平均可減少傳感器測量點和磁懸浮軸承施力點不一致問題對系統動態性能的影響。

(3)在系統運行過程中,當某一傳感器發生故障失效時,根據本文設計的傳感器故障診斷方法,能夠及時準確地診斷出故障傳感器,同時系統仍能安全平穩的運行,以此驗證了采用傳感器冗余設計可以提高系統可靠性的結論。

[1]胡業發,周祖德,江征風.磁力軸承的基礎理論及應用[M].北京:機械工業出版社,2006.

[2]Younggyu M D N,Cho S R,Kyung J H,et al.Design and implementation of a fault-tolerant magnetic bearing system for turbo-molecular vacuum pump[J].IEEE/ASME Transactions on Mechatronics,2005,10(6):626 -631.

[3]Kim S J.On-line diagnosis of sensor faults in active magnetic bearing system equipped with built-in force Transducers[D].KAIST,1998.

[4]周祖德,庫少平,胡業發.電磁軸承多傳感器故障診斷研究[J].中國機械工程,2005,16(1):57-59.

[5]崔東輝.高可靠性磁懸浮軸承系統關鍵技術研究[D].南京航空航天大學,2010.

[6]牟偉興,謝振宇.磁懸浮軸承柔性轉子系統變參數控制[C].第三屆全國磁懸浮會議,2009:55-62.

[7]Schweitzer G.虞 烈,袁崇軍,譯.主動磁軸承基礎、性能及應用[M].北京:新時代出版社,1997.

[8]李增剛.ADAMS入門詳解與實例[M].北京:國防工業出版社,2006.

[9]竇忠才,謝振宇.帶阻尼器磁懸浮軸承柔性轉子系統動態性能的研究[C].第三屆全國磁懸浮會議,2009:55-62.

[10]牟偉興.磁懸浮軸承柔性轉子系統變參數控制[D].南京:南京航空航天大學,2010.

[11]Zhang J G,Hu Y F,Wu H C,et al.Co-simulation of magnetic suspended rotor system:research and application[C]. International Conference on Mechatronics and Automatio,2009:1711 - 1715.

[12]肖鵬飛,謝振宇.基于ADAMS-MATLAB的磁懸浮軸承轉子系統聯合仿真[J].系統仿真技術,2011,7(1):48 -53.