引進輕石腦油異構化裝置的工藝設計

張永銘

(中國寰球工程公司,北京100028)

引進輕石腦油異構化裝置的工藝設計

張永銘

(中國寰球工程公司,北京100028)

介紹了國內引進的首套600 kt/a輕石腦油異構化裝置的工藝設計.通過對比分析,選用目前國際較先進的Pt/Cl-Al2O3型催化劑,采用一次通過流程,產品異構化油的設計RON達到83.1~83.5,蒸氣壓100~ 103 kPa,設計產品液體收率97.01%~97.28%,裝置設計能耗684.06 MJ/t,各項工藝指標先進.

C5/C6輕石腦油異構化異構化油工藝設計

清潔燃料生產是目前煉油企業的主要任務之一.汽油池中除了催化裂化汽油從重質原料得到以外,其它組分都是由石腦油或輕烴轉換得到.而石腦油資源一直短缺,應最大限度地加以利用,尤其是利用好低辛烷值的輕石腦油.C5/C6烷烴異構化油低硫、無芳烴、無烯烴,RON最高可達92[1],且RON和MON差值只有1~2個單位,對提高調合汽油的抗爆指數有利,同時可以調節汽油前端辛烷值,使汽油餾分辛烷值分布合理,從而改善發動機啟動性能,是清潔汽油的理想組分,所以C5/C6烷烴異構化技術成為很好的選擇.隨著我國汽油標準的不斷提高,輕石腦油異構化技術開始逐漸引起重視,國內已有運行的輕石腦油異構化裝置,采用的都是國內自己開發的分子篩型催化劑,采用這種催化劑的一次通過流程生產的異構化油RON難以滿足對異構化油辛烷值的要求,在國內還沒有自主開發的更高性能的催化劑用于工業化裝置以前,引進國外先進催化劑和工藝技術就成為必然的選擇.

本文以國內首次引進的600 kt/a輕石腦油異構化裝置工藝技術為例,闡述采用引進Pt/Cl-Al2O3型催化劑輕石腦油異構化裝置的工藝設計.

1 工藝技術的選擇

C5/C6烷烴異構化工藝技術的選擇包括催化劑的選擇和工藝流程的確定.

1.1 催化劑的選擇

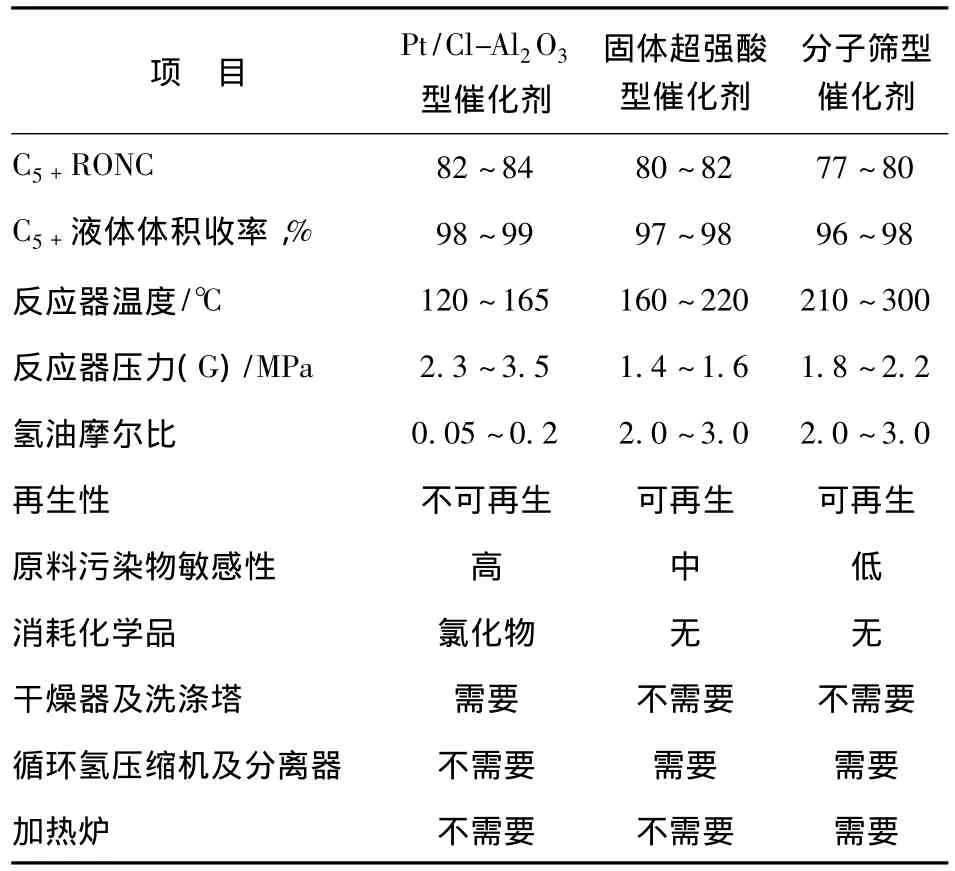

目前正在應用的C5/C6烷烴異構化催化劑主要分為三類[1-3].第一類為Pt/Cl-Al2O3型,又稱低溫型,典型代表有UOP公司的I-82和I-84,AXENS公司與AKZO NOBEL公司聯合開發的ATIS-2L.第二類為固體超強酸型,典型代表是UOP公司的PI-244和PI-242,國內中國石化石油化工科學研究院(石科院)也已經完成同類催化劑GCS-1的研制工作,具備了工業應用條件.第三類為分子篩型,又稱中溫型,典型代表有AXENS公司的IP632和UOP公司的HS-10,以及石科院的RISO催化劑.各類催化劑操作條件、性能參數和要求對比見表1.

表1 催化劑操作條件、性能參數和設備配置要求對比[3-6]

因C5/C6烷烴異構化反應屬微放熱反應,從熱力學角度分析,低溫對異構化反應更為有利,而反應前后分子數目沒有變化,反應壓力對各組分的平衡摩爾分數和平衡轉化率都不產生影響,所以理想的C5/C6烷烴異構化催化劑應該是在盡可能低的反應溫度下具有高活性和選擇性.三種型式的催化劑中,Pt/Cl-Al2O3型催化劑反應溫度最低,在一次通過流程裝置中異構化程度最高,液體收率也最高.

為了實現異構化程度、液體收率和催化劑壽命最大化,每種催化劑對原料都有限制要求. Pt/Cl-Al2O3型催化劑對原料和氫氣中雜質含量要求最嚴格,主要有害雜質為水、氧及氧化物、氮化物、硫、CO、CO2,另外對苯、烯烴和C7+組分含量也有限制要求.固體超強酸型催化劑反應溫度比Pt/Cl-Al2O3型略高,活性和選擇性略低,對原料中的有害毒物限制相對寬松.分子篩型催化劑反應溫度最高,對原料的要求最寬松.

根據全廠汽油調合的要求,設計裝置提供的異構化油RON至少為83,蒸氣壓不超過115 kPa.根據所提供的原料組成,模擬結果顯示:選用Pt/Cl-Al2O3型催化劑采用一次通過流程就可滿足項目要求;選用固體超強酸型和分子篩型催化劑需要正戊烷或正己烷部分循環流程才能達到項目要求,且需要循環氫壓縮機和氣液分離罐,能耗和操作費用比采用Pt/Cl-Al2O3型催化劑一次通過流程高,故初步確定引進Pt/Cl-Al2O3型催化劑.

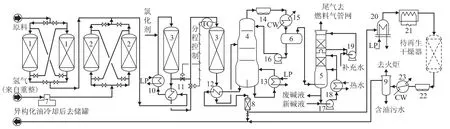

1.2 工藝流程確定

一般流程的確定應和催化劑的選擇統一考慮,除了要滿足產品辛烷值的要求以外,還要滿足液體收率、汽油的各項規格要求以及燃料氣和各種排放物流的環保要求.關于輕石腦油異構化裝置的各種流程在許多文獻中都有介紹,本項目選定用于Pt/Cl-Al2O3型催化劑的一次通過流程,流程示意見圖1.該流程包括干燥單元、反應穩定單元、尾氣堿洗單元和分子篩再生單元4部分.由于所選催化劑對各種毒物的敏感性高,對原料要求就高,需要嚴格控制各項催化劑有害物含量,所以流程中設計了針對原料和氫氣的干燥系統,以脫除水等有害物質,同時也設計了對干燥系統中失效的分子篩進行再生的流程;整個流程的核心是反應和反應物穩定部分,一般是2臺固定床反應器,有的也根據工藝需要設計3臺反應器,本項目設計2臺固定床軸向液相加氫反應器,反應流出物進入穩定塔,塔底異構化油經脫氯罐和冷卻器后作為產品出裝置,塔頂尾氣進入尾氣洗滌系統,洗滌后的尾氣符合燃料氣管網要求,進入全廠燃料氣管網或去輕烴回收裝置回收C3/C4;為了保持催化劑的活性,反應系統需要連續注氯以補充催化劑失去的氯,失掉的氯以氯化氫的形式存在于穩定塔頂物流中,所以作為燃料氣的穩定塔頂尾氣離開裝置前必須脫除氯化氫,為此流程中設計了針對尾氣脫氯的堿洗系統,堿液循環使用,廢堿液定期排出裝置送往全廠廢堿液站統一處理.干燥器再生采用穩定塔底經過脫氯罐的異構化油,經汽化、過熱后進入待再生的干燥器,將被水飽和的分子篩中的水和其它被吸附的微量雜質汽化,隨同油氣一起移出干燥器,經冷凝、冷卻后進入脫氣器,在脫氣器內將異構化油與脫除的水和氣體分離,異構化油出裝置去異構化油產品罐,被水飽和的分子篩得到再生.

圖1 輕石腦油異構化工藝一次通過流程

2 工藝設計基礎

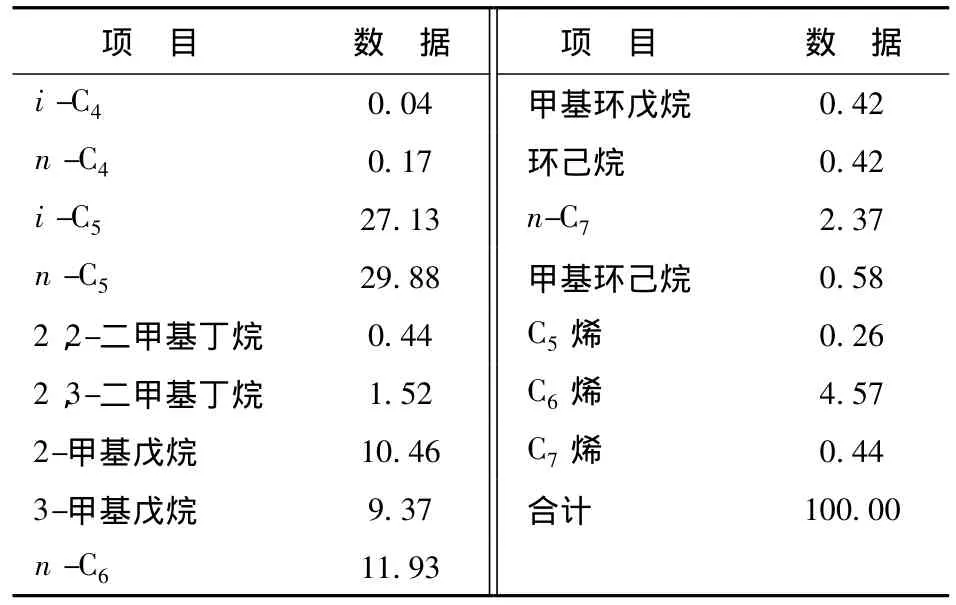

2.1 原料組成

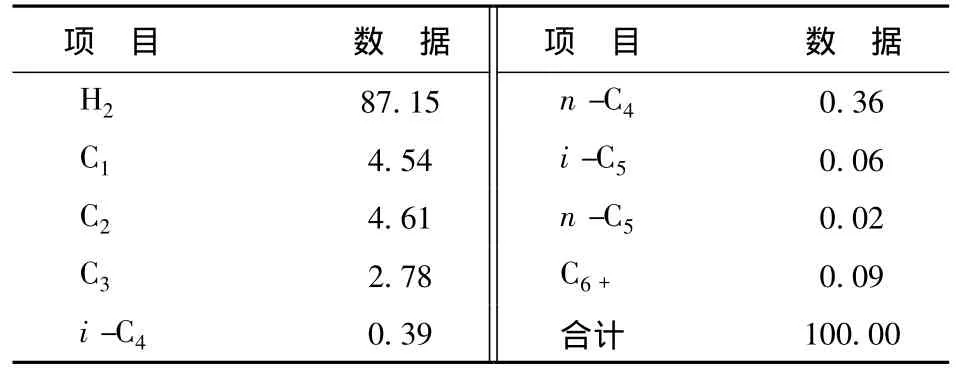

裝置原料為來自石腦油加氫裝置和芳烴抽提裝置的C5/C6組分,原料組成見表2;來自重整裝置的重整氫組成見表3.

表2 原料組成摩爾分數 ,%

表3 重整氫組成摩爾分數 ,%

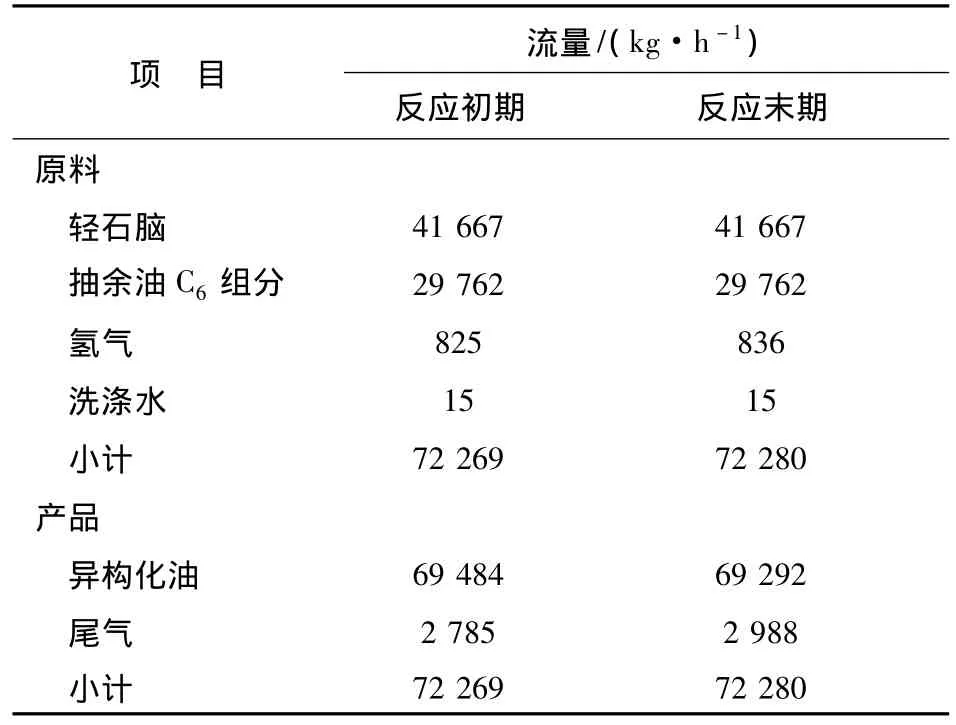

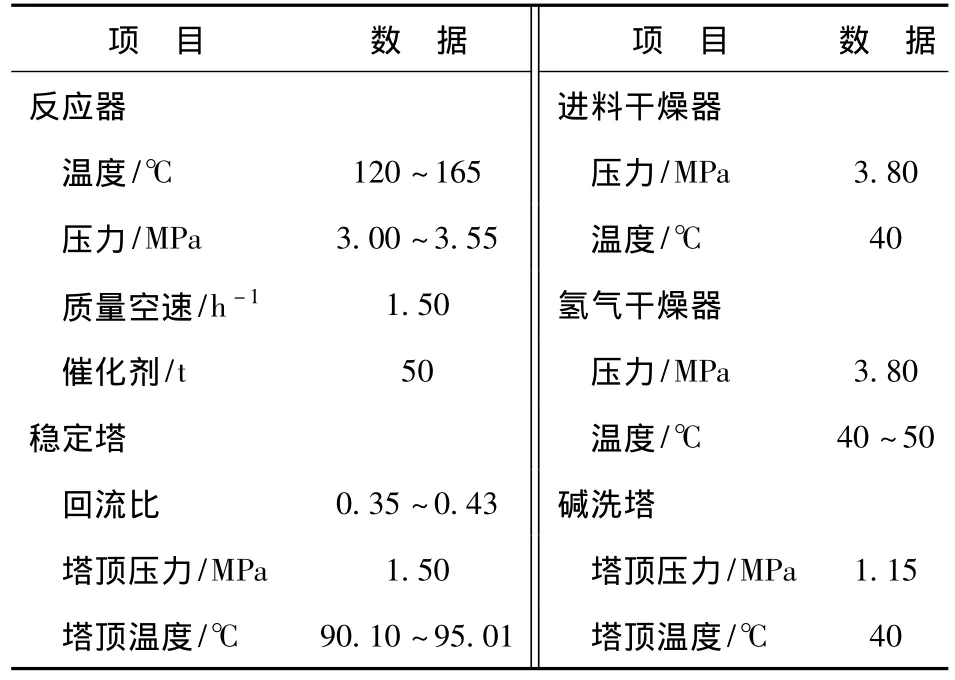

2.2 物料平衡及產品構成

為了保持模擬數據庫基準的一致性,在工藝模擬計算中使用的軟件全部采用SIMSCI公司的產品.使用ProII9.0軟件進行穩態流程模擬,物料平衡和主要設備操作參數模擬結果見表4和表5.根據模擬計算結果,異構化油收率在反應初期為97.28%,反應末期為97.01%;異構化油的RON為83.1~83.5,蒸氣壓為100~103 kPa.

表4 物料平衡及產品構成

表5 主要設備操作參數

3 裝置技術特點

(1)采用低溫Pt/Cl-Al2O3型催化劑,一次通過流程.

(2)因對原料和氫氣中雜質含量要求嚴格,裝置中設計了干燥及干燥再生單元,采用多套在線分析儀監測催化劑毒物含量和用于工藝控制,包括水含量、氧含量、硫含量、烴組成、CO/CO2含量和氫含量分析儀,分別布置在干燥單元、再生單元和尾氣堿洗單元.

(3)為了滿足安全、衛生、環保要求,嚴格控制尾氣中氯含量滿足國標要求,流程中設計了尾氣堿洗單元.

(4)氯化物存在于反應穩定和尾氣堿洗單元,在易產生應力腐蝕的場合材料選用INCOMEL625.為防止異構化油中帶氯,出裝置前經過液相脫氯劑罐,保證異構化油中無氯化物.

(5)干燥劑再生過程采用PLC程序控制系統(DRCS),保證裝置運行穩定.

4 主要設備

4 .1異構化反應器

異構化反應器采用固定床軸向液相加氫反應器,內置入口擴散器、液相分布器、瓷球、催化劑和出口收集器,反應條件緩和且物料潔凈,主體材料采用碳鋼.

4 .2干燥再生蒸發器

根據工藝技術特點,干燥再生蒸發器需要頻繁切換,快速升溫、快速蒸發,選用內置BAYONET管的立式蒸發器,該蒸發器占地小,管束熱脹不受限制,液面控制容易.殼程物流為潔凈的異構化油,管程為1.0 MPa脫過熱蒸汽,主體材料采用碳鋼.

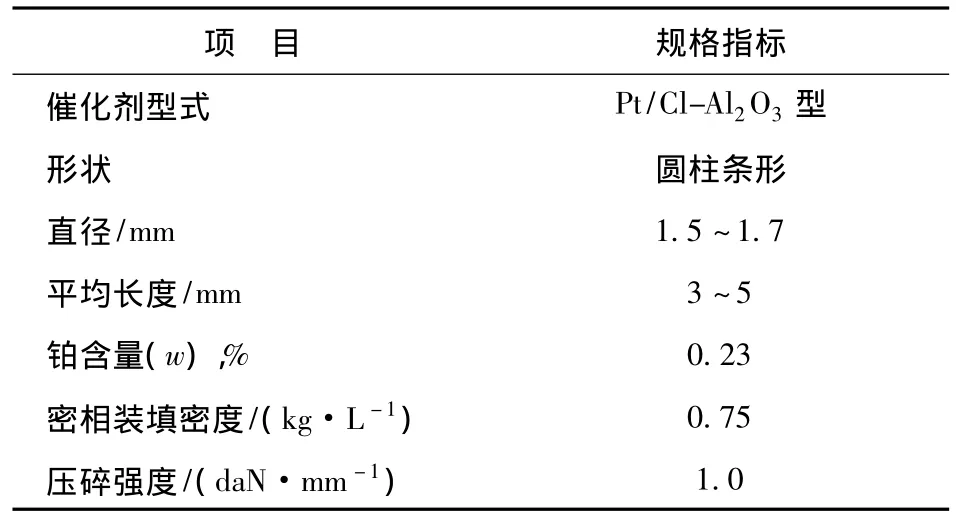

5 催化劑、吸附劑及化學品

5.1 催化劑規格

選用催化劑為ATIS-2L催化劑,其典型的規格見表6.

表6 ATIS-2L催化劑主要規格指標[7]

5.2 吸附劑及化學品

干燥器內裝的吸附劑擬選用國產分子篩,用于吸附脫除C5/C6烷烴中的水等對催化劑有害的物質.選用國產液相脫氯劑裝填在異構化油脫氯保護器中,用于防止裝置波動時氯離子隨異構化油帶出裝置污染罐區產品.為了支撐反應器、干燥器和脫氯罐中的催化劑和吸附劑,選用國內生產的惰性瓷球裝填于器底和床層頂.

化學品:為維持催化劑活性而需要補入氯化物;為脫除尾氣中的氯需要堿液,由全廠管網提供30%堿液;裝置開工時需要無水HCl.

6 裝置能耗

6.1 公用工程消耗

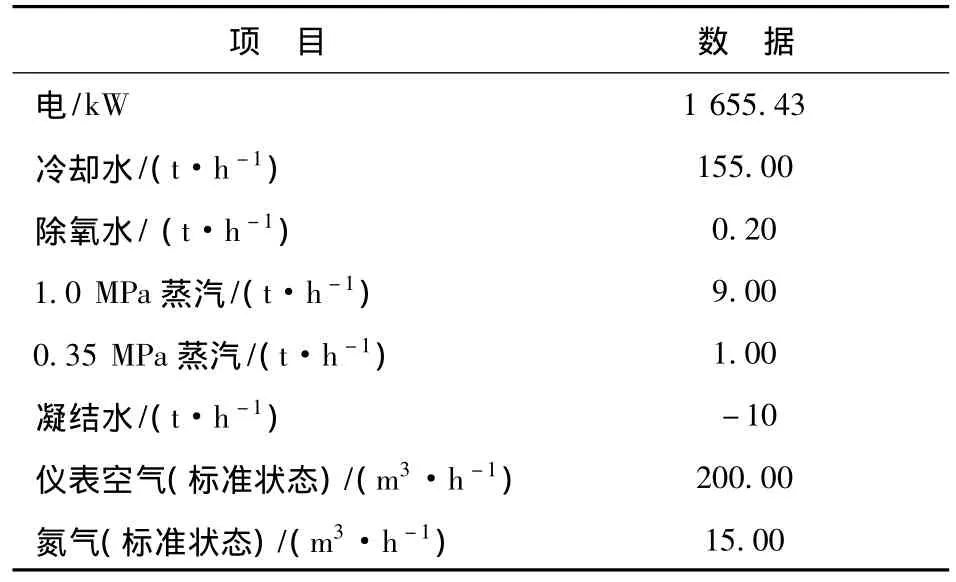

裝置運行需要的連續公用工程消耗見表7.

表7 公用工程消耗

6.2 裝置能耗分析

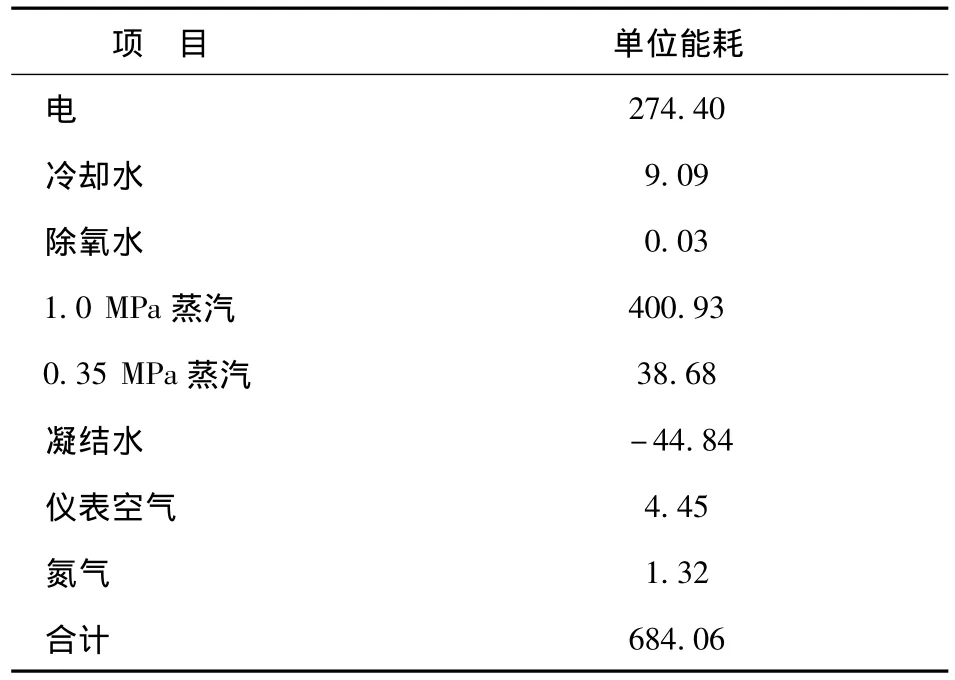

能耗計算執行SH/T 3110-2001《石油化工設計能量消耗計算方法》,裝置處理原料量為71 429 kg/h,能耗詳見表8.

表8 裝置能耗計算 MJ/t

從表8結果可以看出,采用Pt/Cl-Al2O3型催化劑的一次通過流程工藝技術,由于不需要循環氫壓縮機和加熱爐,裝置能耗低,裝置生產成本將大為降低.從能耗構成來看,蒸汽消耗占整個裝置總能耗的58%,電耗占整個裝置總能耗的40%,說明本裝置的節能降耗重點在蒸汽和電的使用上.

7 結論

(1)輕石腦油異構化裝置工藝技術的選擇應根據不同項目需要,以催化劑的選擇為主導,設計不同的工藝流程.通過對比分析確定選擇Pt/Cl-Al2O3型催化劑的一次通過流程工藝技術,與另兩種催化劑的一次通過流程工藝比較產品辛烷值、液體收率最高,且不需要循環氫壓縮機、分離器和加熱爐,能耗低,模擬計算結果和各項工藝設計數據表明項目技術指標先進.設計產品異構化油RON為83.1~83.5,蒸氣壓為100~103 kPa;裝置設計產品液體收率為97.01%~97.28%;設計能耗684.06 MJ/t.

(2)本項目根據Pt/Cl-Al2O3型催化劑的特性和工藝技術特點,設計了尾氣堿洗流程(廢堿液全廠集中處理)和其它相應的安全、衛生技術措施.對于廢堿液沒有去向、無法解決環保問題的項目,只能選擇固體超強酸型和中溫型催化劑工藝技術.

[1] 馬愛增,于中偉,張秋平,等.從石腦油和輕烴資源增產汽油的技術及措施[J].石油煉制與化工,2009,40(11):1-6

[2]鄭冬梅.C5/C6烷烴異構化生產工藝及進展[J].石油化工設計,2004,21(3):1-5

[3] Anderson G C,Rosin R R,Stine M A.New solutions for light paraffin isomerization[C/CD].NPRA Annual Meeting,AM-04-46. San Antonio,TX,2004

[4] Scott Graeme,Jay Ross.Advanced solutions for paraffins isomerization[C/CD].NPRA Annual Meeting,AM-04-49.San Antonio,TX,2004

[5] 于中偉,孫義蘭,任堅強,等.固體超強酸催化C5/C6烷烴異構化反應[J].石油學報(石油化工),2010,26(S):88-92

[6] Institut Francais du Petrole.Process for the isomerization of C5/ C6normal paraffins with recycling of normal paraffins:The United States,US 5233120[P].1993-08-03

[7] AXENS.ATIS-2L Technical Data Sheet[EB/OL].http://www. axens.net/html-gb/offer_products_10_p119.html.[2011-10-23]

Abstract:The process design of the first imported 600 kt/a light naphtha isomerization unit is presented. The performances of various catalysts are analyzed and compared,the advanced Pt/Cl-Al2O3catalyst is selected for this project and one through process flow is adopted.In this process,the design values for liquid yield is 97.01%-97.28%,RON of isomerization product is 83.1-83.5,RVP of isomerization product is 100-103 kPa and energy consumption of the unit is 684.06 MJ/t(feed),all these values show that this unit is the most advanced one of the same type units in China.

Key Words:C5/C6;light naphtha;isomerization;isomerized oil;process design

PROCESS DESIGN OF IMPORTED LIGHT NAPHTHA ISOMERIZATION UNIT

Zhang Yongming

(China Huanqiu Contracting&Engineering Corp.,Beijing 100028)

2011-11-22;修改稿收到日期:2012-04-06.

張永銘,高級工程師,長期從事煉油工藝和石油化工工藝設計,已發表論文6篇.

張永銘,E-mail:13439348666@139.com.