基于EtherCAT和CAN總線的柔性工裝控制系統

李文強, 段 磊, 趙 明, 王 帥, 于 躍

(中航工業沈陽飛機工業(集團)有限公司,沈陽 110850)

0 引言

現階段我國飛機制造行業大量應用固定工裝,嚴重影響了各種新機型的生產制造周期及其產品的質量[1]。柔性工裝大多是由多臺伺服電機構成的驅動運動裝置,一般能夠在X、Y、Z任意方向運動,實現柔性調形。其目的是免除設計和制造各種零部件裝配的專用固定型架、夾具,可降低工裝制造成本、縮短工裝準備周期、減少生產用地,同時大幅度提高裝配生產效率[2-4]。柔性工裝是替代固定工裝的發展趨勢,但在國內實際應用較少,所以研制柔性工裝勢在必行。

目前大部分柔性工裝控制系統采用RS485、RS232端口以及一些現場總線進行連接,雖然能夠滿足一般的控制要求,但對于參數較多,大量的電機以及分布較遠的特殊情況不太適合。EtherCAT技術是德國倍福(Beckhoff)公司提出的實時工業以太網技術,它基于標準的以太網技術,具備靈活的網絡拓撲結構,系統配置簡單,具有高速、高有效數據率等特點,是一種開放式實時以太網[5]。CAN總線是由德國Bosch公司研發,多用于汽車行業,CAN總線具有布線簡單、典型的總線型結構、可最大限度地節約布線與維護成本、穩定可靠、實時、抗干擾能力強、傳輸距離遠等特點[6]。結合這兩種總線技術的優點和柔性工裝成形中存在的問題以及現場具體要求提出了基于EtherCAT和CAN總線結合的分布式網絡控制系統方案。

1 控制系統總體方案

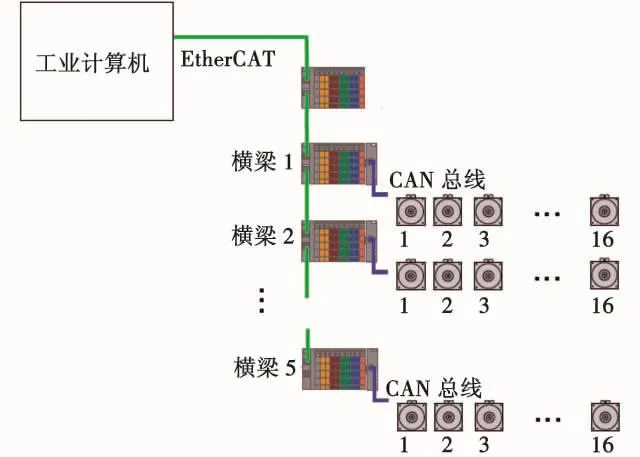

系統設計的柔性工裝整體結構為X方向兩條平行導軌上布置5個移動橫梁,每個梁(Y方向)上有7個高度可調整的立柱,立柱Y方向的行走及Z方向的高度調整各由一臺交流伺服電機驅動。35個立柱在X、Y、Z方向都能數控運行。系統被控元件主要包括80臺交流伺服電機,168個限位、零位及防撞保護等接近開關,真空系統以及其他配套保護及控制元件。

為了實現上述伺服電機及傳感器件的自動控制要求,在對比研究的基礎上,結合EtherCAT總線、CAN現場總線及其實際的柔性工裝需要,提出基于EtherCAT和CAN總線結合的分布式計算機控制系統,既提高系統的可靠性,又提高了數據傳輸速率,且結構簡單,便于擴展。結構原理如圖1所示。

該系統主要由上位工業計算機(PC)、EtherCAT耦合模塊、輸入輸出模塊組、CAN總線接口模塊和多臺伺服電機等構成。上位工業計算機主要負責對數據的接收與管理,控制命令的發送以及各控制單元動態參數和設備狀態實時顯示;EtherCAT耦合模塊用于對多個移動梁模塊的數據轉換,將現場的數據連入工業以太網;輸入輸出模塊用于對現場的信號采集和處理;CAN總線接口模塊主要完成對伺服電機的實時通訊;伺服電機用于對多個機械部件進行驅動。此系統結構能夠很好地解決柔性工裝系統中,各個移動橫梁分布遠、布線困難等對通信穩定性、可靠性造成的影響,同時通過該方式可以增加擴展橫梁數量在網絡中的節點,隨機調整節點數目及節點的地理位置,滿足該柔性工裝系統的擴充和整合的要求,便于系統實現分布式控制。

2 控制系統硬件設計

控制系統硬件選型的原則是確保設備的穩定、可靠和長壽命運行,確保執行機構具有快速的響應,并且具有友好的人機交互界面[7]。硬件由工業控制計算機、控制柜內分站模塊組、5個分布于移動橫梁上的分站模塊組、伺服電機、供電電源及保護電路組成。上位機、控制柜內分站模塊組、移動橫梁上的分站模塊組之間采用EtherCAT總線通信,而橫梁上的分站模塊組與伺服電機間通過CAN總線通信,使兩種總線很好地結合。由工業計算機通過網絡對所有電機進行位置、速度等控制,從而實現立柱的X、Y、Z向數控調整,達到柔性調形的目的。硬件結構如圖2所示。

圖2 硬件結構圖Fig.2 Structural diagram of hardware

工業控制計算機是整個系統的控制核心,是PLC實時運行環境以及柔性工裝人機界面軟件的運行平臺,它不僅能夠完成控制功能,而且具有更強的運算和信息處理能力。

控制柜內分站模塊組主要完成X向橫梁限位、零位輸入、X向電機及Y向電機堵轉數字量信號輸入、真空管路真空度檢測、真空回路控制、聲光報警數字量輸入等信號的采集與控制。模塊組采用德國倍福公司的系列模塊,該模塊組包括 EtherCAT耦合器模塊EK1100、數字量輸入模塊 EL1008、數字量輸出模塊EL2008和末端模塊EL9011等。耦合器模塊是將來自以太網的傳遞報文轉換為EtherCAT總線信號,并通過工業計算機上的RJ45以太網接口與EtherCAT網絡相連;數字量輸入模塊用于從現場獲得控制信號,并把數據以電隔離的信號形式傳輸到更高層的自動化單元處理;數字量輸出模塊以電隔離的信號形式,將自動化控制層傳輸過來的控制信號傳到設備層的執行機構;末端EL9011放置于EtherCAT總線末端。

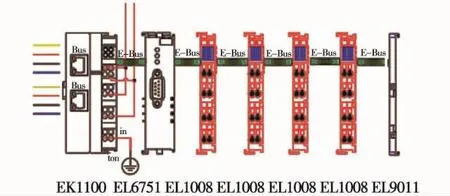

5個移動橫梁上的分站模塊組分別放置在各個移動橫梁的右端,跟隨移動橫梁一起移動,由EtherCAT耦合器模塊EK1100、CANopen模塊EL6751、多個數字量輸入模塊EL1008以及末端模塊EL9011組成。耦合器模塊與控制柜內耦合器模塊擴展端子連接,實現高速通訊;CAN模塊具有強大的協議執行能力,能夠與本系統中帶有CAN總線接口的伺服電機實現通訊模塊,安裝布線中在CAN總線兩端各加一個120 Ω的電阻,對匹配總線阻抗起著相當重要的作用,將大大提高數據通信的抗干擾能力[8];數字量輸入模塊、末端功能與控制柜內的模塊功能相同。移動橫梁模塊連接圖如圖3所示。

圖3 移動橫梁模塊連接圖Fig.3 Module connection diagram of mobile beams

在該系統中電機數量較多,如果選用一般伺服電機,受到系統空間結構限制,現場線纜安裝布線極其困難,所以選用寧波菲仕公司集成式伺服電機,不需要獨立的控制器;且具有CANopen協議接口,通過CAN總線與EL6751模塊通訊,具有集成度高、功率密度大、體積小等優點,滿足系統的設計需要。在工裝的移動梁、立柱驅動均采用集成式伺服電機,從而實現立柱的X、Y、Z向數控調整。

電源包括電機供電電源和線性直流電源,電機的電源為電機運動提供能量,線性直流電源為柔性工裝的PLC控制電源、Z軸電機抱閘電源、真空閥控制電路以及聲光報警、接近開關等電路提供能量。

保護電路是系統得以可靠運行的保證,使整個系統安全可靠。

3 系統軟件設計

系統軟件分為PLC程序、人機界面以及PLC與人機界面軟件數據交換。PLC運行環境和人機界面安裝在工業計算機中,實現整個系統的控制和監視功能。

3.1 PLC 程序

PLC程序是在德國倍福公司TwinCAT軟件平臺環境下進行程序開發[9-10],TwinCAT是一個包含了運行和開發平臺的自動化實時控制軟件。PLC程序負責系統的整體控制,包括所有伺服電機運動控制功能并對現場I/O數據采集處理。運行軟件安裝在工業計算機上,軟件支持多種編程語言,功能強大、編程方便。該系統采用結構文本語言編寫,修改靈活,便于維護。所編寫的PLC程序結構包括3個部分:1)主程序,即PLC程序的主入口;2) 子程序,包含橫梁 1、2、3、4、5共計5個子程序,分別為5個橫梁X、Y、Z相關程序;3)功能塊,即根據工藝要求編寫的自定義功能塊,在各個程序中調用。利用主程序實時調用各個子程序和功能塊,實現整體功能。

3.2 人機界面

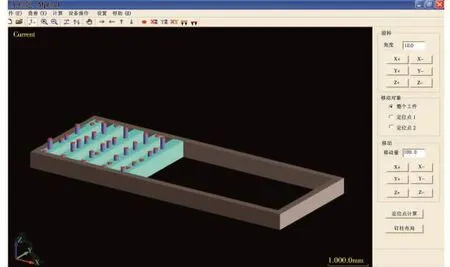

人機界面軟件在Windows XP平臺下,用VC++以及OpenGL完成。軟件能夠讀入三維數據模型,進行曲面顯示與操作,在選定工件空間位置的情況下進行工藝計算,自動或手動排布可調立柱,控制吸盤動作,配合數控銑設備完成銑切操作。針對運動干涉在軟件上提出了整體優化算法,既能保證實現立柱自動排布,又能保證所動立柱個數及路徑優化。人機交互界面如圖4所示。通過該軟件控制設備上立柱的布局形狀,以便存放不同形狀的零件,并可對零件進行吸附固定,方便對零件的進一步加工。

圖4 人機界面Fig.4 Man-machine interface

3.3 數據交換

PLC軟件程序與人機界面軟件利用TwinCAT的ADS OCX控件進行交互數據訪問,完成從PLC程序到人機界面軟件以及從人機界面軟件到PLC程序的數據傳遞。

4 結論

結合EtherCAT和CAN現場總線技術的分布式控制系統,其EtherCAT總線具有高達100 MB/s的帶寬,而目前現場總線產品最快的Profibus總線數據傳輸率也只能達到12 MB/s。CAN總線通信速率可達1 MB/s,CAN協議廢除了傳統的站地址編碼,改為以對通信數據塊進行編碼,可使網絡內的節點個數在理論上不受限制,增加了節點數量。兩種總線技術的結合提高了數據傳輸的可靠性、實時性和安全性。

本控制系統應用80臺伺服電機,實現X、Y、Z三個方向數控調整,一般系統只能應用32或64臺伺服電機,僅能對X、Y、Z一個或兩個方向調整;又可隨時隨地增加CAN總線模塊,因此該控制系統理論上不受電機數量限制,擴展能力較強,對于數量較多的電機控制更穩定可靠,且布線方便靈活。

研制應用該控制系統的柔性工裝設備,打破了國外技術壟斷,為航空制造業柔性數字化技術發展開辟了道路。目前,在研制柔性工裝系統時,由于各方面條件限制,還不盡完善,下一步工作應盡可能多地與數控平臺軟件結合進行系統研究,使其具有更加廣泛的應用前景。

[1] 鄒方,薛漢杰,周萬勇.飛機數字化柔性裝配關鍵技術及其發展[J].航空制造技術,2006(9):30-35.

[2] HARTMANN J,MEEKER C,WEIIER M,et al.Determinate asssembly of tooling allows concurrent design of airbus wings and major as-sembly fixtures[R].SAE Paper 2004-01-2832,2004.

[3] CORBETT J,NAING S.Feature based design for jigless assembly[D].Bedfordshire,UK:Cranfield University,2004.

[4] 王亮,李東升,羅紅宇,等.飛機裝配數控柔性多點工裝技術及應用[J].北京航空航天大學學報,2010,36(5):540-543.

[5] 李木園,孔麗麗,王磊,等.EtherCAT網絡數據采集系統的設計與實現[J].計算機測量與控制,2010,18(4):961-964.

[6] 吳晨,葉星蹤,許化龍.基于改進故障模型的CAN總線調度分析[J].電光與控制,2010,17(3):93-97.

[7] 馮儀,黃樹槐.基于S7_200可能量預選的摩擦壓力機數控系統[J].華中科技大學學報,2008,36(9):79-82.

[8] 陳曦,楊振興,柳國輝.CAN總線和以太網在中央空調系統遠程監控中的應用[J].工業儀表與自動化裝置,2010,3:71-73.

[9] 倍福電氣有限公司.TwinCAT PLC編程手冊[M].2005.

[10] Beckhoff G.EtherCAT:The Ethernet fieldbus[Z].Ether-CAT Technology Group,2006.