應用假軸巧解含有空間尺寸零件加工難題

呂廣優

(洛陽有色金屬加工設計研究院,河南 洛陽471039)

在實際生產中,設計者繪制的零部件為回轉件時,通常會選取回轉件的軸線作為繪圖基準,而這種基準常常并不在零件實體上,我們稱之為空間基準。在零件機加工時,空間基準通常難以直接準確定位,給加工帶來一定的困難,且難以達到所需要的精度。這時就必須采用必要的輔助手段才能精確加工出合格的零件。

1 假軸應用的背景

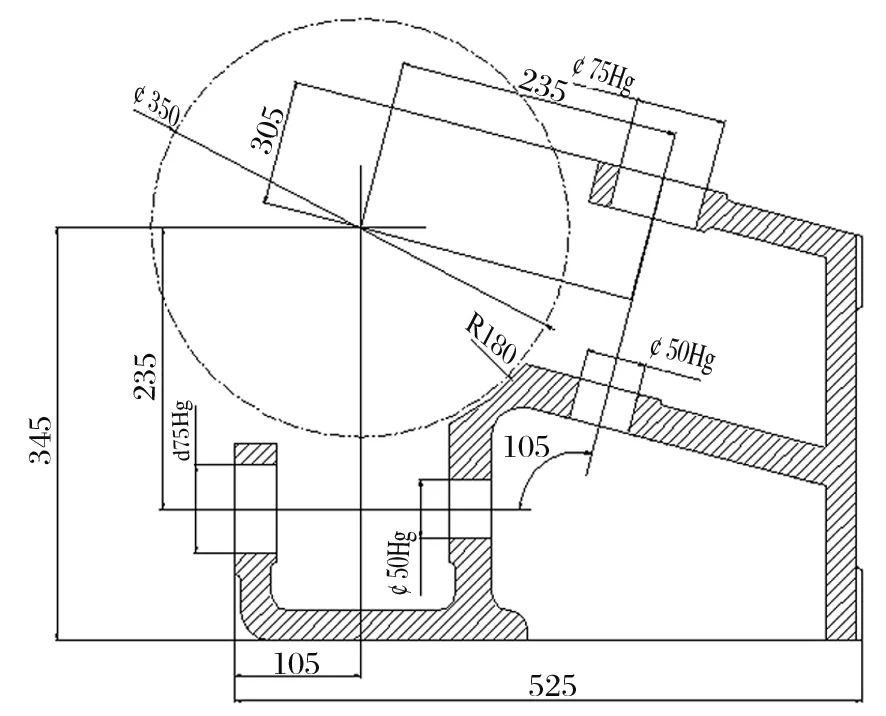

圖1所示為開卷機托輥輥座。在采用鏜床加工2處Φ75H9孔時,只有當機床工作臺回轉中心與工件基準(Φ350中心)完全重合時,機床才能正確定位2處Φ75H9孔及其端面位置。而實際上很難甚至不可能做到使機床工作臺回轉中心與工件基準完全重合,這就使得加工完工件左側Φ75H9孔旋轉工作臺后,根本無法直接確定右側Φ75H9孔端面及中心的位置。

圖1 以相關輥子軸線為基準的輥座示意圖

2 假軸應用的方法

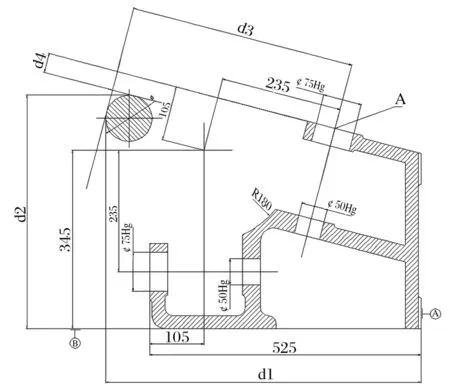

為解決這一難題,我們采用如圖2所示的假軸,提供了快捷而有效的方法。下面簡要介紹這種情況下假軸的應用方法:

圖2 假軸應用示意圖

準備工作:將工件按圖所示(圖紙背面著工作臺)置于工作臺任意位置(便于加工)并裝卡牢靠,按毛坯余量精加工工件基準面A、B(如圖2),左下側Φ75H9/Φ50H9同軸孔加工不存在困難,在此不再一一贅述。

第一步,在機床工作臺任意位置放置直徑為Φ的軸(要求圓柱度0.02mm,底面與軸線垂直度0.02mm/mm,機床常用的量柱、螺旋撐等均能達到此要求),通過打表記錄軸外圓到工件右面(A基準面)尺寸最大值d1及軸外圓到工件下面(B基準面)尺寸最大值d2(如圖2所示),依機床能力精確至小數點后3位(μm級)。

第二步,計算軸中心相對坐標(d1-Φ/2,d2-Φ/2),通過CAD繪圖,畫出軸所在位置。準確測量軸外圓到右上側孔中心尺寸最大值(切線方向)d3及軸外圓到右上側孔端面尺寸最大值(切線方向)d4(如圖2所示),精確至小數點后4位(0.1μm級)。

第三步,旋轉工作臺(本例圖中為75°),使機床主軸與右上側Φ75H9孔端面垂直,靠鏜桿記錄假軸實際中心坐標,結合尺寸d3、d4,即可準確定位右上部Φ75H9孔中心及端面位置(圖2中A點)。

3 假軸應用原理

假軸的應用是通過簡單的幾何方法,即:已知平面上一點(圓心)到平面上兩直線距離即可確定點的位置以及圓柱母線都與中心線平行且等距的原理,結合圖紙實際,將無形(軸線)轉化為有形(柱面)。

4 結論

通過假軸的應用及CAD輔助計算,機床可實現μm級的精準定位,遠遠超過圖紙要求的定位精度。假軸的加入,將圖紙中原本無形的、不可測量的空間尺寸基準變為有形的、可測量的實物基準。同時,通過CAD輔助繪圖,減少了繁瑣的三角計算,而且大大提高了計算精度,為制造合格的零件產品提供了有力保障,是一種值得推廣的應用方法。