退火溫度對鑄軋3004鋁合金帶材性能的影響

吳廣奇,白萬真

(1中鋁東輕河南生產基地,河南 洛陽 471003)(2中鋁河南鋁業有限公司,河南 洛陽 471003)

3004是AL-Mn系添加Mg的合金,3004合金屬熱處理不可強化的鋁合金,3004合金綜合了AL-Mn系和AL-Mg系二元合金的優點[1],添加Mg合金可以提高其強度,并抑制再結晶晶粒粗大化的傾向。具有較高的強度、耐蝕性和良好的加工成形性能,廣泛地應用于汽車制造業、制罐業、建筑裝飾等方面,具有廣闊的市場前景。

目前,3004鋁板帶生產主要采用以下兩種生產工藝:一種是半連續鑄造扁錠供坯經熱軋、冷軋至成品的生產工藝,為大多數鋁加工企業所采用;另一種是鑄軋卷供坯直接冷軋的生產工藝。在相同生產規模條件下,鑄軋卷供坯生產3004合金鋁帶材省掉了傳統半連續鑄造-熱軋帶坯生產工藝的開錠、銑面、加

熱等許多中間工序,生產周期短,節約能源,生產成本比較低,采用3004合金鑄軋坯料生產出合格的滿足顧客使用性能的產品是眾多鋁加工技術工作者努力研究的方向。對鑄軋成品料退火溫度進行試驗研究,以期達到最佳性能,為批量生產滿足條件的鑄軋3004合金帶材提供理論數據支撐。

1 化學成分

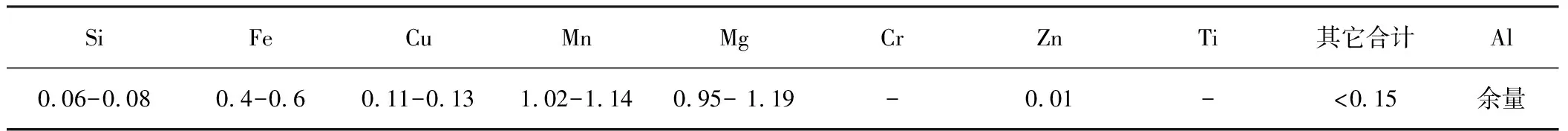

3004合金鑄軋試驗料厚度為7.0mm,其化學成分應符合表1所示。

表1 3004合金鑄軋試驗料的化學成分不大于( % )

2 工藝流程及試驗方法

采用的試驗工藝流程為:3004鑄軋試驗料冷軋至1.8mm→切邊→冷軋至0.9mm厚→清洗→退火→倒卷→包裝。

對3004鑄軋料成品取樣,分別在220℃-420℃溫度進行小爐退火試驗,保溫一小時后出爐空冷,分析退火溫度對其力學性能和90°彎曲性能的影響。并做偏光組織照片[2],對其組織進行分析試驗。

3 試驗結果及分析

3.1 退火溫度對其性能的影響

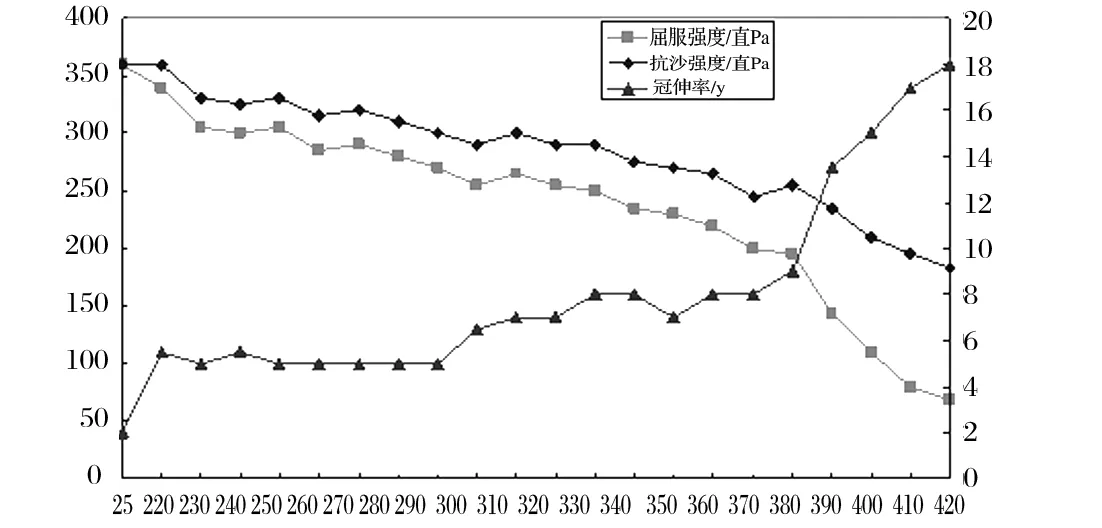

圖1為力學性能-退火溫度變化曲線圖。由圖1可以看出,隨著退火溫度的升高,鑄軋3004合金帶材的抗拉強度和屈服強度呈下降趨勢,而其延伸率呈上升趨勢。隨退火溫度升高,在退火溫度280℃時,曲線斜率變化,當溫度繼續升高至380℃,抗拉強度、屈服強度迅速降低、延伸率迅速提高,退火溫度在420℃時,曲線驟變勢頭趨于平緩。

圖1 鑄軋3004鋁合金帶材力學性能-退火溫度變化曲線圖

3.2 退火溫度對其組織的影響

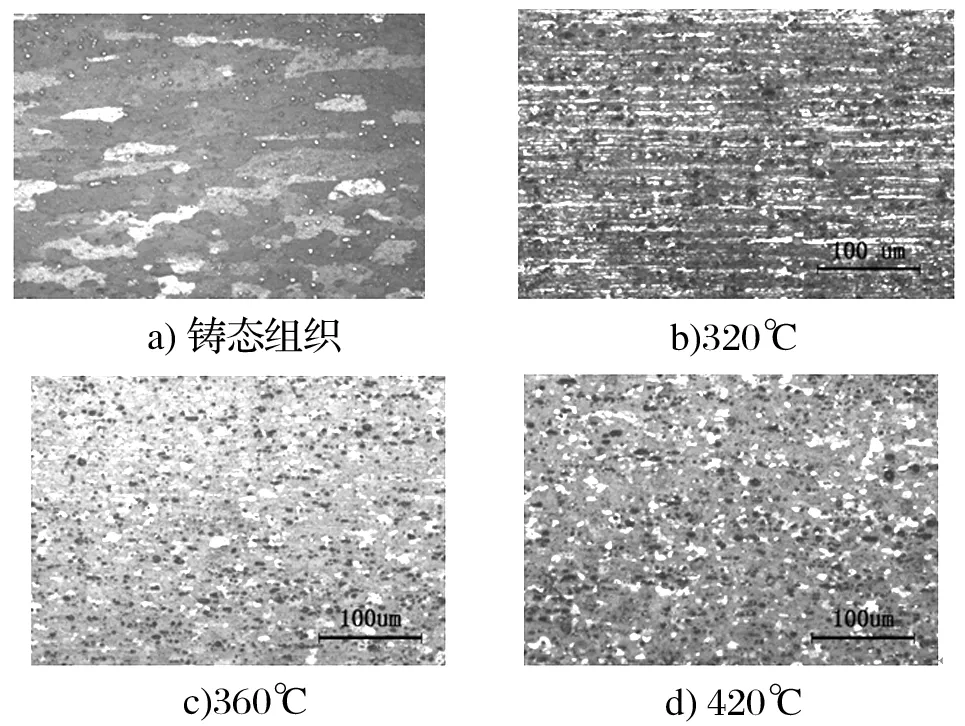

圖2 不同退火溫度偏光組織照片(×100)

圖2為典型偏光組織。鑄軋3004試驗料冷軋至0.9mm,冷軋總加工率為88%左右,分析認為,在此次冷軋變形下,材料內部晶粒已完全破碎,原鑄態組織(見圖2a)已被細長的纖維狀冷軋變形織構(見圖2b)替代,材料已達完全加工硬化狀態。隨著退火溫度的升高,原來的纖維狀冷軋變形織構逐漸減少,在退火溫度為420℃時基本消失;細小的晶粒逐漸增多,并均勻彌散分布。

分析認為,當退火溫度為220℃~290℃時,內部仍為細長的纖維狀冷軋變形組織,基本為回復階段,晶內位錯逐漸遷移,形成規則排列,但其內部還存在大量的位錯,此時強度略有下降,延伸率變化不大,晶內位錯不斷遷移、調整和排布,有序排列完成后形成亞晶織構,為形核創造了有利的條件;當退火溫度達到290℃~380℃時,原細長的纖維狀冷軋變形織構晶粒正逐漸被新的等軸晶粒替代見圖2(b、c),形成均勻細小的再結晶組織,隨退火溫度逐漸升高,晶粒逐漸增多。這一點從由圖1軟化曲線也可以看出,隨退火溫度升高,室溫抗拉強度、屈服強度逐漸降低,延伸率逐漸提高,當溫度繼續升高至380℃,抗拉強度、屈服強度迅速降低、延伸率迅速提高,溫度在400℃左右時基本完成了再結晶過程。

當退火溫度升高到400℃以上時,其晶粒并沒有長大,此時認為材料內部發生了第二相質點(Mn、Fe)Al6和Mg2Al3析出,并分布于晶內及晶界,這些第二相質點嚴重阻礙了位錯和晶界的遷移,阻止晶粒長大,形成細小的再結晶晶粒,同時也起著彌散強化的作用,并具有較高的變形抗力,這也是該合金在退火狀態也可保持較高強度的原因。

3.4 退火溫度對其彎曲性能的影響

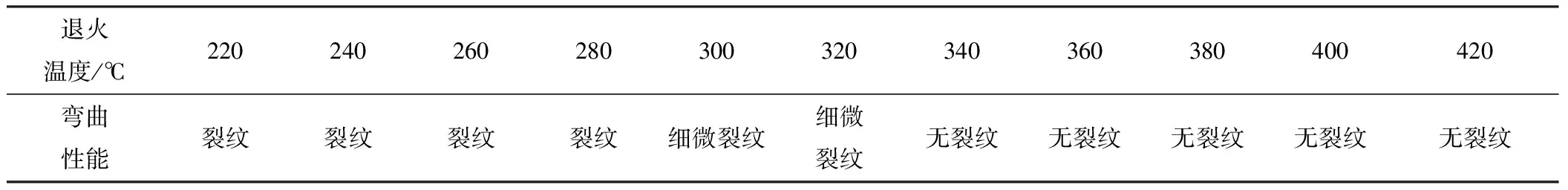

表2為試驗料的90°彎曲性能-退火溫度之間變化關系情況。由表2可看出,隨退火溫度升高,其90°彎曲性能向著較好方向發展,退火溫度在340℃以上時,其彎曲處無裂紋,因此退火溫度在340℃以上時利于材料的加工性能,溫度低于340℃時,不能滿足彎曲性能要求。

表2 不同退火溫度對彎曲性能的影響

4 結論

1)退火溫度約在220℃-400℃時,3004合金鑄軋料完成了再結晶過程;在380℃-400℃時形成彌散、細小均勻的晶粒,基本消除了晶內偏析現象;

2)退火溫度在340℃以上時,3004合金鑄軋料90°

折彎無裂紋。

[1] 肖亞慶,謝水生,劉靜安,等.鋁加工實用技術手冊[M].北京:冶金工業出版社,2005:71.

[2] L.F.蒙多爾福.鋁合金的組織與性能[M].王祝堂,等譯。北京:冶金工業出版社,1984.9.