GH3044的低周疲勞行為研究

張仕朝,于慧臣

(北京航空材料研究院,北京100095)

0 引言

高溫合金已廣泛應用于發動機高溫部件,比如,單晶高溫合金已成為發動機渦輪葉片的主要用材[1-2]。在實際服役條件下,高溫部件由于長期承受高溫及交變載荷的作用,在構件內部形成熱應力,同時受其他相關構件的尺寸限制而導致產生應變控制的低周疲勞損傷;因此,高溫應變疲勞所造成的損傷成為影響此類構件使用壽命的一個不容忽視的因素[3]。研究結果表明:溫度、應變速率、載荷保持時間和波形等試驗參數是影響高溫低周疲勞性能的主要因素[4-7]。高溫合金在循環變形過程中,可能會出現循環硬化或循環軟化,甚至還可能表現出初期硬化隨后軟化或反之[8-9],其循環特性主要取決于其本身的組織結構,高溫合金在低周疲勞下的斷裂行為的分析表明,疲勞裂紋萌生和擴展方式與蠕變與環境的作用以及循環變形機制有關[10-11]。

GH3044合金為固溶強化鎳基抗氧化合金,在900℃以下具有較高的塑性和中等的熱強性,并具有優良的抗氧化性能,適宜制造900℃以下長期工作的航空發動機主燃燒室和加力燃燒室零部件[12]。

通過對GH3044合金在應變控制模式下的室溫、600℃下的疲勞性能進行測試,對其循環應力-應變響應行為、應變-壽命關系等進行研究,總結該合金在應變控制的疲勞變形的一般規律,以期為提高該合金疲勞設計和定壽、延壽工作提供可靠的實驗基礎和理論依據。

1 試驗材料

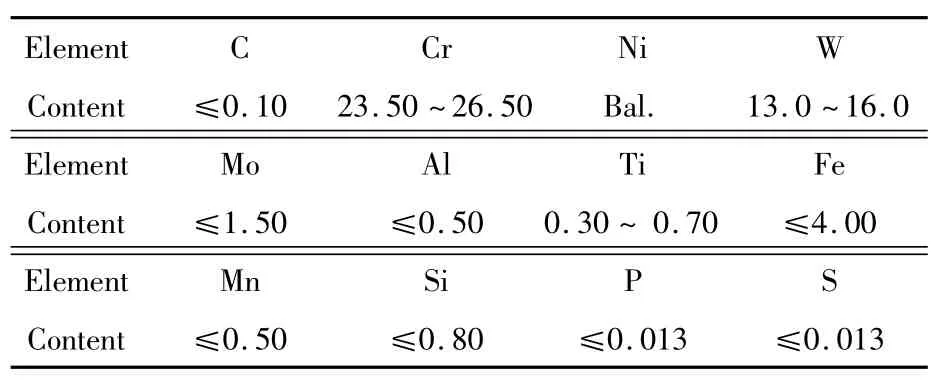

試驗用GH3044合金材料的密度為8.89×103kg/m3,其化學成分見表1。

表1 GH3044合金的化學成分(質量分數 /%)Table 1 Chemical composition of superalloy GH3044(mass fraction/%)

2 試驗方法

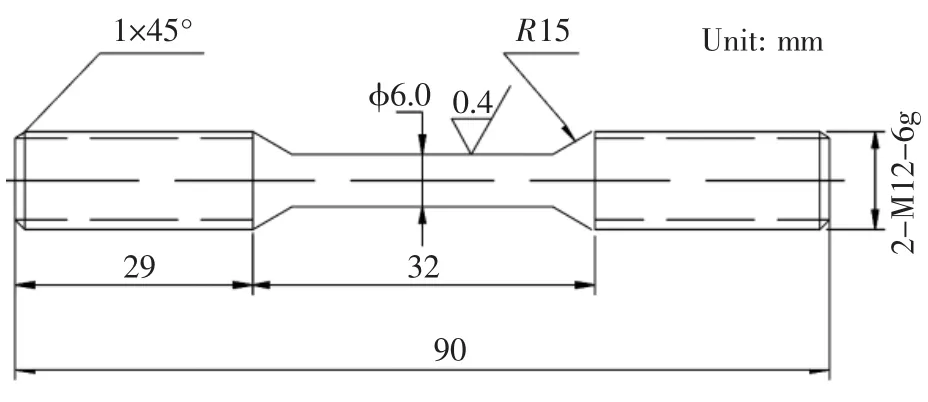

疲勞試驗采用的試樣尺寸如圖1所示。低周疲勞試驗是在島津EHF-EA10電液伺服疲勞試驗機進行,試驗采用軸向全應變控制,引伸計的標距為12 mm,引伸計通過石英刀口與試樣表面接觸測試標距內的應變。加載波形為三角波,應變比(最小應變與最大應變之比)為-1,實驗頻率為0.1~1 Hz,試驗溫度為室溫和600℃,高溫是通過爐內電阻絲輻射加熱試樣,由分布于標距附近的熱電偶控制溫度的波動,溫度波動控制在±2℃。實驗數據的采集由計算機完成,各個試驗均進行至試樣斷裂為至。試驗參照GB/T 15248—1994《金屬材料軸向等幅低循環試驗方法》[13]中的規定執行。

圖1 低周疲勞試樣Fig.1 Low cycle fatigue test specimen

3 試驗結果與分析

3.1 循環應力響應行為

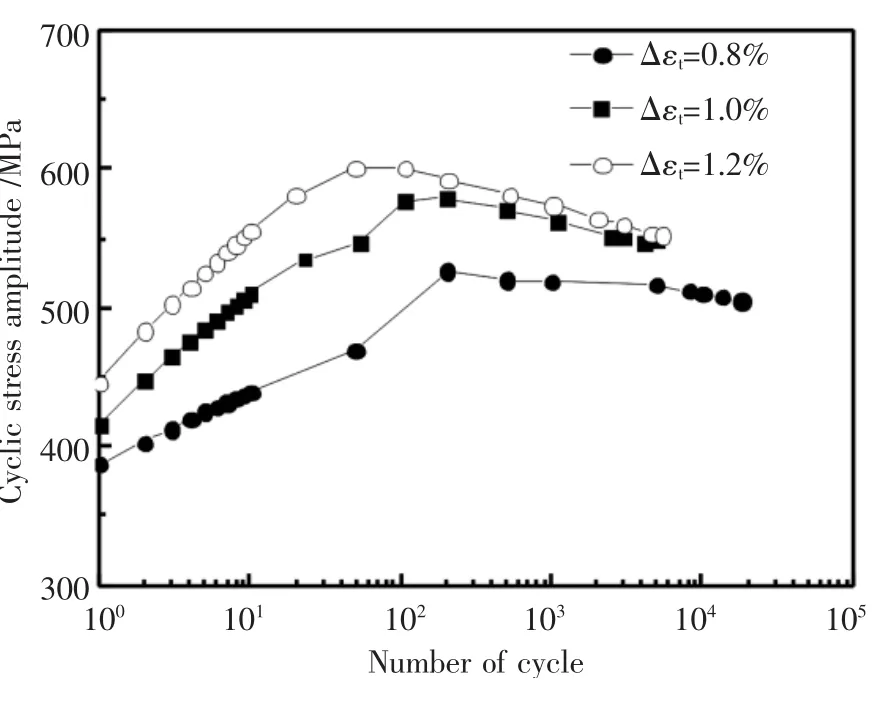

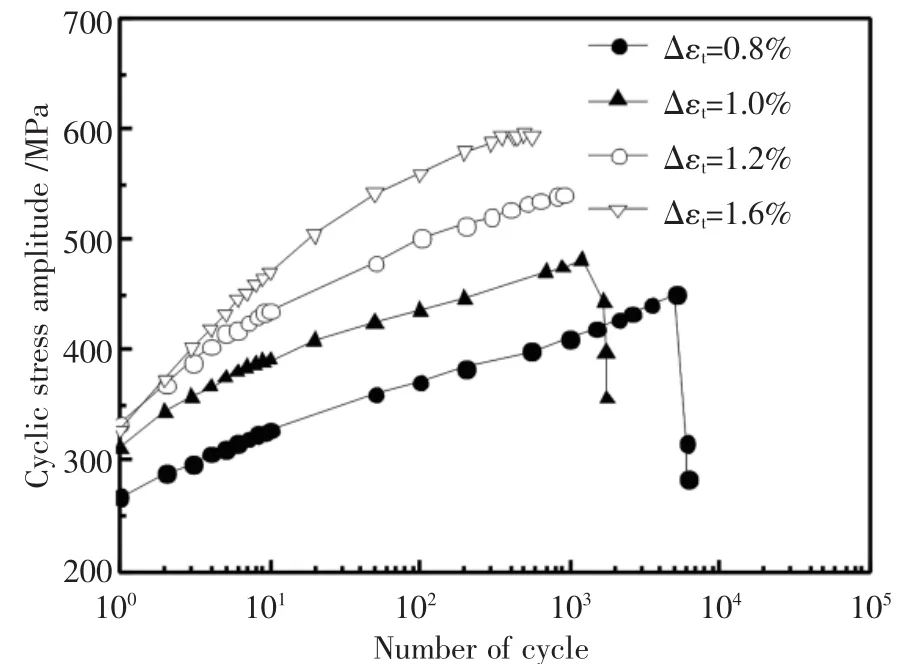

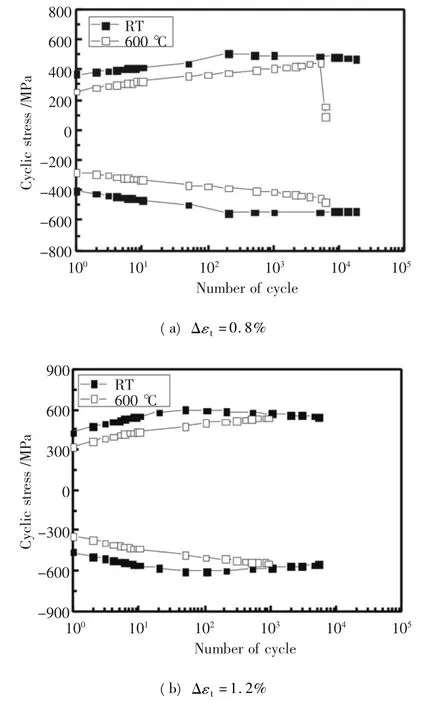

在低周疲勞測試中,對每一給定的總應變幅都記錄下應力值隨循環周次的變化情況。應力值隨循環周次的變化(即材料的循環應力響應曲線)宏觀反映了合金在不同溫度下及其他試驗條件下的應變硬化/軟化行為,是材料微觀組織變化的宏觀體現。圖2和圖3為分別為GH3044合金室溫和600℃下的循環應力響應曲線。由圖2可見,在不同的外加總應變幅下,GH3044合金室溫均表現為初始循環硬化現象,這是由于在疲勞循環變形過程中,位錯間以及位錯與析出相間的交互作用均會對位錯運動產生強烈的阻礙作用,使位錯塞積,這就必須增大外加載荷才能維持應變恒定,從而導致循環應力增加即發生循環應變硬化[14];隨著循環變形的進行,合金的應力幅值隨循環次數的增加而下降,這可能由于在循環的后期,材料出現疲勞損傷而導致應力下降。由圖3可以看出,該材料在600℃時不同應變幅下,均表現出循環硬化的現象,圖中還出現應力突然下降的階段,這種突然下降是由于經過多次的循環變形,材料出現疲勞損傷而進入失穩擴展階段。

圖2 GH3044合金室溫的循環應力響應曲線Fig.2 Cyclic stress response curves for different strain amplitudes at room temperature

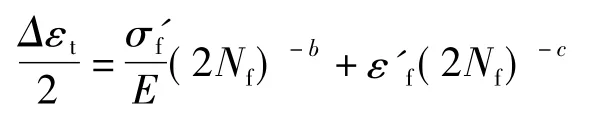

3.2 循環應力應變行為

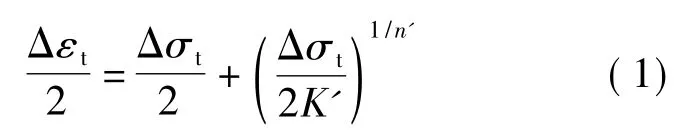

材料的循環應力-應變性能是低周疲勞的一個重要方面,反映了材料在低周疲勞下的真實應力應變特性。圖4所示為GH3044合金在室溫、600℃下的循環應力-應變關系,圖中數據點均由半壽命時的循環滯后回線求得。從圖中可看出溫度對循環應力-應變關系的影響,在同一應變幅下,室溫下的應力幅明顯高于600℃的值,圖中實線是通過對試驗數據擬合得到的近似曲線,可用式(1)來表示[15]:

圖3 GH3044合金600℃的循環應力響應曲線Fig.3 Cyclic stress response curves for different strainamplitudes at 600℃

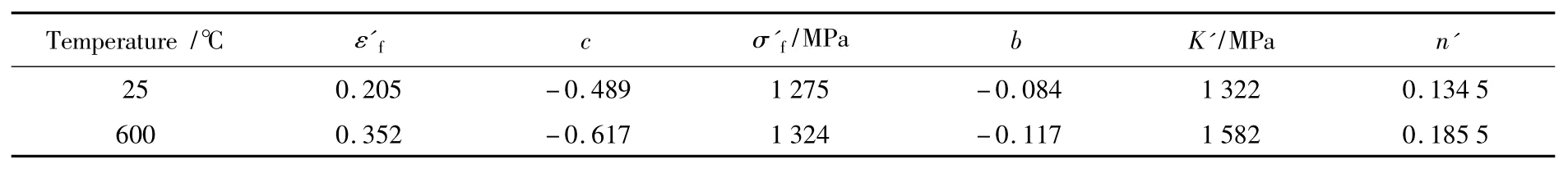

式中:Δσt/2為循環應力幅,Δεt/2為循環塑性應變幅,n'為循環硬化指數,K'為循環強度系數。對材料應力應變試驗數據進行回歸分析,確定出K'和n'。相應的分析結果見表2。

圖4 GH3044合金室溫和600℃的循環應力-應變曲線Fig.4 Cyclic stress-strain curves of GH3044 alloy at room temperature and 600℃

3.3 應變壽命曲線

對于由應變控制的低周疲勞實驗,材料的應變壽命通常采用Manson-Coffin公式[16]表示,即

式中:右邊第一項為彈性部分,第二項為塑性部分,其中,σ'f為疲勞強度系數,ε'f為疲勞延性系數,2Nf為斷裂時加載反向數,b為疲勞強度指數,c為疲勞延性指數,E取動態時彈性模量[17]。

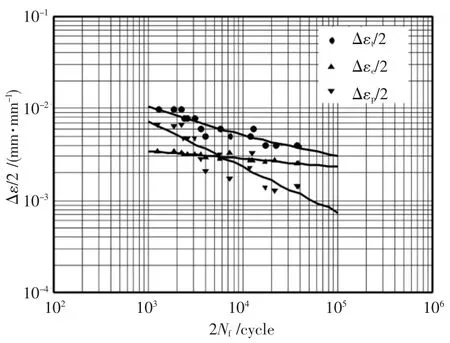

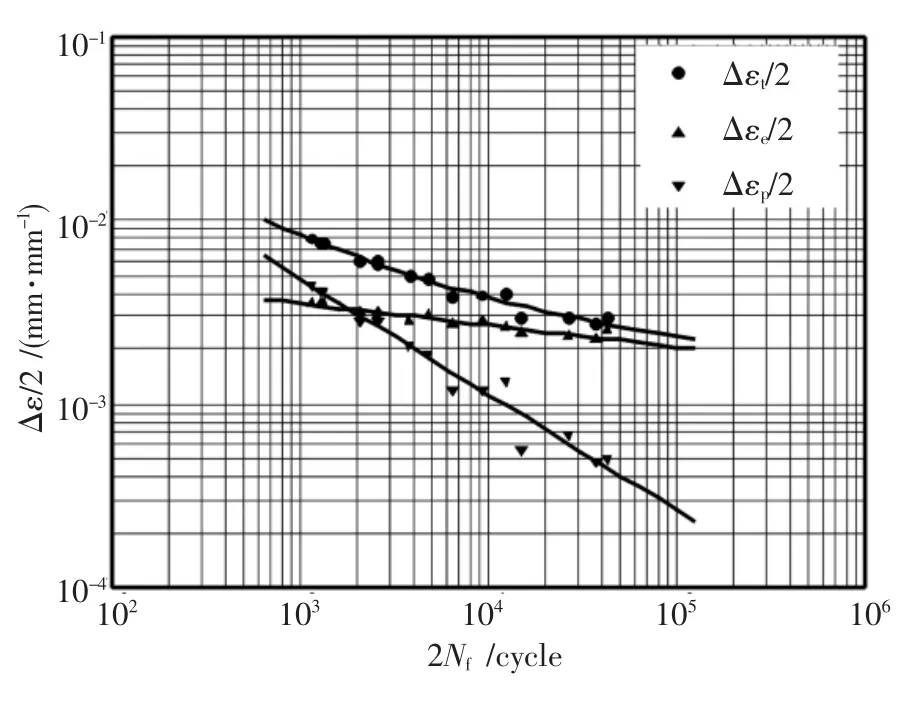

圖5和圖6分別為GH3044合金總應變幅、塑性應變幅和彈性應變幅與載荷反向周次之間的關系曲線,其中,塑性應變幅和彈性應變幅均由半壽命時的循環滯后回線求得。據此,在雙對數坐標下,用線性回歸分析的方法即可對GH3044合金不同溫度下的應變-疲勞壽命進行分析,進而確定出GH3044合金不同溫度下的應變疲勞參數的具體數值。相應的結果見表2。

圖5 GH3044合金室溫的低循環疲勞曲線Fig.5 Low cycle fatigue curves of GH3044 alloy at room temperature

圖6 GH3044合金600℃的低循環疲勞曲線Fig.6 Low cycle fatigue curves of GH3044 alloy at 600 ℃

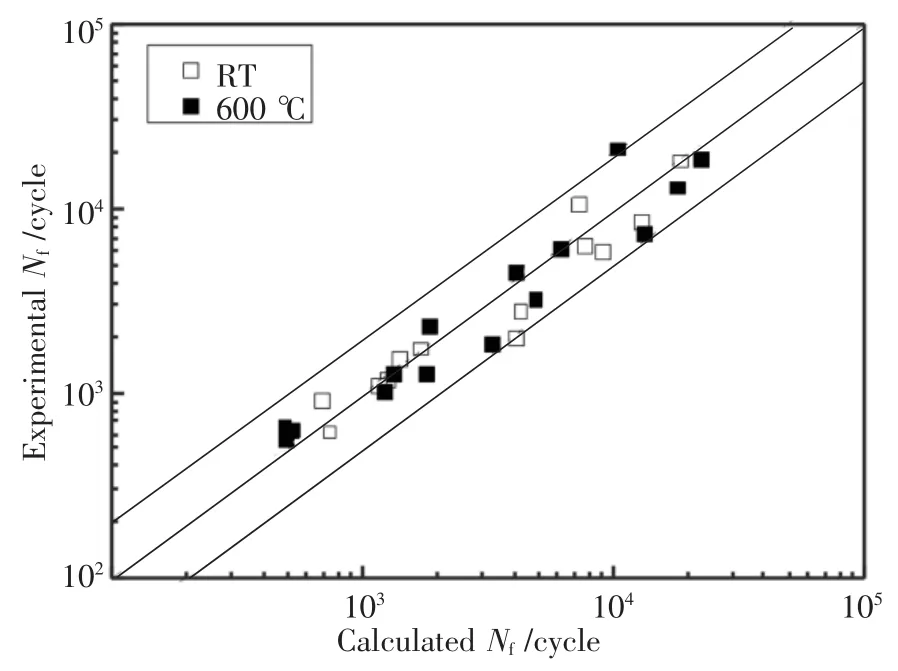

圖7給出了M-C模型預測結果比較,由圖可以看出,M-C模型預測的精度較高,數據均在±2倍分散帶范圍內。

3.4 溫度的影響

圖8為GH3044合金的循環應力行為即疲勞循環次數和應力峰谷值的關系。由圖8可以看出,高應變下的疲勞應力峰谷值比低應變大,在600℃時,在疲勞最后階段即疲勞裂紋快速擴展階段應力峰值很快下降,材料最終斷裂失效。在相同應變條件下,疲勞裂紋萌生和擴展區的疲勞應力峰谷值隨溫度的升高而降低。這是因為低周疲勞應變屬于局部應變范圍,其變形只在裂紋尖端一小區域內發生,當溫度升高時材料本身衡量裂紋擴展的應力強度因子隨之降低,并且由于高溫氧化的作用導致了在高溫下只需要較小的應力疲勞裂紋便可以生長。當試驗溫度不同時,在較高應變條件下,應力峰谷值相差小于低應變時的應力峰谷值相差,這是因為高應變下裂紋暴露在空氣中的時間相對較短,氧化作用不如低應變時的明顯。金屬的強度一般隨溫度的升高而下降,在高溫疲勞中,氧化起著關鍵的作用,疲勞過程中形成的保護性氧化膜會由于循環載荷造成反向滑移而發生破壞,引起裂紋從氧化裂紋處萌生并向基體內生長,裂紋的擴展速度也會由于高溫環境的氧化作用而加大[18]。

表2 GH3044合金不同溫度下的低周疲勞參數Table 2 Low cycle fatigue parameters for GH3044 superalloy at different temperatures

圖7 Manson-Coffin模型壽命預測結果Fig.7 Life prediction result by Manson-Coffin model

圖8 GH3044合金不同應變時應力與疲勞次數的關系Fig.8 Relationship between stress and number of fatigue cycles under different strains for GH3044 superalloy

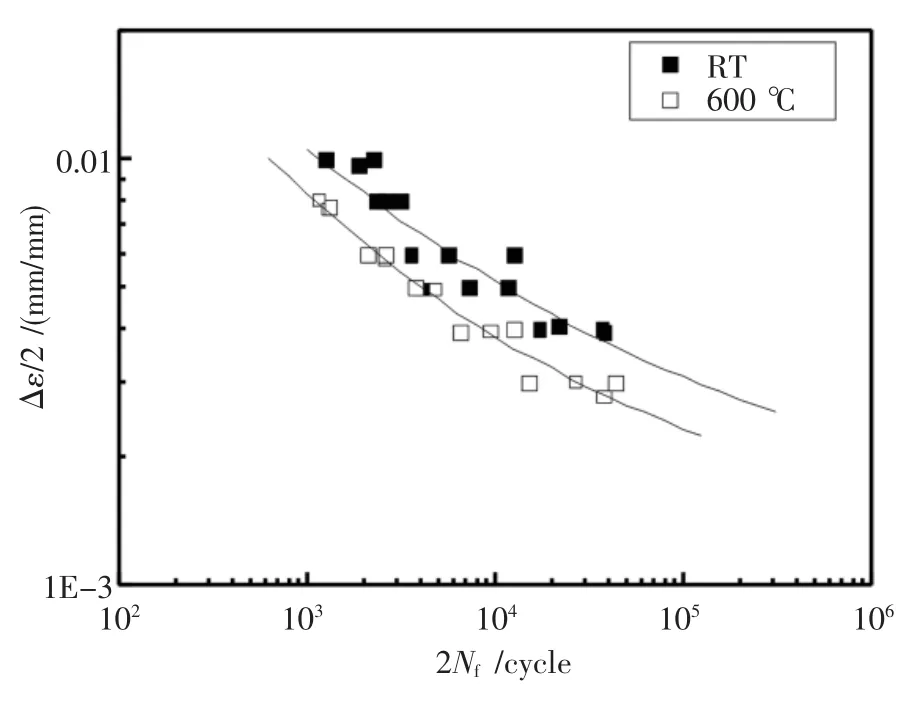

圖9為GH3044合金不同溫度下的低周疲勞性能,由圖可以看出,材料的低周疲勞壽命不僅取決于外加應變范圍的大小,而且與溫度密切相關,總體來說,外加應變范圍越大,疲勞壽命越低。在同一應變幅下,溫度越高,相應的疲勞壽命越低。

圖9 不同溫度下的應變壽命-曲線Fig.9 Low cycle fatigue at different temperatures

4 結論

1)GH3044合金室溫和600℃下循環初期均表現為循環應變硬化的特征;

2)GH3044合金的應變疲勞壽命與塑性應變幅、彈性應變幅間的關系分別服從Manson-Coffin關系式,預測精度在±2倍分散帶以內;

3)溫度對GH3044合金的低周疲勞性能有很大的影響,在相同的應變幅下,隨溫度的升高,低周疲勞壽命縮短。

[1]張兵,何玉懷,韓梅,等.單晶高溫合金渦輪葉片榫齒裂紋原因分析[J].失效分析與預防,2010,5(1):60-64.

[2]Zhang B,Tao C H,Lu X,et al.Recrystallization of a single crystal nickel-base superalloy[J].Journal of Iron and Steel Research,International,2009,16(6):75 - 79.

[3]姚俊,郭建亭,袁超,等.鑄造鎳基合金K52的低周疲勞行為[J].金屬學報,2005,41(4):357 -362.

[4]Lee S Y,Lu Y L,Liaw P K,et al.Hold-time effects on elevated-temperature low-cycle-fatigue and crack-propagation behaviors of HAYNES 188 superalloy[J].Journal of Materials Science,2009,44(11):2945-2956.

[5]張國棟,何玉懷,蘇彬,等.應變速率對IC10合金1 100℃低周疲勞性能的影響[J].失效分析與預防,2009,4(4):196-199.

[6]黃志偉,袁福河,王中光,等.鑄造鎳基高溫合金M963的高溫低周疲勞行為[J].金屬學報,2007,43(7):678-682.

[7]于慧臣,李影,張國棟,等.一種定向凝固鎳基高溫合金的高溫低周疲勞行為[J].失效分析與預防,2008,3(1):1-6.

[8]Ye D Y,Ping D H,Wang Z L,et al.Low cycle fatigue behavior of nickel-based superalloy GH4145/SQ at elevated temperature[J].Material Science and Engineering A,2004,373(1 -2):54-64.

[9]McDaniels R L,Chen L,Steward R,et al.The strain-controlled fatigue behavior and modeling of Haynes HASTELLOY C-2000 Superalloy[J].Material Science and Engineering A,2011,528(12):3952-3960.

[10]Zhou H,Ro Y,Harada H,et al.Deformation microstructures after low-cycle fatigue in a fourth-generation Ni-base SC superalloy TMS-138[J].Material Science and Engineering A,2004,381(1-2):20-27.

[11]黃志偉,袁福河,王中光,等.M38鎳基高溫合金高溫低周疲勞性能和斷裂機制[J].金屬學報,2007,43(10):1025-1030.

[12]《中國航空材料手冊》編輯委員會.中國航空材料手冊(第2卷):變形高溫合金鑄造高溫合金[M].北京:中國標準出版社,2002:203-204.

[13]GB/T 15248—94金屬材料軸向等幅低循環疲勞試驗方法[S],1994.

[14]王拴柱.金屬疲勞[M].福州:福建科學技術出版社,1985:54-59.

[15]Suresh S.材料的疲勞[M].王中光,等譯.北京:國防工業出版社,1999.

[16]Standard E606.Standard Practice for Strain-Controlled Fatigue Testing[S],2004.

[17]張國棟,蘇彬,王泓,等.彈性模量對低周疲勞性能參數的影響[J].航空動力學報,2005,20(5):768-771.

[18]楊鐵洪,王德志,程仕平.GH4033鎳基合金高溫低周疲勞行為的研究[J].金屬熱處理,2006,7(31):26-27.