不同拉伸速度下的碳布/環氧樹脂復合材料聲發射評價

盧 超,丁 鵬,陳振華,謝小林

(無損檢測技術教育部重點實驗室(南昌航空大學),南昌 330063)

0 引言

碳纖維復合材料是一種綜合性能良好的新型結構材料,歐美日等國家都將其列為國家優先重點發展計劃[1]。目前,碳纖維復合材料在飛機、導彈、火箭等眾多領域發揮著不可替代的作用。例如,“神七”飛船所用的材料中,碳纖維復合材料的使用量占很大比例。此外,碳纖維復合材料在小型商務飛機和直升飛機、軍用飛機、大型客機上的使用量也分別占到70% ~80%、30% ~40%、15% ~50%[2]。由于技術原因,我國碳纖維復合材料在近幾年才成功地實現國產化和產業化。這預示著我國碳纖維復合材料的應用進程的加速,因此,更方便快捷評價材料性能,預測材料缺陷的無損檢測方式也將隨之發展與應用。

聲發射是指材料中局部源快速釋放能量產生瞬態彈性波的現象,也稱為應力波發射。材料在應力作用下的變形與裂紋擴展,是結構失效的重要機制[3-4]。在對復合材料性能測試方面,傳統方法常單純使用力學方法或通過斷口方式研究[5-7],但力學實驗研究的過程比較復雜,結合聲發射檢測可以對評價過程進行優化。國內外學者對于單向纖維復合材料以及其他材料都做過基于聲發射檢測的材料損傷性能分析,取得了一些成果[8-12];但是對于碳布/環氧樹脂復合材料,由于組分復雜,尤其對于航空用碳布不易得到,研究較少,而對于在考慮不同加載速度對碳布/環氧樹脂復合材料損傷影響方面,相關的研究也相對較少。筆者通過不同加載速度,用聲發射監測加載斷裂過程,從而判斷碳布/環氧樹脂復合材料的失效參考載荷。

1 試驗方法

1.1 試樣

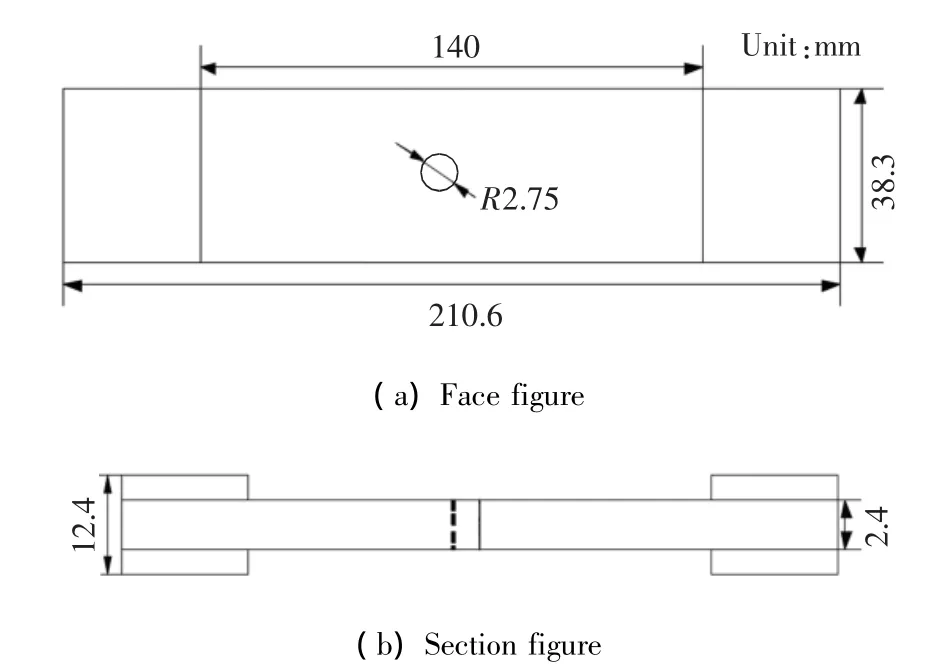

試樣采用牌號為G803/5224的平紋編織碳布/環氧樹脂預浸料制成,碳纖維的體積分數為60%~70%。試樣的左右兩端黏有用7層玻璃纖維增強型環氧樹脂制作的加強片,加強片和試樣表面用砂紙打磨并用丙酮清洗后用環氧膠黏劑黏接。按照GB/T 1447—2005纖維增強塑料拉伸性能試驗方法的要求制作試樣,其形狀及尺寸見圖1。拉伸試樣是在同批次、同條件下制備的。試樣層數為8層,鋪層角度為0°和45°。試樣中間開直徑為5.5 mm的圓孔。

圖1 試樣形狀及尺寸圖Fig.1 Shape and size of the specimens

1.2 試驗過程

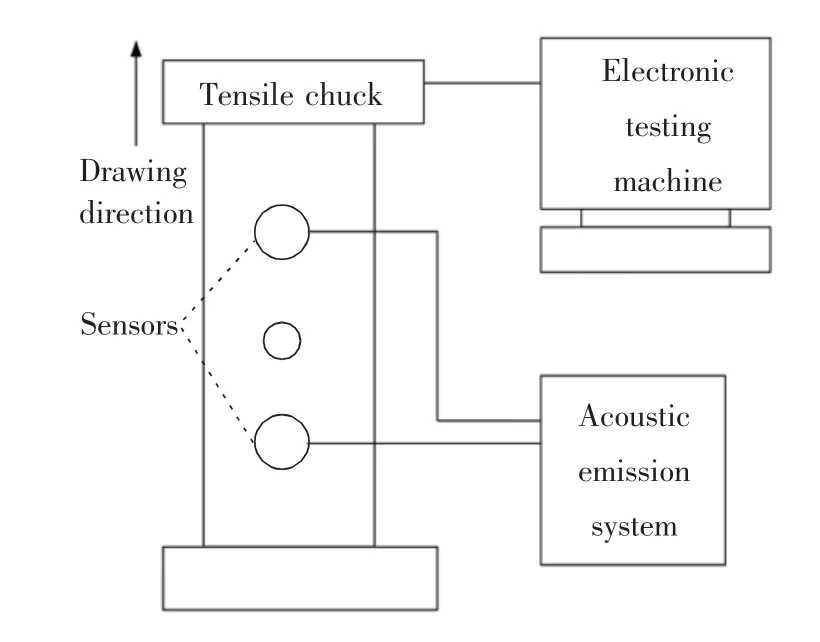

試驗采用濟南電子試驗機廠生產的WDW-50微機控制電子試驗機,聲發射信號采集系統為美國物理聲學公司生產的PCI-2聲發射檢測設備,接收傳感器同樣為美國物理聲學公司生產的匹配R15α傳感器,用凡士林做耦合劑,傳感器間距為100 mm。實驗設備裝配圖如2所示。

將聲發射檢測儀器前置放大增益設置為20 dB,根據環境噪聲以及探頭布置距離設置門檻值為45 dB,采樣率設置為2 MHz,模擬濾波設置范圍為20~3 000 kHz,采樣長度3 k。用微機控制電子試驗機分別以1、2、5 mm/min的速率拉伸試樣,直至試樣斷裂,同時用聲發射設備采集拉伸過程中產生的聲發射信號。各不同拉伸速度的試樣分別以試樣A、試樣B、試樣C表示。

圖2 實驗設備裝配圖Fig.2 Assembly diagram of test equipment

2 結果及分析

2.1 時間相關圖評價

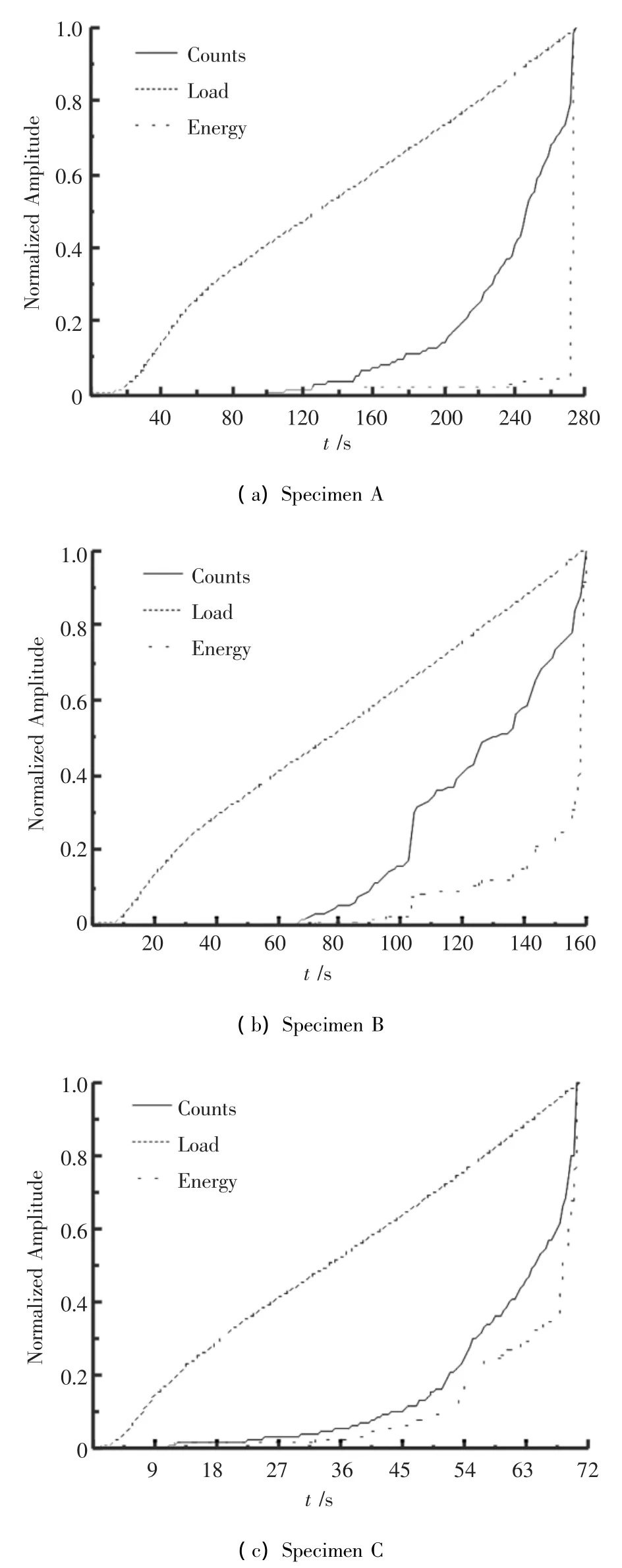

將3種試樣在加載過程中采集到的聲發射信號歸一化后的累積能量、累積計數和載荷隨時間的變化情況建立相關關系,結果如圖3所示。累積能量是指拉伸過程中產生的聲發射信號的能量和,是聲發射信號波形包絡線下的面積的累積數據,單位為(μV)2。

通過3類試樣的歸一化累積能量、累積計數和載荷與時間的相關圖可以發現:試樣A在加載過程中,前半段時間計數、能量累積變化緩慢,在160 s出現轉折點,此時對應的載荷約為最大載荷的60%;而在轉折點后到試樣斷裂前的時間段內,能量累積速率又變得較平緩,在約270 s時能量累積達到最大值,試樣斷裂。此過程中,能量、計數累積較慢,這說明加載速度較低時,缺陷出現及擴展的速率也較低;以2 mm/min進行加載的試樣B,在100 s以后出現累積能量的轉折點,此時對應的載荷約為最大的載荷的60%,在約140 s處出現第二次較大轉折,此時對應載荷為最大載荷的80%左右,之后聲發射能量迅速累積,試樣斷裂,能量釋放達到最大值。以5 mm/min進行加載的試樣C,整個過程中聲發射信號都較快增長,在54 s時出現轉折點,此時對應的載荷為最大載荷的75%左右,此后聲發射信號能量、計數累積速率均有所加快,試樣斷裂。

圖3 時間相關圖Fig.3 Time correlation diagram of specimen

通過以上分析可以清楚地發現,隨著加載速度的提高,能量曲線的斜率增大,說明聲發射能量的累積速率提高。同時可以發現,隨著加載速度的增大,聲發射信號產生的時間前移;但是3種加載速度的聲發射能量、計數累積轉折點的范圍都在最大載荷的60% ~80%范圍內,因此,考慮到實際應用中較少出現連續受載情況,將最大載荷的70%作為臨界失效載荷。在時間相關圖的載荷曲線上,初始部分呈現曲線的原因是在拉伸過程中夾頭逐步夾緊試樣造成的。

2.2 載荷相關圖評價

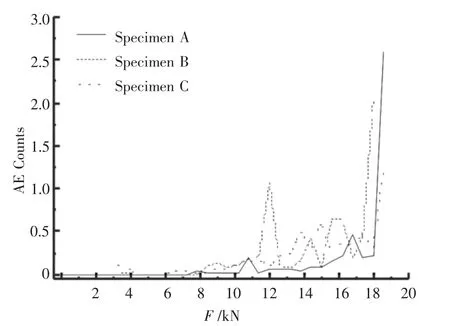

通過2.1節分析,在最大載荷的60% ~80%載荷范圍可以出現聲發射信號累積能量、累積計數的轉折點,因此,將聲發射信號與載荷建立相關圖。將每0.3 kN內發生的聲發射計數、能量、持續時間累積,構建新的相關圖,發現這3個相關圖的形式是相同的,因此,僅以計數-載荷相關圖進行分析。計數-載荷相關圖如圖4所示。

圖4 計數-載荷相關圖Fig.4 Counts-Load correlation diagram of the specimens

通過新構建的計數-載荷相關圖可以看到,加載速度對碳布/環氧樹脂復合材料的最大承受載荷幾乎沒有影響,最大損傷載荷都在18 kN左右。對比3條曲線可以看到明顯的次峰,次峰出現在最大載荷的65% ~85%范圍內,這與時間相關圖上累積計數的轉折點所對應的失效參考載荷一致。試樣A分別在11 kN和16 kN出現次峰,在2個次峰之間的加載段內,聲發射信號計數平緩增長。試樣B在12 kN出現一個較高的次峰,試樣斷裂前聲發射信號未出現更高的峰值。試樣C出現相似的規律,開始時聲發射信號平緩,在出現次峰后繼續承受一段時間的載荷才發生斷裂。因此,通過分析計數-載荷相關圖,可以將臨界失效載荷確定在11~16 kN,即最大載荷的70% ~80%范圍內,在此范圍之前產生的聲發射信號較少,而在此范圍以后聲發射信號會在較小的載荷變化范圍內突增,試樣斷裂。

3 結論

1)聲發射檢測對于評價材料性能方面存在較好的優勢,通過聲發射信號累積計數、累積能量等特征參數就能夠比較準確的評價材料加載過程中的損傷情況。

2)以不同的加載速度對試樣進行拉伸后發現,加載速度越大,聲發射信號出現的時間提前,但是加載速度對臨界失效載荷值影響較小。

3)對于碳纖維復合材料,可以將最大承載載荷的70%~80%作為碳布/環氧樹脂復合材料的失效參考載荷,加載速度較大時可以將最大承載載荷的70%作為材料失效的參考載荷,而加載速度較小時,可以將最大承拉載荷的80%作為材料的失效參考載荷。

[1]益小蘇.先進復合材料技術研究與發展[M].北京:國防工業出版社,2006:1 -44.

[2]王春靜,代云霏.碳纖維復合材料在航空領域的應用[J].機電產品開發與創新,2010,23(2):14 -15.

[3]李家偉,陳積愗.無損檢測手冊[M].北京:機械工業出版社,2002:244-255.

[4]《國防科技工業無損檢測人員資格鑒定與認證培訓教材》編審委員會.聲發射檢測[M].北京:機械工業出版社,2005:1-6.

[5]陳新文,馬麗婷,李曉駿,等.玻璃布增強環氧復合材料拉伸疲勞失效判據[J].失效分析與預防,2010,5(4):216-220.

[6]張興金,鄧忠林.碳纖維復合材料增強鋁合金梁的界面應力分析[J].飛機設計,2010,30(3):45-47.

[7]汪喜和,陳永,劉圣新,等.顆粒增強SiCp/6061Al復合材料焊接接頭組織與拉伸斷裂行為[J].失效分析與預防,2007,2(3):7-11.

[8]Kostopoulos V,Loutas T H,Kontsos A,et al.On the identification of the failure mechanisms in oxide/oxide composites using acoustic emission[J].NDT & E International,2003,36(8):571-580.

[9]Pasi A,Lippo V J L,Arzu T,et al.Acoustic emission analysis of fiber-reinforced composite in flexural testing[J].Dental Materials,2004,20(4):305 -312.

[10]Gregory N M.Modal acoustic emission of damage accumulation in a woven SiC/SiC composite[J].Composites Science and Technology,1999,59(5):687 -697.

[11]賈莉莉,王汝笠.鋼筋混凝土材料損傷的聲發射信號處理[J].科學技術與工程,2009,(14):4232 -4237.

[12]張志鎮,高峰,徐小麗.花崗巖單軸壓縮的上發射特征及熱力耦合模型[J].地下空間與工程學報.2010,6(1):70-74.