TC4鈦合金耳片斷裂原因分析

董唯莉,朱海銀,趙 云

(中航工業沈陽飛機工業(集團)有限公司,沈陽110850)

0 引言

由于鈦合金具有高的比強度,較寬的工作溫度范圍和優異的腐蝕抗力,因而在航空及宇航工業得以廣泛應用[1]。目前飛機的減速板梁、減速板接頭、框等關鍵部位均由鈦合金制造。鈦合金具有較強的缺陷敏感性,因而鈦合金零部件加工、裝配和使用過程中的任何機械損傷都可能會導致鈦合金零部件的失效,甚至發生嚴重斷裂事故。鈦合金零部件在使用過程中曾出現過多次斷裂事故,其中絕大多數事故與疲勞有關[2-3];因此,疲勞抗力是衡量鈦合金零部件可靠性最重要的指標之一。鈦合金的疲勞抗力,與其零部件表面的受損狀態(如污染、劃傷、磨損等)有關。

某飛機在飛行一段時間后,與作動筒相連的減速板接頭一個耳片發生斷裂。飛機共飛行297 h,307個起落。減速板接頭材料牌號為TC4,由自由鍛件經機加而成,機加后經真空退火。

通過對減速板接頭斷裂耳片進行外觀檢查、斷口宏微觀觀察、化學成分分析、金相組織檢驗等,以確定耳片的斷裂性質及斷裂原因,并提出建議從而為此類故障的分析提供借鑒。

1 試驗過程與結果

1.1 外觀檢查

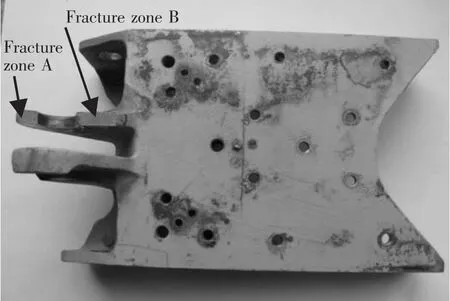

減速板接頭斷裂的外觀形貌及斷裂部位見圖1,斷口分別編號為斷口A和斷口B。

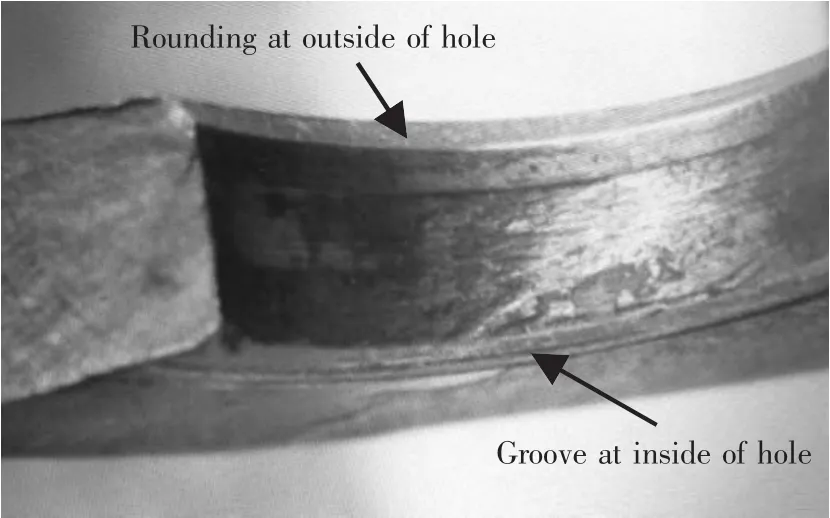

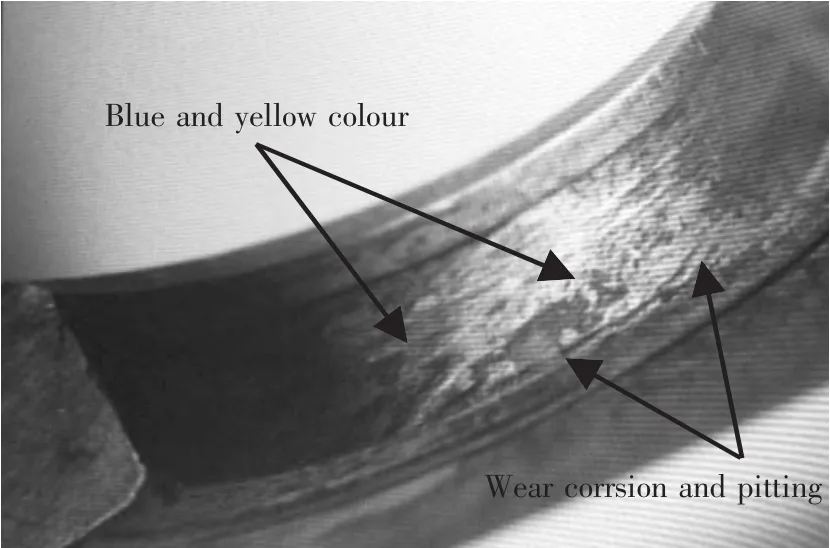

減速板接頭上有2個耳片,作動筒與通過耳片孔的螺桿與減速板接頭相連。減速板接頭的一個耳片沿與零件板面相平行的方向,幾乎穿過耳片內孔的直徑斷裂。2個耳片孔均在外側有倒角,內側無倒角。斷裂的耳片孔內側表面磨出深約1 mm,寬約1.5 mm的凹槽(圖2)。在耳片孔壁存在程度不等的磨痕、磨蝕麻坑和因摩擦熱引起的藍色、黃褐色變色特征(圖3)。

圖1 減速板外觀形貌及接頭斷裂位置Fig.1 Appearance of the part and fracture position

圖2 耳片孔外側倒角及內側凹槽Fig.2 Rounding at outside of hole and groove at inside of hole

圖3 耳片孔壁的磨痕、磨蝕麻坑Fig.3 Blue and yellow zones as well as wear corrosion and pitting

1.2 斷口宏觀觀察

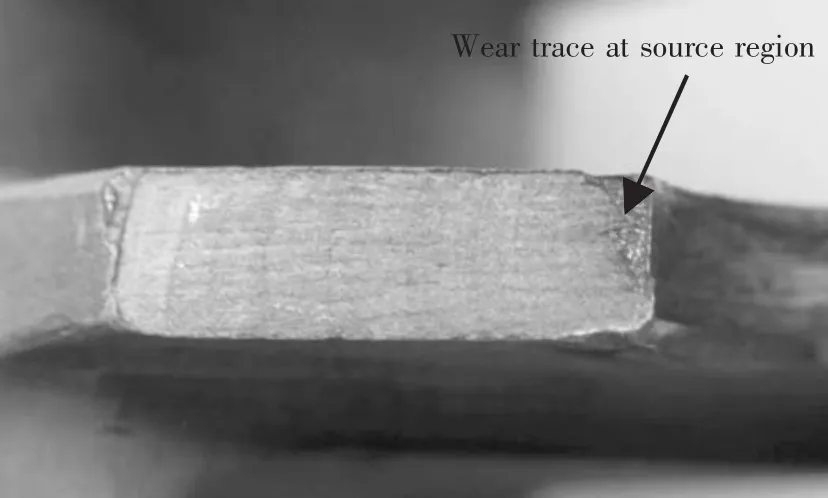

2個斷口均呈現明顯的疲勞弧線,擴展區面積較大,瞬斷區面積較小。斷口A的宏觀形貌見圖4,可見斷裂起始于孔角處;斷口B的宏觀形貌見圖5,可見斷裂源區磨損較嚴重,依據疲勞弧線的擴展方向判斷,斷裂應起始于孔壁,在斷口局部有明顯的磨損痕跡。斷口上疲勞裂紋擴展區域所占比例均較大,表明減速板承受的工作應力不大。

圖4 斷口A宏觀斷口形貌Fig.4 Appearance of fracture zone A

圖5 斷口B宏觀斷口形貌Fig.5 Appearance of fracture zone B

1.3 化學成分分析

對斷裂件基體材料進行了化學成分分析,結果表明符合TC4鈦合金標準要求。

1.4 金相檢驗

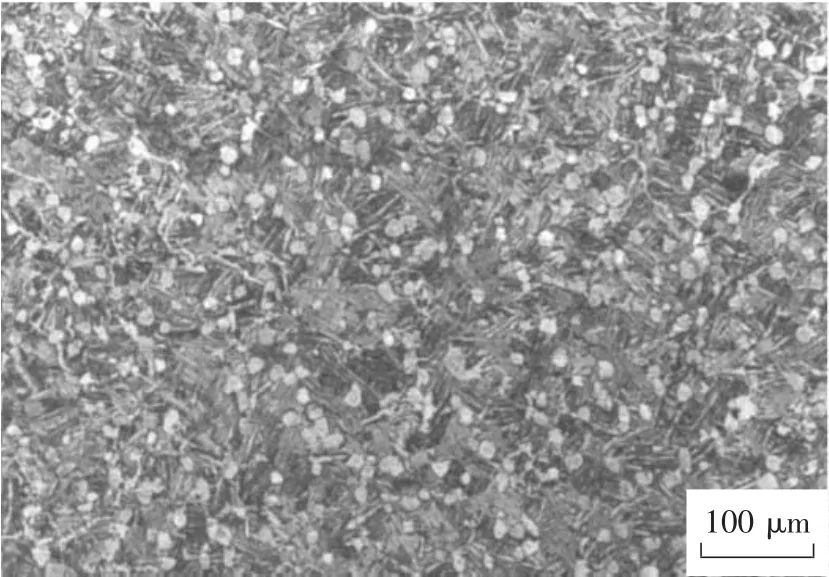

對斷裂件基體材料進行金相組織檢查,結果表明符合TC4鈦合金正常退火組織標準要求,為α+β雙相組織,其金相組織見圖6。

2 受力情況分析

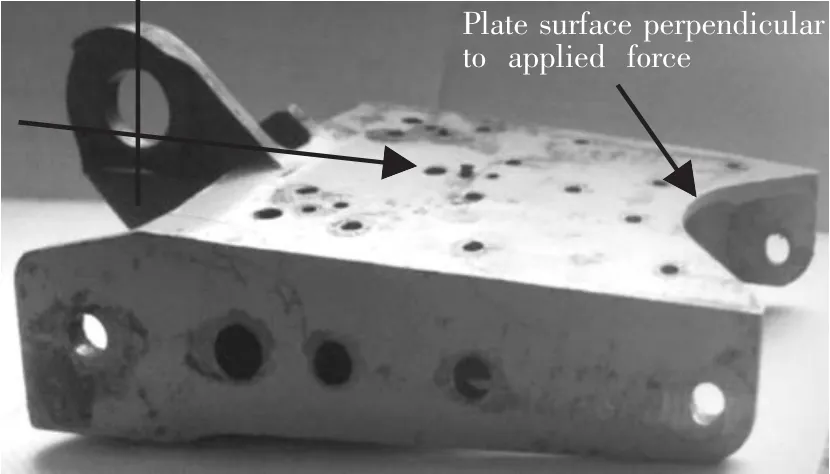

零件工作時的主應力垂直于零件板面,該應力靠與耳孔相連接的鋼螺桿來施給(圖7)。耳孔尺寸精度為 φ15H9,經查手冊,耳孔偏差為φ,即孔最大尺寸為15.048 mm,最小尺寸為15.00 mm。螺桿尺寸精度為φ15f9,材料牌號為Cr17Ni2,經查手冊,螺桿偏差為φ,螺桿最大尺寸為14.984 mm,最小尺寸為14.941 mm;因此,耳孔與螺栓之間的連接是間隙配合,裝配時要求涂潤滑脂。由于在收放減速板過程中耳孔與螺栓桿要發生相對轉動,但工作時兩者相對轉動的弧度不大,而轉動時的速度較大,有一定的滑動和撞擊。

圖6 斷裂件基體金相組織Fig.6 Metallographic structure of the fractured part

零件工作狀態是減速板放下的狀態。此時,減速板前方受到有一定振動的強大氣流的沖擊力,耳孔承受著與板面相垂直的由連接螺桿施給的拉應力(圖7)。如果耳孔與螺桿之間配合間隙恰當,則耳孔僅受此拉應力。但如果間隙配合不恰當、潤滑不好等,則在承受該拉應力的同時,還受到耳孔與螺桿之間的接觸摩擦和微動磨損的影響。接觸摩擦和微動磨損是這樣產生的:在減速板工作過程中,耳孔與螺栓之間存在微動和磨損,根據減速板的服役載荷,在該故障件的起源位置處易產生磨損。正是由于這種接觸微動摩損,在該處產生微動磨損疲勞損傷,繼而萌生疲勞裂紋,經歷一段疲勞穩態擴展后,最終導致耳片斷裂[4-6]。

圖7 零件受力方向示意圖Fig.7 Force diagram of the part

關于在耳孔整個圓周上所受的由螺桿施加的何處接觸壓應力最大的問題,很明顯,在耳孔的頂點,即與斷裂源點相隔90°處無疑是最大的,通過強度復核,該處承受的拉應力較小,因此,通常不易產生純粹的拉應力疲勞裂紋。

資料表明,孔與桿間隙配合過大,會降低微動磨損疲勞壽命,當孔大于桿0.07% ~0.08%時要比孔大于桿0.5%的微動磨損疲勞壽命大3倍。

3 分析與討論

從以上試驗結果與分析可見,減速板接頭耳片是比較典型的由微振接觸摩損所引發的疲勞破壞,其疲勞源屬微動磨損失效范疇。斷裂失效是由機械微動接觸摩蝕和伴隨的金屬溫升(本案例中從藍顏色來看,該溫升達500℃左右)共同作用的結果。

微動磨損是一種磨蝕現象,它產生于承受著有相當小(0.1~10 μm)振幅的2個緊配合接觸面之間。通常,磨損伴隨有溫升引起的氧化,因此,它是機械與化學協同作用的結果。氧化產物的碎化會形成高硬度的細屑,由此加速了磨損。

微動磨損與一般的摩擦磨損的區別是,一般的摩擦損傷其表面間的相對運動是單方向長距離,或長距離往返的,它產生的碎屑能被自身的運動予以排除,而微動磨損只作小幅值的振動,其磨屑只能存積在兩接觸面之間,難以排出。

盡管微動磨損機理的某些行為尚未完全了解,但從過程來說,大致可分為3個階段:1)開始黏著—拉脫;2)伴隨有氧化碎屑產生的微振動;3)在接觸區萌生疲勞裂紋。

為防止產生此類失效再次發生,可選擇耳片與連接螺桿之間的最佳配合間隙和始終保證有良好的潤滑。從實際情況看,出現同類型的故障極少,表明絕大多數的配合和潤滑是良好的。

涉及到材料問題,有文獻指出:“鈦合金的缺點是耐磨性差和在某些情況(例如高溫、與干鹵化物接觸)下化學活性高。受摩擦時,鈦及其合金存在著黏結和擦傷的傾向。當制造長期在較大壓強條件下工作的零件必須考慮這一點”[7]。另有資料表明,鈦合金導熱性差,摩擦系數大,抗磨性也差,對微動磨損極為敏感。

4 結論

1)減速板接頭耳片的斷裂性質為疲勞斷裂,其斷裂源是由微動磨損引發的。

2)減速板作動筒連接耳片的材質符合技術要求。

3)為避免再次發生此類失效,應盡量使耳片孔與連接螺桿之間保持良好的配合間隙。在使用期間,應定期檢查耳孔內壁與螺桿表面之間潤滑狀況,保證處于良好潤滑狀態。

[1]陳星,董志國,姜濤,等.富氧層對鈦合金直角接頭開裂的影響[J].失效分析與預防,2011,6(3):178-180.

[2]龐小超,白明遠.鈦合金螺栓斷裂原因分析[J].失效分析與預防,2011,6(3):182 -184.

[3]張衛方,劉慶瑔,陶春虎.鈦合金損傷與預防的研究進展[J].材料工程,2003(增刊):21-24.

[4]關成君.機械產品的磨損——磨料磨損失效分析[J].理化檢驗:物理分冊,2006,42(1):50-54.

[5]周仲榮,Léo Vincent.微動磨損與微動疲勞[M].成都:西南交通大學出版社,1999:1-10.

[6]張棟,鐘培道,陶春虎,等.失效分析[M].北京:國防工業出版社,2008:218-229.

[7]陶春虎,劉慶瑔,曹春曉,等.航空用鈦合金的失效及其預防[M].北京:國防工業出版社.2002:61-68.