65Mn彈簧墊圈斷裂分析

張躍飛,陳 林,劉艷穩

(1.中國人民解放軍駐一六二廠軍事代表室,貴州安順561018;2.中航工業貴州貴航飛機設計研究所,貴州安順561018)

0 引言

65Mn鋼強度高、淬透性好、脫碳傾向小、價格低廉、切削加工性好;但該鋼有過熱敏感性,易產生淬火裂紋,并有回火脆性。65Mn鋼用途較廣,主要生產成鋼絲、鋼帶,用于制造各種截面較小的扁彈簧、圓彈簧、板簧和彈簧片等[1]。

某型產品正極觸片組件選用了GB/T 859—1987 4發藍狀態的彈簧墊圈。為了提高導電性、導熱性、抗氧化性并保持接觸電阻穩定,入廠后將該彈簧墊圈由發藍狀態改制為鍍銀狀態。在現場進行產品裝配時,該型彈簧墊圈在螺釘未擰到位的情況下出現裂紋或斷裂,失效彈簧墊圈均為同一改制批次。改制工藝流程為:退膜(弱浸蝕:硫酸)→電解除油(陽極)→光亮腐蝕(出光:鉻酐、硫酸)→鍍銅→鍍銀→浸亮(氨水)→鈍化。彈簧墊圈雖小,一旦發生問題就會使緊固件防松失效,導致整個產品不能正常工作,將會給產品制造和使用造成嚴重影響[2]。

1 試驗過程與結果

1.1 宏觀觀察

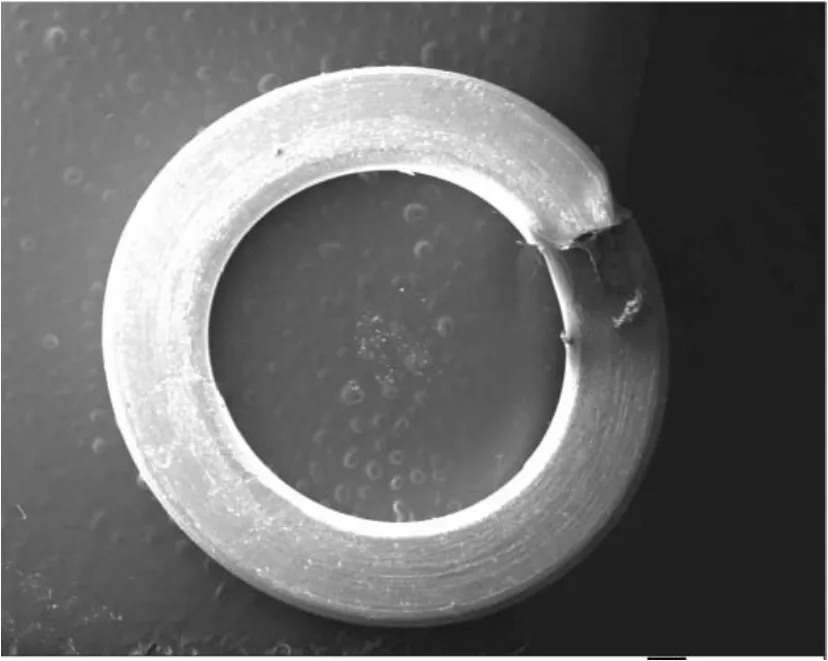

彈簧墊圈的宏觀形貌如圖1~圖3所示。裂紋沿墊圈徑向,裂紋在內側張開較大,裂紋起源于內側,裂紋附近無塑性變形。斷口呈金屬光澤,斷面干凈。在體視顯微鏡下觀察,整個斷面呈細粒狀,斷口上可觀察到均勻分布的小刻面;斷口未見夾雜、疏松等冶金缺陷。

1.2 微觀觀察

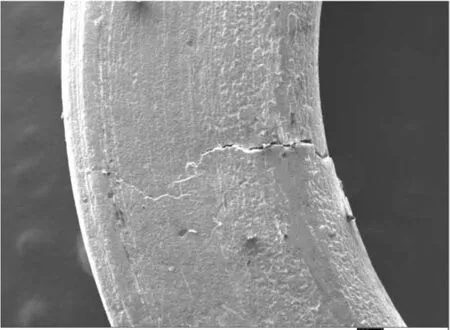

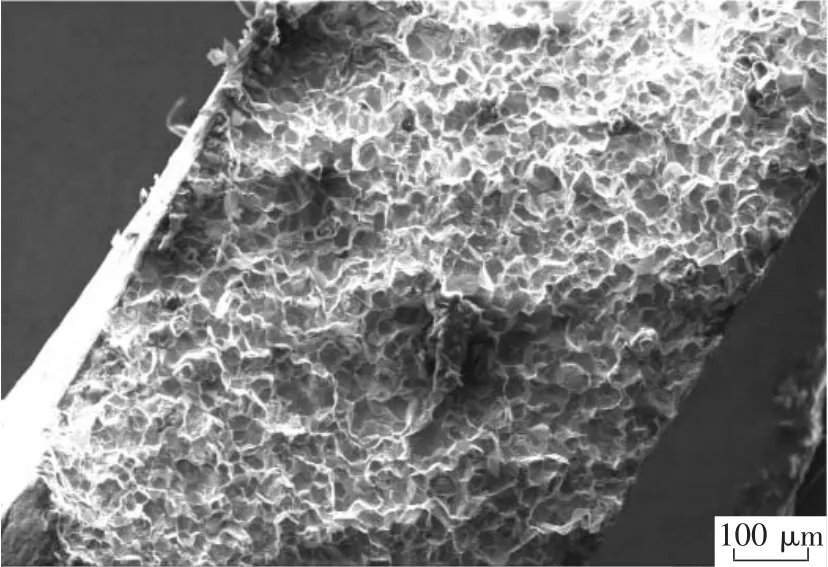

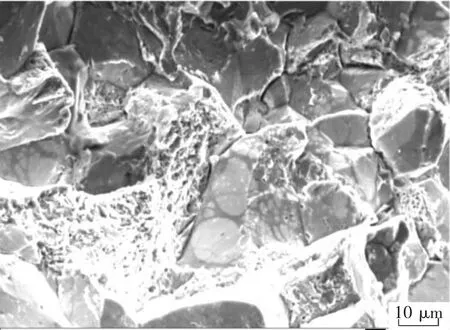

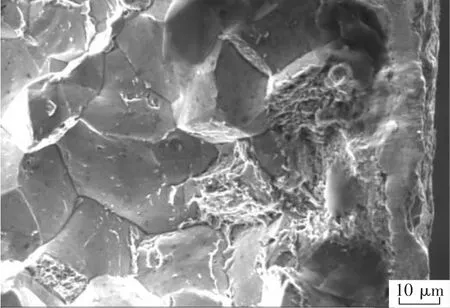

采用掃描電鏡對彈簧墊圈斷口進行微觀觀察發現:斷口呈冰糖狀特征,為沿晶斷裂(圖4);有二次裂紋產生,裂紋源不明顯;斷口晶面平坦,無腐蝕產物;可見白亮的、不規則的細亮條,并存在雞爪痕和氣泡特征(圖5);斷口呈典型的脆性斷裂特征(圖6)。

圖1 裂紋位置Fig.1 Crack position

圖2 裂紋宏觀形貌Fig.2 Crack appearance

圖3 斷口宏觀形貌Fig.3 Appearance of fracture surface

1.3 化學成分分析

對斷裂彈簧墊圈進行了化學成分檢測,彈簧墊圈的主要元素含量均符合相關技術要求。

1.4 金相檢驗

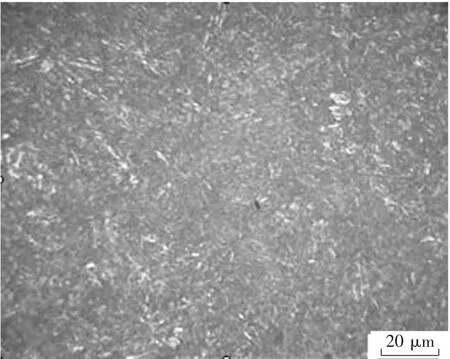

在靠近斷口位置截取金相試樣,采用金相顯微鏡對試樣進行顯微組織觀察,夾雜物符合要求。經4%(質量分數)硝酸酒精腐蝕后,顯微組織為正常的馬氏體+殘余奧氏體(圖7)。

圖4 沿晶斷裂形貌特征Fig.4 Morphology of intergranular fracture

圖5 雞爪痕形貌特征Fig.5 Morphology of crow foot feature

圖6 氣泡形貌特征Fig.6 Morphology of the bubble

圖7 顯微組織形貌特征Fig.7 Microstructure

1.5 氫含量測定

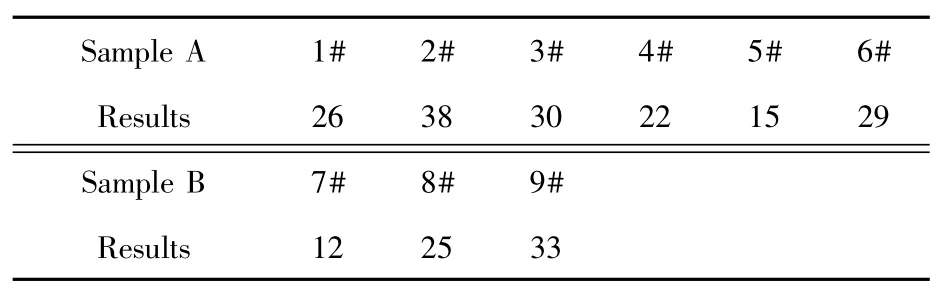

在同一改制批中選取未裂(A組)和斷裂(B組)的彈簧墊圈若干件,采用測氫儀進行氫含量測定,結果見表1。

表1 氫含量測定結果Table 1 Results of the hydrogen content testing

2 分析與討論

2.1 斷裂性質分析

綜合各種試驗結果:宏觀上彈簧墊圈裂紋沿墊圈徑向,裂紋附近無塑性變形;斷口呈金屬光澤,斷面干凈;整個斷面呈細粒狀,斷口上均勻分布有小刻面;斷口未見夾雜、疏松等冶金缺陷。微觀上裂紋源不明顯,斷口呈冰糖狀特征,為沿晶斷裂;有二次裂紋產生,裂紋源不明顯;斷口晶面平坦,無腐蝕產物;可見白亮的、不規則的細亮條,并存在雞爪痕和氣泡特征;斷口呈典型的脆性斷裂特征。通過分析化學成分和金相組織,可知彈簧墊圈的材質符合相關標準要求,但是氫含量明顯偏高;因此,該彈簧墊圈斷裂性質為氫脆斷裂。

2.2 H來源分析

從彈簧墊圈的工藝流程中可以看出,彈簧墊圈中的H來源于以下2個環節:

一是彈簧墊圈電鍍前處理的酸洗環節,即退膜和光亮腐蝕。在酸洗過程中,不僅零件表層的油污、附著物、氧化物與酸發生化學反應,而且部分基體還會和酸發生置換反應,此時產生的H會大量擴散滲入金屬基體[3];因此,鍍層及零件中將富含H,而酸洗槽液的成分、酸洗溫度、酸洗時間以及合金成分等都會影響H的含量。

二是彈簧墊圈的鍍銅、鍍銀環節。電鍍是一種電化學過程,同時也是一種氧化還原過程,將被鍍零件浸在金屬鹽的溶液中作為陰極,鍍覆金屬作為陽極,在零件表面就會沉積出金屬鍍層。以鍍銅為例,在金屬Cu的陽極板上,金屬Cu失去電子,發生變成Cu2+的氧化反應:Cu→Cu2++2e,金屬Cu的陽極板在某種條件下出現鈍態,將發生以下副反應:4OH-→2H2O+O2+4e;在陰極Cu2+獲得電子,發生變成金屬Cu的還原反應:Cu2++2e→Cu,同時,陰極上還發生H+還原為H的副反應:2H++2e→H2。由上述反應式可以看出:陰極表面沉積金屬鍍層的同時,常伴隨著析氫反應的發生[4]。

雖然彈簧墊圈在電鍍后都要進行除氫處理,但如果除氫工藝有偏差,使得電鍍后除氫不徹底,會造成彈簧墊圈氫含量高而導致氫脆斷裂。經對彈簧墊圈生產過程記錄進行調查,發現該批彈簧墊圈在電鍍后擱置約20 h,未能及時除氫;且除氫時間僅為2 h,低于標準規定的4 h。

2.3 斷裂原因分析

從微觀角度看,H原子具有最小的原子半徑,即RH=0.053 nm,所以非常容易進入金屬基體的內部晶格,在外部應力的作用下,金屬基體將發生位錯,導致H通過在金屬中的擴散實現向三向應力集中區域富集,并由H原子變為H分子,在H富集的部位將產生巨大的體積膨脹效應,這種在晶粒邊界或位錯塞積處的膨脹效應導致了裂紋的形成。裂紋擴展的速率因材料種類和H濃度而不盡相同,最終在一定應力的協同作用下,發生氫脆斷裂[5]。

一般鋼中含氫量在(5~10)×10-6就會產生氫脆裂紋[6],而失效彈簧墊圈中的氫含量平均值為25.6 ×10-6,明顯偏高;另外,65Mn 彈簧墊圈強度高,對氫的敏感性較高,因此,裝配彈簧墊圈后,基體中的H在裝配應力的作用下發生H的聚集,最終形成氫脆斷裂[7]。

3 改進措施

根據 HB/Z 5074—1993電鍍銀工藝和 HB 5335—1994金屬鍍覆和化學鍍覆工藝質量控制規定,結合彈簧墊圈的材料特性,零件鍍銀后除氫的時間間隔不得超過4 h,除氫處理溫度為(190±10)℃,除氫時間4 h,并且鍍前處理嚴禁強酸腐蝕和陰極除油。

根據改進后的工藝重新改制了一批彈簧墊圈,按照GB/T 859—1987輕型彈簧墊圈的規定,分別進行了彈性試驗、韌性試驗、硬度檢測、抗氫脆試驗,各項試驗均合格,且在實際裝配過程中及在裝配24 h后檢查,未發生斷裂現象,證明改進措施有效。

4 結論

1)通過對彈簧墊圈進行金相檢驗和化學成分分析,發現其組織正常、元素含量符合標準要求;通過對彈簧墊圈進行宏觀、微觀觀察,并結合氫含量的測定結果,判斷彈簧墊圈斷裂性質為氫脆斷裂。

2)通過分析彈簧墊圈的工藝流程,判斷彈簧墊圈斷裂是由于電鍍前的不當酸洗和電鍍后除氫不及時、不徹底所致。

3)根據改進工藝流程后加工的彈簧墊圈通過了標準要求的各項試驗,說明彈簧墊圈斷裂的性質和原因分析正確,改進措施有效。

[1]《中國航空材料手冊》編輯委員會.中國航空材料手冊:第1卷[M].北京:中國標準出版社,2002:350.

[2]郭偉.多途徑預防65Mn彈簧墊圈氫脆問題[J].航天標準化,2006,3:41 -43.

[3]劉復榮,代利強,孫兵,等.65Mn彈性連接片斷裂分析[J].柴油機設計與制造,2007,15(4):44 -46.

[4]李金桂.電鍍氫脆故障及應對措施[J].材料保護,2006,39(8):51-53.

[5]王斌.某導彈位標器用彈簧墊圈失效分析[J].理化檢驗:物理分冊,2005,41(7):361 -362.

[6]胡曉輝.3Cr13鋼彈簧片斷裂分析[J].理化檢驗:物理分冊,2005,41(10):515 -517.

[7]余志剛.0SiMn2MoVA鋼氫脆斷口的分析及消除[J].理化檢驗:物理分冊,2003,39(7):337 -338.