農用柴油機連桿漲斷加工夾具改進設計

孫 亮,羅 佳,江光月,劉東儒

(1.安徽農業大學 工學院,安徽 合肥230036;2.池州職業技術學院 機電系,安徽 池州247000)

農用柴油機是農機的心臟,連桿是柴油機的重要零部件,在工作過程中承受著較高的周期性沖擊力、慣性力和彎曲力。連桿的制造質量直接影響著發動機的性能和可靠性,這就要求連桿具有高的強度、韌性和耐疲勞性能,及其很高的重量精度。在連桿總成可靠性的因素之中分合面質量與定位關系是主要因素,因此解決好連桿體和連桿蓋之間的定位問題,不僅可以降低連桿的生產成本,還可以提高發動機的可靠性。由于連桿的外形比較復雜、容易變形、剛性差、尺寸精度、位置精度以及表面質量等要求較高,所以在制造上具有一定難度。連桿漲斷加工技術(也稱連桿裂解)作為一項制造新工藝,于二十紀九十年代在汽車工業發達國家逐漸發展起來,以新穎的構思從根本上改變了傳統連桿加工方法。隨著生產技術的發展,傳統的制造技術逐漸不能適應當代的生產要求。先后在國內外很多連桿生產廠家提出了“漲斷技術”,國內少部分連桿生產廠家也已采用該技術。

1 夾具的設計及使用

1.1 專用夾具設計步驟

(1)明確設計任務與收集設計資料;

(2)擬訂夾具結構方案與繪制夾具草圖;

(3)進行必要的分析計算;

(4)審查方案與改進設計;

(5)繪制夾具裝配總圖;

(6)繪制夾具零件圖。

1.2 應力槽工裝設計

1.2.1 應力槽設計 應力槽開的位置應該是在與螺釘中心孔成90°的方向上,距離螺釘座面30mm的地方。

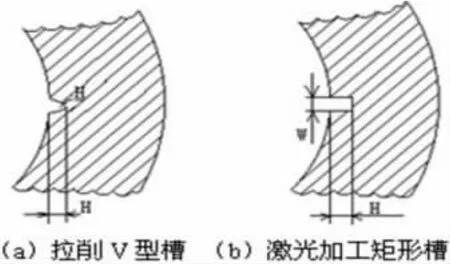

應力槽主要有機械加工和激光加工兩種加工方法,應力槽的形狀主要也有兩種:一種是利用機械加工方法加工出來的“V”型槽,另一種是利用激光加工出來的矩形槽,如圖1-1。

圖1 兩種方法加工的應力槽

圖2 定位示意圖

國內常用的裂解槽加工方法有機械拉削、線切割,而美國RA YCON、德國AL FING和MAUSER等公司采用水刀和激光加工。

利用機械加工“V”型槽,由于C70S6BY材料的屈服強度較低,硬度較高,在加工過程中其刀具容易磨損,刀尖會變鈍、變短,加工出來的槽的曲率半徑就會增大,槽的深度就會減小,因為其“V”型槽的曲率半徑越小,它的應力集中效果就越好,所需的漲斷力就越小,同時增加槽的深度H也有利于減小漲斷力,但由于后續工序加工余量的限制,槽的深度不能超過一定范圍。如果刀具磨損使其“V”槽的半徑R增大,從應力集中系數變小,導致裂解力增加,大頭塑性變形增大,會造成斷裂面撕裂等不良現象,所以在機械加工應力槽時需要經常檢查更換刀具,并在專用的磨刀儀上定期修磨刀具。

激光加工應力槽是一種非常可靠的加工方法,具有切縫窄、速度快、無刀具磨損、易裂解、重復精度高等特點,該方法加工的矩形槽尺寸穩定,同時槽寬W很小,可控制在0.15mm之內,應力集中系數大,使得裂解質量進一步提高,而且激光可對裂紋槽缺口根部進行淬火處理,進一步提高缺口根部的應力集中系數,保證脆性斷裂由于無刀具磨損,因此,該種方法目前得到了廣泛應用。

本設計中應力槽的加工采用激光開應力槽,所以采用矩形槽。應力槽參數的確定:參看很多資料各自的經驗值有所不同,在沒有試驗作為依據的前提之下,只有采用資料的經驗數據并折中,由于矩形槽寬度對漲斷力影響不是很大,所以只要求確定其深度,取0.5~0.6mm。

1.2.2 設備的選擇與改裝 激光加工應力槽的時候都采用YAG固體激光器,但由于無法得到該設備的先關尺寸參數,所以在這種情況之下只有利用其他機床來改裝,在這里我選擇了Z525立式鉆床的工作臺作為改裝激光器的工作臺。

1.2.3 擬定定位方案 小頭孔、端面和側面定位凸臺作為定位基準,端面限制Z方向上的移動和X、Y方向上的轉動,利用一個圓柱銷來限制X方向上的移動,一個可調螺釘來限制一個Z方向上的轉動,一共限制六個自由度。靠一個夾緊螺釘夾緊。夾緊在這里為手動夾緊,夾緊力大小暫時無法估計,但看在實際操作中進行估計。由于該夾具采用的是一面兩銷,對該加工影響不是很大,所以定位誤差可以忽略不計。

2 漲斷工裝設計

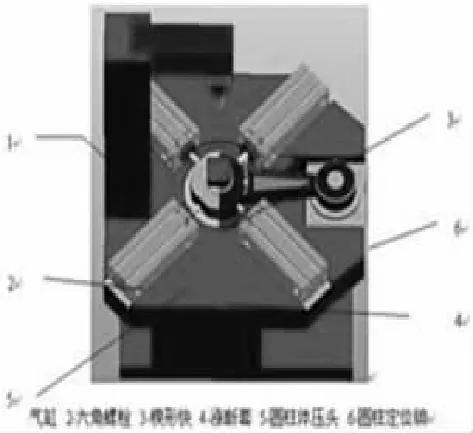

2.1 擬定定位方案

該方案的定位與激光開應力槽的定位差不多,用一個端面、小頭孔和側面定為凸臺作為定位基準,一個端面限制X、Y方向上的轉動和Z方向上的移動,一個圓柱銷限制Y方向上的移動,側面四個氣缸相當于一個定位銷用于限制Z方向上的轉動,限制了六個自由度,符合定位原理要求,如圖2,夾緊主要靠右側的氣缸夾緊。

2.2 工裝設計

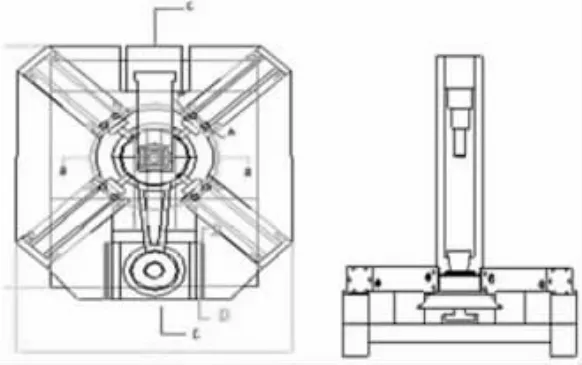

模仿機床樣式,設計一個工作臺,工作臺右端開口處加工一燕尾槽,安裝橫向導軌,導軌對連桿起定位和導向作用,工作臺最上方安裝一個下拉沖擊桿,鑲嵌在導向槽里,沖擊桿下拉時,將沖擊力作用于正下方的楔形塊,楔形塊的四個錐面鑲嵌在漲斷套里,漲斷套有兩半圓實體組成,配合時留有1mm間隙,便于放置連桿,漲斷套小圓直徑與連桿大端內徑相等,漲斷套上固定連桿,連桿大端由四個氣缸固定,氣缸均勻分布,氣缸橫向安裝在槽里,由螺栓緊固。如下圖3所示。

圖3 漲斷夾具裝配圖

圖4 導向滑塊

圖5 漲斷套、連桿、圓柱銷滑塊配合示意圖

漲斷套沿Y方向兩半實體組成,沿Z方向由兩半實體組成,兩者通過螺栓相連接,便于裝夾,上半體放置連桿大端,直于工作臺之上,下半體鑲嵌與機座內,沿Y方向滑動,圓柱銷滑塊沿Y方向導動,其左端面與機體向配合時,連桿沿Y方向固定,其示意圖如圖4所示,其配合如圖5示。

2.3 夾具中氣缸的選擇

類型的選擇:在漲斷加工過程中,為減少噪聲,氣缸到達行程終端時無沖擊現象和噪聲較小,氣缸要求有一定緩沖性。漲斷時楔形塊向下行程較小,氣缸安裝空間窄且行程短,受到橫向載荷作用,加緊時應有較高定位精度和緊閉性。綜合多種因素氣缸應選擇具有如下特點:緩沖性、質量輕、體積小、精度高、緊鎖性好、耐熱抗腐蝕性較高等。

夾緊力計算:經上述計算,漲斷里力N為650KN,氣缸與連桿夾緊面和漲斷面成45°,所以每個氣缸需承受 650×sin45°=459.688KN的作用力。由公式πr2×p=459.688kN,經查SMC氣缸CU系列型號標準,壓力為0.05~0.7mpa取p最大時0.7得出r=14.46mm,即最小缸徑為Φ28.92,故選用缸徑Φ32氣缸。

在漲斷過程中,氣缸緊鎖時作用力較小,導桿行程較短,裂解速度v約為100mm/s,經查閱氣缸選用標準手冊,選用:CU B32-100、單桿單作用(內置磁環彈簧壓回式)氣缸橡膠緩沖0.0125~0.25、氣緩沖 0.28~0.70、壓力 0.05~0.7mpa、通口尺寸 1/8、速度“V”范圍是50~500mm/s,實物圖如下6圖示。

圖6 氣缸

圖7 漲斷原理示意圖

該氣缸采用磁感控制開關,緩沖性好,性能穩定,適用于連桿批量生產,質量穩定可靠、通用化程度較高、價格便宜。

2.4 緊固螺栓及墊片的選擇

氣缸的裝夾定位通過六角頭螺栓來完成,為確保氣缸長時間緊固不滑動,要求螺栓具有較高的精度,根據氣缸型號,選用A級六角頭螺栓規格如下:螺栓 M6×50,8.8級,表面氧化 GB/T5782-2000。根據螺栓的規格,選用墊片為:墊片6 GB/T93-1987。

2.5 漲斷原理和過程及裝配圖

四個均勻分布的氣缸在設定的加緊力下緊固住連桿,下拉沖擊桿在電機的作用下由一定的下拉速度和沖擊力作用于楔形塊后,楔形塊受到預設的被壓力,向下行程S距離,同時楔形塊作用于漲斷套橫向裂解力,漲斷套水平滑動一距離L,連桿漲斷面漲斷裂開,連桿在裂解力作用的同時,氣缸立即泄壓,氣缸收縮,滑塊向外滑動如圖4。速完成裂解過程在漲斷時采用“背壓”漲斷方法,并施加瞬態階躍裂解主動載荷,用于保證裂解質程,獲得性能優良的斷裂面。壓力機從上向下施加壓力在楔形塊上,楔形塊向下運動,迫量。通過控制、調整背壓力與裂解主動力的大小比例關系,以高精度、高質量、快使漲斷套往兩邊運動以達到漲斷的目的,漲斷原理示意圖7。在漲斷瞬間氣缸達到設定壓力后,氣缸立即卸壓,氣缸在此其壓力可調。

3 總結

全文以連桿的漲斷工藝中夾具的設計為研究方向,涉及連桿材料的選擇到加工夾具設計的全部過程。首先,材料選擇是一大難點,因為可供選擇的材料太多,而國內關于連桿漲斷工藝的研究還不夠成熟,所以在大量閱讀國內外關于連桿材料研究的文獻,考慮其力學性能、加工難易、價格方面以及普及程度等,從中選出最合適的C70S6。

[1]秦國華,張衛紅.機床夾具的現代設計方法[M].北京:航空工業出版社,2006.

[2]王芳,李在參,羅磊.連桿脹斷加工過程數值模擬[J].汽車工藝與材料,2008(7):34-38.

[3]廖伯愈.脹斷連桿材料C70S6的力學性能試驗[J].汽車工藝與材料,2007(11):23-24.

[4]李昌年.機床夾具設計與制造[M].北京:工業出版社,2006.

[5]張志強,金文明,等.連桿裂解加工力參數數值分析[J].吉林大學學報,2009,39(4):959-960.

[6]劉慕雙,謝穎,孟慶義.連桿分開面裂解的力學分析[J].機械設計與制造,2008(5):156-157.

[7]王紹俊.機械制造工藝設計手冊 [M].北京:機械工業出版社,1985.

[8]寇淑清,王彥菊,等.連桿背壓裂解加工方法[J].吉林大學學報,2008,28(2):107-109.

[9]鄭祺峰,楊慎華,等.應用ND:YAG激光加工連桿初始裂解槽[J].光學精密工程,2010,18(1):142-147.

[10]吳宗澤.機械設計實用手冊[M].2版.北京:化學工業出版社,2004.

[11]吳衛榮.氣動技術[M].北京:中國輕工業出版社,2005.

[12]寇淑清,楊慎華,等.發動機連桿裂解加工技術及其應用[J].機械強度,2004,26(5):538-541.

[13]寇淑清,金文明,等.內燃機連桿制造最新技術與發展趨勢[J].內燃機工程,2006,22(1):80-84.

[14]趙春章.pro/ENGINEER中文版機械零件設計教程[M].北京:海洋出版社,2004.

[15]路甬祥,液壓氣動技術手冊:第4卷[M].北京:機械工業出版社,2002.