高壓內反饋電機在電廠的使用改進及節能分析

江蘇協聯熱電集團有限公司 陳 穎

高壓內反饋電機在電廠的使用改進及節能分析

江蘇協聯熱電集團有限公司 陳 穎

高壓內反饋調速電機自2004年在本公司使用以來,在了解其工作原理的同時,也積累了較多的日常維護經驗。本文從維修的角度出發,總結對內反饋電機的改進。

內反饋調速電機;使用改進;節能分析

2004年,江蘇協聯熱電集團有限公司2×135MW供熱機組,在#8、#9爐送、吸風機,#4循泵共九臺電機(電機功率總共6840KW)上使用了高頻斬波反饋調速裝置,配套電機為西部某電機有限公司電機。如何了解、維護好設備,提高設備正常投入率,盡量達到節能作用,是用戶的必修課題。

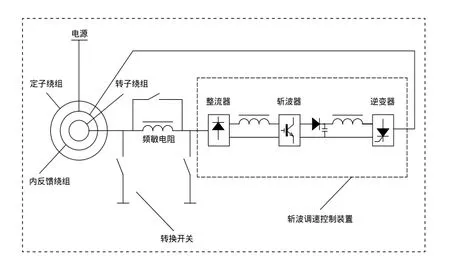

1.內反饋電機高頻斬波調速系統工作原理

原理圖如圖1所示。

由圖1可見,轉子電路主要由整流電路、斬波電路、有源逆變電路等部分組成。圖中圓圈為內反饋調速電動機,它與普通繞線式異步電動機的區別是定子上有一個三相對稱的調節繞組。調節繞組的主要作用是為有源逆變電路提供與定子繞組同頻率的感應電動勢,并將逆變后的轉差功率回饋給轉子加以利用。正是由于調節繞組的存在,使該電動機具有了內反饋的調速特性。

2.使用改進

通過對8年來使用的情況來匯總分析,除了調速裝置廠家對其部分硬件及程序進行了優化升級后,日常維護及改進主要在內反饋電機本身上,由于內反饋電機制造機構上與成熟的普通鼠籠式電機相比,具有先天的不足,雖然我們采用的是國內較有名的電機廠家,但我們在電機上面根據表現出的不同故障形式,仍進行了不斷的改進。

2.1 電機滑環的改進

內反饋調速電機從使用的情況來看,問題主要出在滑環上,總是出現故障最多的地方。電機的滑環,如圖2。

2.2 對滑環的改進

①滑環內徑增開一個鍵槽。由于新的滑環只有一個鍵槽,且只靠轉子空心軸的6根引出線與滑環6根柱子相連,在運行中由于巨大的離心力的作用,滑環由于鍵槽磨損,會顯得“搖頭晃腦”,時間一長,也會造成引出線磨損,引起故障停機。為此我們在鍵槽的同軸內側對應位置增開一個鍵槽,加強對滑環的固定,經過此次改進,滑環不易固定的缺陷得到了較大的改善。

②對滑環接線柱側面澆注環氧。由于碳刷的磨損,碳粉積聚在滑環的接線柱、絕緣環面等處,運行時絕緣降低會損壞滑環,停運后,如不經大修,不拆除刷握、刷架,又影響到內部的徹底清理,如遇上雨天起運,滑環絕緣甚至會到零,用碘鎢燈烘烤,絕緣也上升不明顯,很難達到0.5MΩ,影響了風機的啟動。為此,我們對滑環接線柱及內側平面澆注了一層薄薄的環氧,平面顯得光滑,不容易聚集碳粉,絕緣較低的缺陷迎刃而解。

圖1 內反饋高頻斬波調速系統工作原理圖

圖2 滑環圖

2.3 碳刷的改進

由于碳粉的積聚,造成滑環絕緣的降低,也引起了多次運行中滑環損壞的情況發生。為此,我們將原配套使用的J204碳刷,改為上海摩根的NCC634型號碳刷,其耐磨,碳粉少。為盡量減少積碳情況的發生,我們在每臺電機現場增加了壓縮空氣管,建立了定期清掃制度,要求每天都要對滑環碳刷進行吹掃,空氣軟管頭部加工了錐形PP管,提高吹掃效率,在吹掃前必須要放空皮管內積水才可進行。

表1 #9爐乙吸擋板調節和內反饋調速測試數據

2.4 電機轉子空心轉軸的改進

前述滑環內側環面增開一鍵槽,那么相應轉子空心轉軸上也要開一鍵槽,經過這樣改造后,我們發現轉子空心轉軸6根引出線引出與滑環6根接線柱對應連接,仍存在一些問題,為此我們進一步進行了改進,在滑環貼近內側平面上對稱加工4只絲孔,在轉子對應位置加工5圈螺紋,并加工一個并帽用以止退來進一步防止滑環松動。有時電機因為軸承損壞,會造成對應轉子空心轉軸表面磨損,如磨損不多,進行轉子車削加工后就會變細,我們要盡量避免堆焊后進行車削,因為是空心轉軸,內有繞組引出線,堆焊時溫度較高,很容易引起引出絕緣層損壞和轉軸變形。為此,滑環內檔就會顯得太大,與轉子就不能匹配,那么就要在滑環上想辦法,我們先將滑環內檔四周均勻車掉1厘米左右,再根據匹配尺寸在滑環內側鑲套,套內開二鍵槽,外側端面對側開取4絲孔,滑環內檔與轉子空心軸對應外檔必須要匹配,一般比轉軸大2~3絲左右。經過以上的處理后,滑環的故障發生的幾率已經是減少到非常之小了。

2.5 其他方面的改進

2.5.1 電機冷卻風扇的改進

電機運行產生的熱量由冷卻風扇強排經空冷器銅管帶走,由于電機運行,冷卻風扇就一直運行,原先廠家配套的是西門子進口風扇,每只要七千多元,鋁質壓塑一體成形,使用不到二年就會損壞,而且無法進行修理,尺寸也較大,運行中更換也很不方便。我們加工底座,更換成普通電機帶風葉形式,形成的風量也毫不遜色,而且便宜,只要三百多元,更換修理業非常方便。

2.5.2 散熱百葉窗及接線柱的改進

原先滑環四周采用百葉窗散熱,不利于熱量的散發,特別是夏季,我們將百葉窗改為網格柵,增加了空氣的通風,利于降低碳刷與環面的溫度。電機的引出線經固定絕緣子并接引出,我們發現接線柱有時因為啟動時電動力大及電機振動大時,容易使一相線鼻斷裂,也有可能造成短路,會引起電機停運。為此,我們取消支持絕緣子,用環氧板固定,每相裸露部分直接用螺絲對敲后用絕緣扎帶包扎,避免了接線柱斷裂,甚至短路的可能。

2.5.3 電機軸承的改進

對原先使用的如NU328/C3和6334軸承進行改進。原先我們均采用普通軸承,甚至是鐵保持架的,結果時間使用不長,若鐵保持架一旦損壞,來不及反應(DCS后臺顯示溫度上升非常快),會引起電機轉子轉軸表面損壞,檢修恢復非常麻煩,負荷損失也較大。經過一番深刻教訓,我們現全采用SKF或NSK的,NU328M/C3和6334M/C3銅保持架軸承,并對電機軸承進行定期加油檢查,使電機正常運行時間大為延長。

2.5.4 內反饋室通風的改進

由于4臺內反饋裝置共處一室,產生大量的熱量,按要求配置4臺10匹的空調,特別是夏季,電能消耗也較多,空調長期運行,也很容易損壞,維修工作量和費用也較多。我們通過對內反饋裝置頂部的冷卻風機,加裝通風道從墻面引出,為防止風道散熱,風道四周也進行了保溫,通過改造,內反饋裝置運行溫度大幅下降,即使夏季有時溫度高時只要開取一臺,大部分時間不要再開取空調,節能效果明顯。

3.節能分析

2004年時,當時高壓變頻器與內反饋調速裝置相比價格要高許多,由于我們是使用在風機水泵類負載上,負載本身特性決定其調速范圍不需太大,50~100%的調速范圍足夠,另外風機水泵類調速的主要目的是節能,因此對調速精度要求不高,所以采用了內反饋調速裝置。

3.1 電廠的風機、水泵由于負荷的變化,需要調節流量,如果僅使用調節閥門、擋板、再循環門等措施來調節風量和水的流量,將會造成很大的電能浪費。

3.2 我們就使用風機擋板調節和使用內反饋調速裝置進行調節進行了測試數據如下:以#9爐乙吸為測試對象,當時機組負荷為131MW,維持甲吸風量不變,通過調節記錄要維持乙吸風量不變的情況下,所需的電機功率,所測數據記錄如表1。

3.3 分析。要維持14875m3/h的風量,風機擋板調節開度為53%,此時電機有功功率為564KW,內反饋調節時,轉速為額定的80.5%,此時電機有功功率為471KW,反饋調速與擋板調節節能比為(564-471)/564=0.1469=14.69%,也就是說此時內反饋調速比擋板調節要節能14.69%,如果以2011年#6機、#9爐年發電量8211小時,上網電價0.456元/KWh計算,將它折算成:(564KW-471KW)×8211h/年×0.456元/KWh=348212.1元/年,每年將節約348212.1元,由于所測工況接近額定工況,實際平均負荷要低許多,如機組谷負荷為90MW及以下時,吸風機電機將調速至60~70%,這時節能效果將會更加明顯。我們當時9臺裝置包括電機共花費815萬元,這幾年統計內反饋裝置及電機,每臺檢修費用平均不會超過1萬元,就以1萬元計,815÷[(348212.1-1)×9]≈2.677年,考慮到資金財務成本,則3年就可以回收全部成本,也就是說從2004年使用至今,早就回收當時的成本了。

4.結論

高壓內反饋調速系統與高壓變頻器調速相比,具有一定的價格優勢。基于DSP電流閉環和速度閉環控制的高頻斬波調速系統,是目前高頻斬波調速較先進的控制方式,從多年來使用的情況來看,速度響應快,動態性能好,對于負載的波動有良好的跟蹤響應,對負載的過流有較好的保護作用。與高壓變頻器相比較,采用IGBT元件的數量只有其十分之一,所有元件工作在低電壓條件下,可靠性較高,維護成本低。其缺點是內反饋調速電機為繞線式,與變頻器使用的鼠籠式電機相比較,電機方面的維護,特別是轉子滑環故障率較高,但就如我前面提過的我們經過一系列改進后,故障幾率不及原先的十分之一。所以電廠采用高壓內反饋調速系統仍不失為一個相對投資少、見效快的調速節能系統。

[1]上海科祺調速電氣有限公司內反饋電機高頻斬波調速裝置技術文件[Z].2005.

[2]許暢.高頻斬波串級調速系統的建模與轉速控制研究[D].華北電力大學,2007.