鋰離子電芯并聯(lián)工藝研究

劉新軍,李利容,李慶武,咼曉兵

(四川長虹電源有限責(zé)任公司,四川綿陽 621000)

高功率大容量鋰離子電池的制造工藝主要有兩種:①直接制造大容量高功率鋰離子單體電芯;②通過小容量單體電芯并聯(lián)成組。不論哪種工藝,實際上還是相當(dāng)于若干個小容量單元并聯(lián),均存在各單元到輸出極端距離的差異,導(dǎo)致工作過程中各單元之間電流密度分布的不一致,造成電池連續(xù)輸出能力降低、循環(huán)和安全性能變差等問題[1],在高功率充放電時更為明顯。

本文作者以批量生產(chǎn)的軟包裝動力鋰離子電芯為研究對象,通過不同的并聯(lián)成組方式,對高倍率放電過程中各電芯單元的電流密度和表面溫度分布進行研究,探討了鋰離子電池極耳分布、引出方式等對內(nèi)部并聯(lián)單元的影響。

1 實驗

1.1 實驗對象

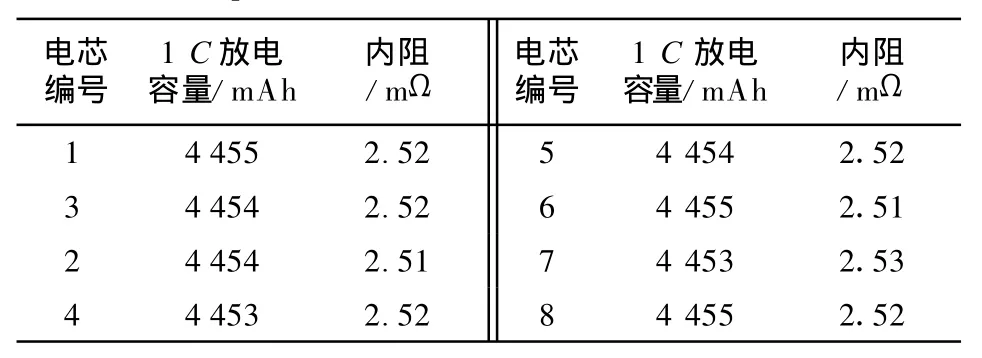

從本公司批量生產(chǎn)的ICP5586110型軟包裝動力鋰離子電芯中,挑選容量、內(nèi)阻及充放電性能盡量一致的8只電芯進行實驗,各電芯的基本性能參數(shù)見表1。正、負極活性物質(zhì)分別為LiCoO2、人造石墨。

表1 實驗用鋰離子電芯的基本性能參數(shù)Table 1 Basic performance parameters of Li-ion cells for experiment

1.2 成組方式

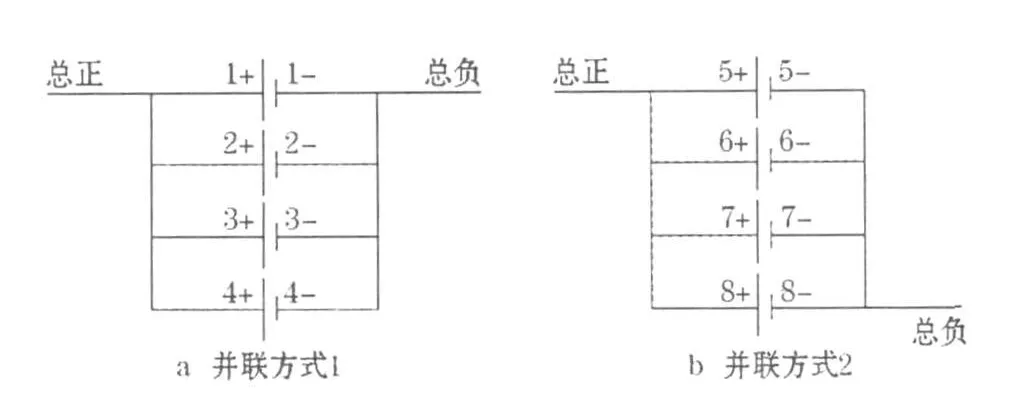

并聯(lián)各單元電芯的連接采用機械緊固的方式,成組方式見圖 1。

圖1 電芯并聯(lián)的方式Fig.1 Parallel modes of cells

兩種成組方式中,并聯(lián)的各單元相對輸出極端的距離不同,其中并聯(lián)方式2的結(jié)構(gòu)中,并聯(lián)的各單元相對輸出極端的距離之和大致相等。

1.3 實驗方法

電池成組前,先將各電芯分別以4 A恒流充電至4.2 V,轉(zhuǎn)恒壓充電至電流≤0.2 A。充電結(jié)束后擱置2 h,用3554 Hitester型內(nèi)阻測試儀(日本產(chǎn))測試電芯的內(nèi)阻。

用BTS6010c8型電池測試系統(tǒng)(寧波產(chǎn))進行充放電,用Meter230型交直流數(shù)字鉗形電流表(日本產(chǎn))收集電流數(shù)據(jù),用Ti32/TiR32型紅外熱成像儀(美國產(chǎn))檢測溫度。

電池組按圖1中的兩種并聯(lián)方式成組后,以3 C(48 A)恒流放電至3.0 V,用 In、θn分別表示n號電芯的放電電流、表面中心區(qū)域(1 cm×1 cm)的平均溫度。

2 結(jié)果與討論

2.1 并聯(lián)方式1的實驗結(jié)果

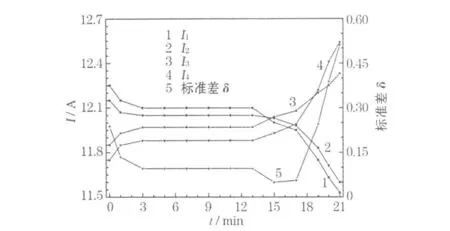

并聯(lián)方式1中各電芯放電的電流見圖2。

圖2 并聯(lián)方式1中各電芯放電的電流Fig.2 Discharge current of the cells in parallel mode 1

從圖2可知,在放電過程中,并聯(lián)的每只鋰離子電芯的電流都是不斷變化的,而且電流分布均呈明顯的3個階段:①放電初始階段(0~2 min),為電流分布漸趨穩(wěn)定的階段;②穩(wěn)定放電階段(2~17 min),為電流分布相對穩(wěn)定的階段;③放電末期(17 min后),為電流分布發(fā)散的階段。在放電初始階段和穩(wěn)定放電階段,各電芯放電電流的大小為:I1>I2>I3>I4,可見接近輸出極端的電芯電流較大。在并聯(lián)方式1中,并聯(lián)各電芯單元相對于輸出極端的距離不同,導(dǎo)致連接歐姆阻抗不同。距離越遠,連接歐姆阻抗越大,初始放電電流就越小。隨著放電的不斷加深,初始電流大的電芯放電電流開始不斷減小,且趨勢遞增,反之亦然,電流分布差距持續(xù)拉大,直至放電末期,電流最大差值達1.0 A。這是由于初始電流越大的電芯,隨著放電的深入,放出的容量越多,荷電量越低,電芯端電壓也下降越快[2],為保證電芯的端電壓一致

為分析并聯(lián)各電芯電流分布的離散程度,計算了各放電階段電芯單元放電電流分布的標(biāo)準差δ(見圖2)。理論上,4只完全相同的電芯采取并聯(lián)的成組方式,各單元所分配的電流應(yīng)一致,即各單元電流分布的標(biāo)準差應(yīng)近似為0;反之,δ越大,各單元的電流分布越不均衡。從圖2可知,在放電初始階段到穩(wěn)定放電階段,并聯(lián)各電芯放電電流分布的δ由0.24降至0.10,并保持穩(wěn)定,說明在此階段,電流分布基本趨于穩(wěn)定;在放電時間超過17 min后,δ迅速增加至0.51,說明此階段,各電芯放電電流的分布極不穩(wěn)定,且不均衡程度被迅速拉大。這種電流分布的不均衡會造成電池內(nèi)部發(fā)熱量增大、電池放電平臺降低、輸出能力減弱。隨著充放電次數(shù)和使用時間的增加,這種不均衡會加大,電流分布會越不平衡,從而影響整只電池的壽命[3],甚至引發(fā)安全事故。

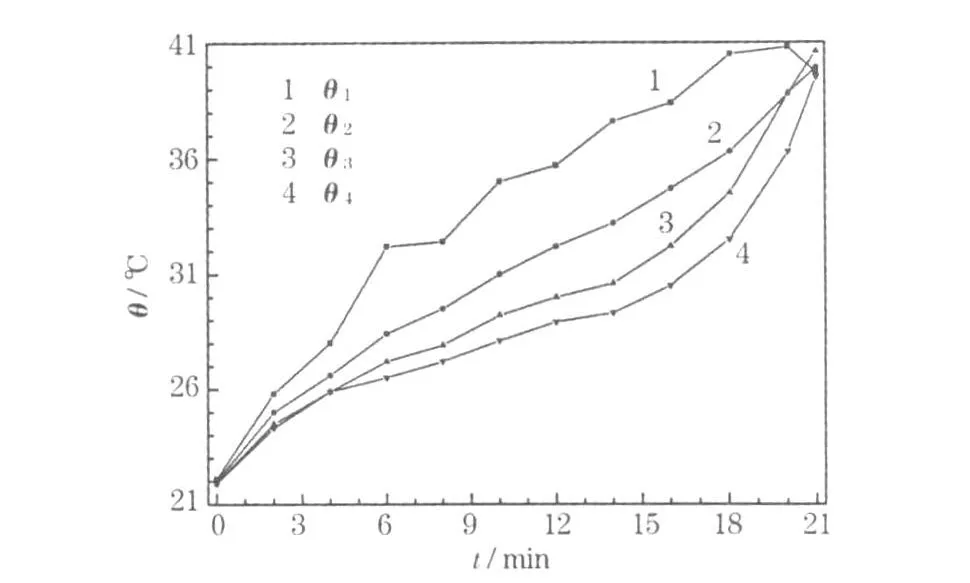

為驗證上述分析,在放電的同時,用紅外熱成像儀檢測各電芯的表面溫度,結(jié)果見圖3。

圖3 并聯(lián)方式1中各電芯放電時的表面溫度Fig.3 Surface temperature of the cells during discharging in parallel mode 1

從圖3可知,放電過程中,各電芯的表面溫度的高低為:θ1>θ2>θ3>θ4,且在放電前 17 min,接近輸出極端的電芯溫度升高較快,各電芯表面溫差最大可達8℃。與電流分布不同的是,在放電末期(17 min后),接近輸出極端的電芯溫度開始下降,而遠離輸出極端的電芯升溫速率增加,可見此時接近輸出極端的電芯,電量已基本放完,若繼續(xù)使用,極易導(dǎo)致局部嚴重過流,引發(fā)安全問題。由此可知,在電池的使用過程中應(yīng)盡量采取淺放電的模式,或在電池的設(shè)計時,盡量對容量和電壓設(shè)計一定的富余量。

2.2 并聯(lián)方式2的實驗結(jié)果

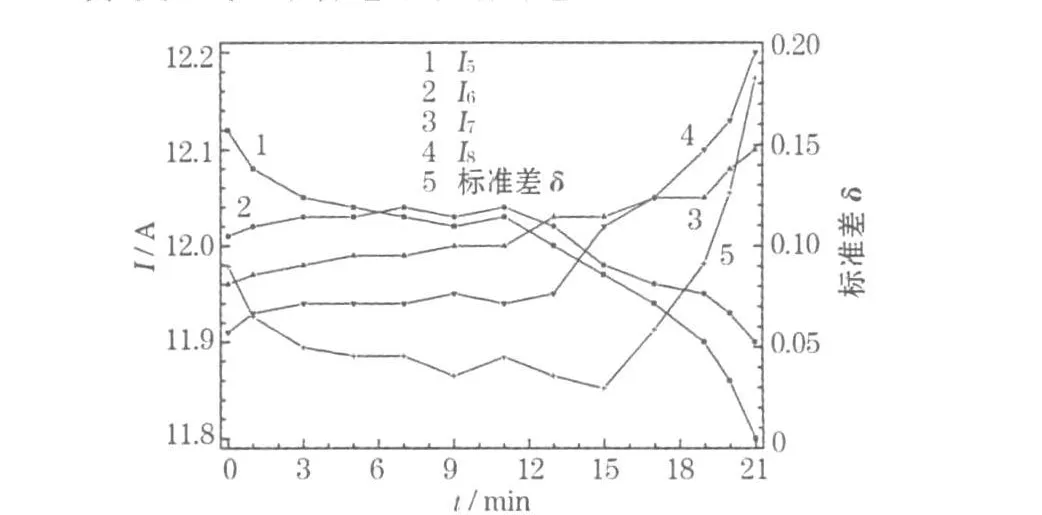

并聯(lián)方式2中各電芯放電的電流見圖4。

圖4 并聯(lián)方式2中各電芯放電的電流Fig.4 Discharge current of the cells in parallel mode 2

從圖4可知,在并聯(lián)方式2放電過程中,放電初始階段和穩(wěn)定放電階段,各電芯放電電流的大小為:I5>I6>I7>I8,可見,接近正極輸出極端的電芯放電電流大,這可能是由于鋰離子電池的正極導(dǎo)電性不如負極,鋰離子電池大電流放電時,輸出能力將受限于正極。在并聯(lián)方式2中,在放電初始階段到穩(wěn)定放電階段,δ由0.08降至0.04左右,并保持穩(wěn)定,而在放電時間超過17 min后,δ緩慢增至0.18左右,且放電末期,電流最大差值僅為0.4 A。

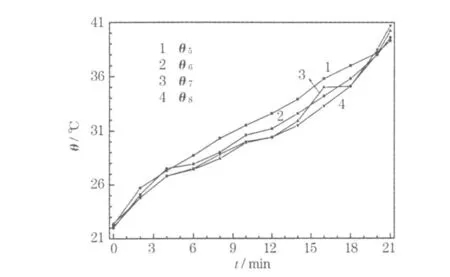

在放電的同時,用紅外熱成像儀檢測各電芯的表面溫度,結(jié)果見圖5。

圖5 并聯(lián)方式2中各電芯放電時的表面溫度Fig.5 Surface temperature of the cells during discharging in parallel mode 2

從圖5可知,在并聯(lián)方式2的放電過程中,各電芯的表面溫度高低為:θ5≈θ6≈θ7≈θ8,且接近正極輸出極端的電芯,表面溫度升高略快于遠離正極輸出極端的電芯。這與電流分布的結(jié)果相符。

2.3 對比分析

通過對比并聯(lián)方式1和并聯(lián)方式2可知,不論從放電電流分布,還是各單元電芯表面溫度分布來看,并聯(lián)方式2的成組結(jié)構(gòu)要好于并聯(lián)方式1,即在鋰離子電芯并聯(lián)工藝中,各單元到正、負極輸出極端的距離之和相等的結(jié)構(gòu)比較理想。當(dāng)然,在并聯(lián)方式1和并聯(lián)方式2中,接近正極輸出極端的電芯放電電流較大,原因是鋰離子電芯的輸出能力受限于正極,但各單元到正、負極輸出極端距離的不一致,才是最終影響并聯(lián)各單元輸出不均衡的主要原因。為了提高鋰離子電池的高功率連續(xù)輸出能力及循環(huán)壽命和安全性能,在進行大容量高功率鋰離子電池的結(jié)構(gòu)設(shè)計時,應(yīng)盡量使各單元到正、負極輸出極端的距離之和相等,并充分考慮電流輸出受限于正極的因素。

3 結(jié)論

本文作者篩選一致性良好的電芯,采用各并聯(lián)單元相對輸出極端距離不同的兩種并聯(lián)成組方式,通過對常溫3 C恒流放電條件下各并聯(lián)電芯單元的放電電流分布和表面溫度分布的研究,得出以下結(jié)論:在進行大容量、高倍率鋰離子電池的設(shè)計時,并聯(lián)單元到正、負極輸出極端的距離之和相等的結(jié)構(gòu)是較理想的并聯(lián)成組結(jié)構(gòu)。在鋰離子電池的應(yīng)用設(shè)計時,應(yīng)盡可能地設(shè)計電壓和容量的富余量;在電池的使用過程中,應(yīng)盡量采取淺放電的使用模式。

[1]WANG Zhen-po(王震坡),SUN Feng-chun(孫逢春).電動汽車電池組連接方式研究[J].Battery Bimonthly(電池),2004,34(4):279-281.

[2]LIN Dao-yong(林道勇),Li Qing-hai(李青海),Zhou Jian(周健).鋰離子電池的并聯(lián)特性分析[J].Advanced Materials Industry(新材料產(chǎn)業(yè)),2011,(8):64-70.

[3]WU Yun(吳?),JIANG Xin-hua(蔣新華),XIE Jing-ying(解晶瑩).鋰離子電池循環(huán)壽命快速衰減的原因[J].Battery Bimonthly(電池),2009,39(4):206-207.