環己酮生產中皂化廢堿液處理新工藝

劉文崗,陳志斌

(1.湖北省化學工業研究設計院,湖北 武漢 430074;2.岳陽可力環保科技有限公司,湖南 岳陽 414000)

環己酮是一種重要的化工原料,工業化生產環己酮的工藝主要有環己烯法和環己烷法[1]。環己烷氧化制備環己酮生產過程中,需要用氫氧化鈉溶液中和氧化液中的有機酸、皂化氧化液中的有機酸酯,由此而形成廢液,即皂化廢堿液。每生產1 t環己酮產生皂化廢堿液約0.8 t,其中含有大量的有機物,COD值在500 g·L-1左右,難以生化處理[2]。

目前,皂化廢堿液的處理方法主要有焚燒法和化學處理法。國內外大多數企業采用焚燒法處理皂化廢堿液,存在如下缺點:(1)焚燒過程中產生的CO2、粉塵等仍然存在嚴重的環境污染;(2)皂化廢堿液中的有機酸等有價值的副產物沒有回收,存在資源浪費問題;(3)投資較大,固定投資是化學處理法的兩倍;(4)運行成本高。

為此,岳陽可力環保科技有限公司經過長期研究及試驗,開發了新的化學處理技術(簡稱化學法),對環己酮生產中皂化廢堿液進行處理,在解決粉塵污染情況下回收有價值的副產物,投資及運營成本均較焚燒法有大幅度降低[3],獲得國家專利[4],在工業化生產中取得了良好的效果。

1 工藝路線

1.1 皂化廢堿液的組成

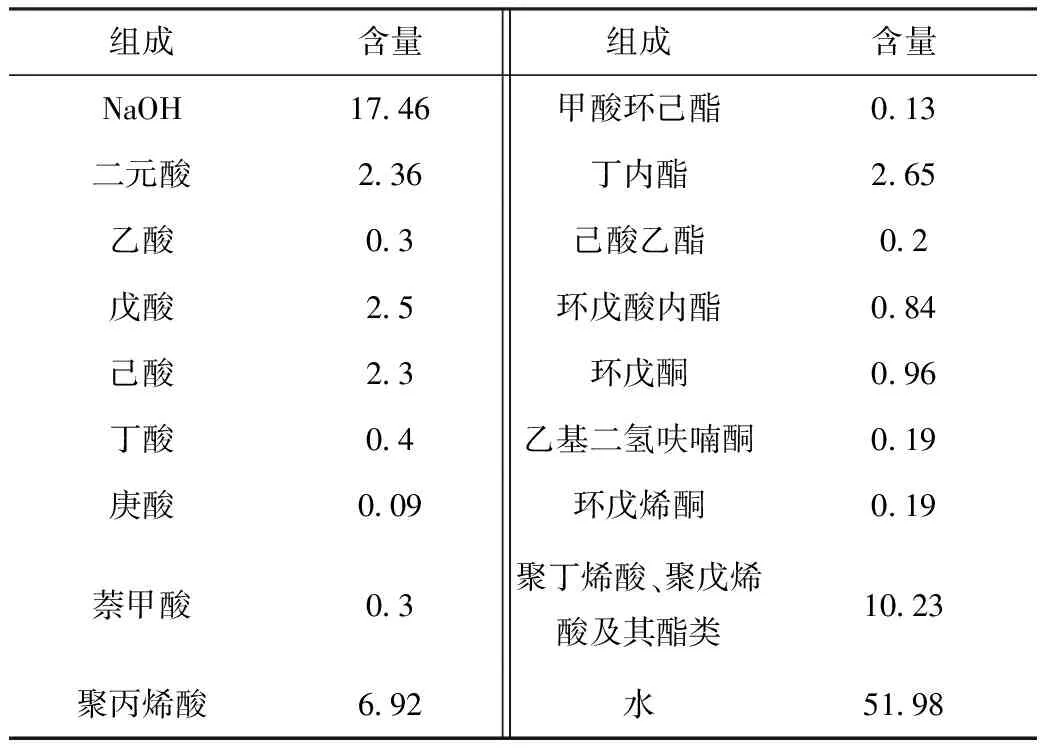

皂化廢堿液的主要成分見表1。

由表1可知,皂化廢堿液含有大量可溶于水的有機酸鹽、有機物,COD值高,不易生化處理。

表1 皂化廢堿液的主要成分/%

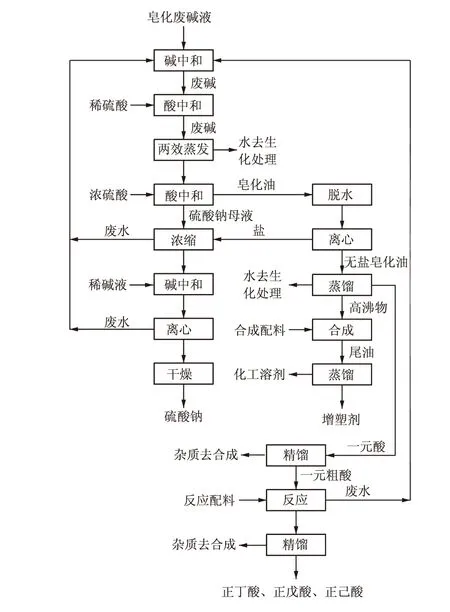

1.2 處理工藝流程(圖1)

圖1 皂化廢堿液的處理流程

1.2.1 廢水回用

將硫酸中和廢堿液產生的濃縮廢水(pH值2~2.5,COD值約80 g·L-1)、離心機脫出的廢水(pH值約6.5,COD值約30 g·L-1)、皂化油脫水產生的廢水(pH值2~2.5,COD值約120 g·L-1)、有機酸反應時產生的廢水(pH值約1.0,COD值約100 g·L-1),加入到皂化廢堿液中,中和處理皂化廢堿液中的游離堿。

1.2.2 硫酸中和

皂化廢堿液加入高濃度廢水處理后,pH值一般達不到蒸發的要求,需再向廢堿液中加入適量的稀硫酸,將其pH值調至8~9。化學反應式為:

2NaOH+H2SO4=Na2SO4+2H2O

Na2CO3+H2SO4=Na2SO4+CO2↑+H2O

2RCOONa+H2SO4=2RCOOH+Na2SO4

R′(COONa)2+H2SO4=R′(COOH)2+Na2SO4

1.2.3 多效蒸發[5]

將調整好pH值的廢堿液送入蒸發器進行蒸發,一般采用兩效蒸發,蒸發后廢堿液的含水量需要控制在一定范圍內。

1.2.4 濃縮處理

將蒸發好的廢堿液送入到特定的反應器內與濃硫酸進行中和,將pH值調至2~2.5。中和后的濃漿自流進入濃漿濃縮罐,上層的皂化油自流入皂化油脫水罐。向濃縮后的濃漿加入適量30%的NaOH溶液進行反中和,將pH值調至6.5左右,濃縮產生的水及皂化油分出的水送入廢水接收罐。

1.2.5 鹽干燥

將調節好pH值的濃漿再次送入濃縮罐除去部分水后,進入離心機離心脫水。分離出來的鹽進入干燥系統,氣流干燥包裝,濃縮產生的水及離心機產生的水送入廢水罐。

1.2.6 離心除鹽

皂化油中含有25%的飽和水,利用專用設備將皂化油內的水蒸發送入廢水罐,蒸發后的皂化油含有少量的硫酸鈉,利用離心機將其脫去,形成無鹽皂化油。

1.2.7 多元酸酯合成

將無鹽皂化油送入粗蒸設備,蒸餾出一元酸,再將蒸餾一元酸后的高沸料送入特定的合成釜內加入配料對尾油進行化工合成,合成好的尾油進一步蒸餾,輕組分作化工溶劑,重組分用于合成增塑劑。

1.2.8 精制一元酸

粗蒸一元酸的主要成分為乙酸、正丁酸、異丁酸、特丁酸、正戊酸、異戊酸、特戊酸、正己酸、庚酸等,還有少量的不明物,其中正丁酸、正戊酸、正己酸的含量占總量的85%。利用精餾塔將正丁酸、正戊酸、正己酸逐個分離,將分離后的正丁酸、正戊酸、正己酸送入常壓反應釜內,添加適量助劑除去精餾過程中不能分離的雜質。再次精餾后得到產品,其中正丁酸純度97%、正戊酸純度99.5%、正己酸純度98%。

1.3 流程說明

生產工藝中COD含量更高的廢水能夠回用,不產生新的廢水;真空等系統含有少量COD,一般工業廢水處理裝置都能夠進行處理。

有機酸鹽不易生化處理,需要用濃硫酸等無機酸對皂化廢堿液進行預處理,形成穩定的無機酸鹽和有機物,分離后分別處理。

濃縮設備采用升膜式蒸發器,具有造價低、停留時間短、濃縮比高、單位蒸汽消耗量小、處理量大的優點,對于低濃度皂化廢堿液的濃縮比較合適。由于蒸發強度與效數成反比關系,效數對于設備投資影響較大,綜合考慮后采用兩效蒸發器。

無機酸鹽和有機物為非均相物系,采用沉降分離需要一定時間;且濃縮后的濃漿含有大量無機酸鹽,易結晶。操作需在特定反應器內進行。

先用比較經濟的機械方法(簡單離心分離)盡可能除去濃漿中的大部分濕分,再根據濕物料的泥糊狀選用可以大批量處理的氣流干燥器,使得處理后的硫酸鈉達到工業級別。

若皂化油中的鹽分超過一定量,會對后續有機相的處理產生重大影響,降低多元酸酯的熱值,影響一元酸的純度,必須預先除去。

單純蒸餾一元酸后的高沸料成分比較復雜,占總物料比例較小,若采用精餾分離方法處理成本較高。綜合考慮,采用與醇類反應生成酯類物質,輕組分作化工溶劑,重組分用于合成增塑劑。

粗蒸的一元酸中同樣含有多種成分,回收主要成分正丁酸、正戊酸、正己酸能夠取得比較好的經濟效益。對于少量低沸物和高沸物,則回用生產酯類比較合適。

1.4 三廢處理

(1)工藝過程產生的廢水為兩效蒸發水,COD含量約3000 mg·L-1,pH值8~9,無色透明,主要污染成分為甲酯、甲酸、乙酸,分子量較小,容易進行生化處理。

(2)工藝過程中產生的廢氣為酸性的水蒸氣及少量CO2氣體,在裝置最高處設置尾氣吸收塔,先用10%NaOH溶液吸收,再用活性炭吸附。NaOH吸收后的pH值8~9的廢液排入廢堿罐回收利用。

(3)工藝過程中產生的唯一廢渣為硫酸鈉包裝時產生的落地料,該物料回收包裝后作次品銷售。

2 投資效益分析與比較

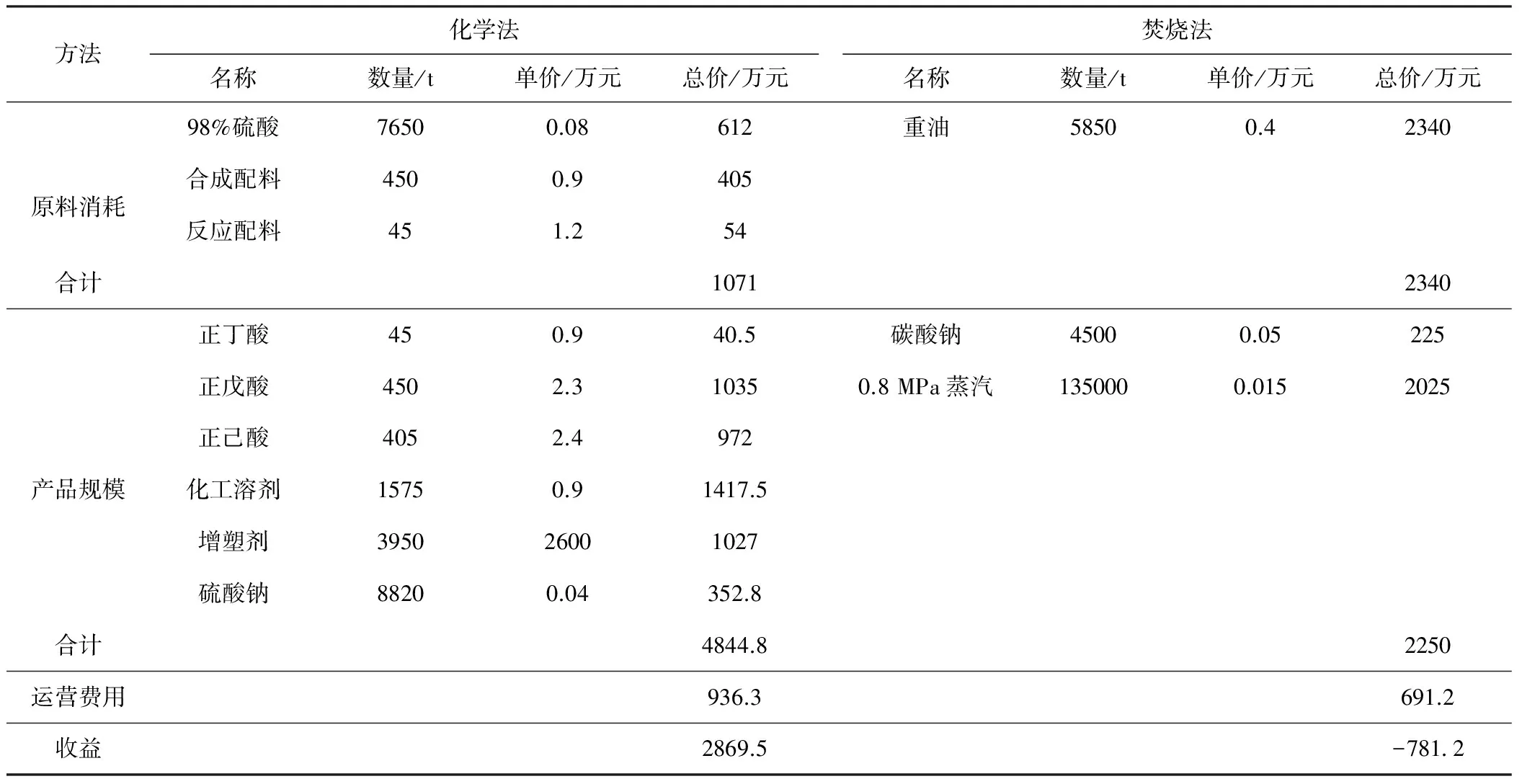

根據已建成的環己酮裝置統計,一套6萬t·a-1環己酮生產規模的皂化廢堿液焚燒法投資一般在3000萬元以上[2];同樣處理規模化學法投資一般在1500萬元左右。以目前市場價為準計算,對化學法和焚燒法在原料消耗、產品規模、運營費用、收益等方面進行分析與比較,結果見表2。

表2 化學法和焚燒法的原料消耗、產品規模、運營費用、收益的比較

由表2可以看出,與焚燒法處理皂化廢堿液相比,化學法具有明顯優勢:(1)回收了有價值的全部產品,實現了廢物資源利用;(2)基本沒有大氣污染;(3)化學法設備投資遠較焚燒法小,而且焚燒爐在運行過程中其耐火墻極易損壞,如果出現墻壁損壞脫落,則環己酮連續生產受較大影響,而化學法,在選擇適合工藝材質的情況下,沒有此類問題;(4)整套裝置的運營費用較焚燒法大幅減少。總體而言,無論從經濟角度還是從環保角度出發,化學法均值得推廣。

3 合理化建議

(1)處理皂化廢堿液的工藝流程較長,完成整個工藝生產所需要設備種類及數量較多。由于部分原料、中間產品及成品有一定的腐蝕性,對設備材質要求比較高。

(2)精餾工序中有少量雜質不易分離,必須經過化學反應除去。因這些雜質與皂化廢堿液的成分有直接聯系,而皂化廢堿液的組成受上游工藝影響較大,質量不穩定,導致后期化學法處理時雜質組成相應變化,因此,必須經常進行化驗分析,以指導生產。

(3)蒸發器的加熱室排出大量冷凝水,可以考慮回收其中的顯熱,采用板式換熱器等設備對某些物料進行預熱或者作為熱媒用于某些物料的保溫。

(4)可以考慮采用熱泵蒸發進一步節約蒸汽消耗。

4 結語

化學法處理環己酮生產中皂化廢堿液,與現有工業處理方法(焚燒法)相比,投資省、污染小、運營費用低、回收物價值高,無論在經濟方面還是在環保方面,均具有明顯優勢,值得推廣。

參考文獻:

[1]任培兵,任雁,張妍,等.環己酮生產技術分析[J].化學工業,2010,28(1):20-21.

[2]陶沙.環己酮生產中皂化廢堿液的資源化利用及處理[J].化學工業與工程技術,2010,31 (5):58-60.

[3]朱兆華.環己酮生產中皂化廢堿液的中和處理與綜合利用[J].化工環保,2000,20(4):36-39.

[4]陳庸彪.一種從生產環己酮副產物廢堿液中提取正丁酸、正戊酸、正己酸的方法[P].ZL 2010 10 117 025,2010-07-14.

[5]張家森,姜雨土.皂化廢堿液蒸發濃縮技術的改進[J].化工生產與技術,2006,13(3):59-61.