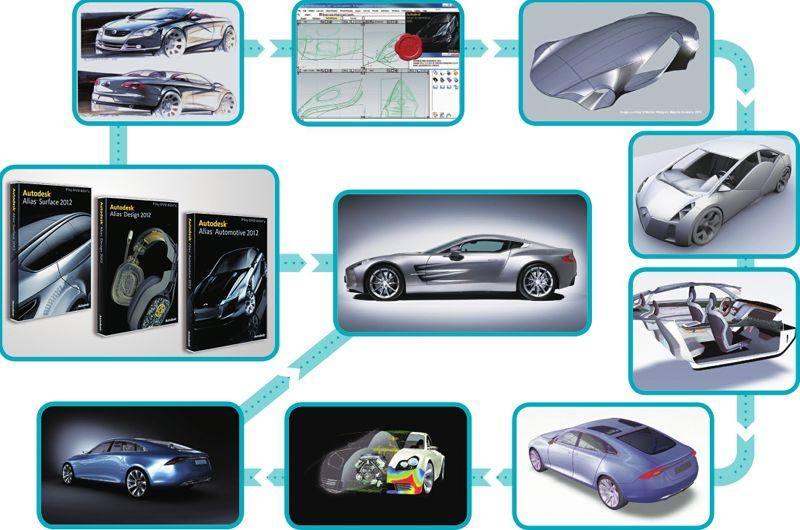

3D重塑汽車設計

喬(Jon Wells)畢業于英格蘭北部的哈德斯菲爾德大學,在學生生涯的第三年,他學習汽車設計課程并參加了工作實習,隨后在2008年加入摩根汽車公司,成為一名高級設計師。這位年輕、喜歡接受新理念的設計師對這家成立于1909年、全球聞名的英國跑車制造商充滿敬意,但他認為,摩根公司的汽車設計效率需要提高。

喬說:“過去我們通過人眼觀看二維草圖,再通過耗時的傳統方式將其直接轉化為手工打造的鋁合金車身,這些一次性的車身隨后被掃描到計算機上,修改曲面用于加工,這種方式不能對汽車曲面快速生成實時渲染的圖形,因而需要團隊擁有高超的手工技能,很耗費時間,在制造過程中進行完善的空間也很有限。”

這其實是整個汽車業共同的難題。邁克(Mike Russell)是全球二維和三維設計、工程及娛樂軟件開發商歐特克(Autodesk)的解決方案工程師,他提到,汽車業早期的設計流程是,先用手繪制一幅汽車草圖,然后制作一個四分之一或二分之一大小的油泥模型,這時可以初步判斷汽車的外觀,再制作一比一的油泥模型,基本合適后,再測量整體數據進行結構設計。這本身就是一個大量占據時間和資金的過程。

隨著技術的發展,軟件開始介入到汽車設計師的工作中,比如利用二維設計軟件進行繪圖,但在三維可視化軟件被廣泛應用前,汽車業始終無法擺脫物理樣車設計的“頑疾”:由于物理樣車成本高昂,而且模型修改復雜度和難度很高,設計師很難獲得多個樣本并實時調整。同時,并非每款設計都會上市量產,這也會造成巨大的浪費。邁克說:“在傳統的業務流程里,一開始可能提出100款設計,然后壓縮到10款,最終壓縮到4款實體樣品。”

傳統汽車設計流程還牽涉到工廠和工廠之間的協作難題。一款汽車并非所有的部件都由汽車廠家設計,比如燈具通常會委托燈具廠設計生產,汽車廠商會給車上留出“洞”,限定好尺寸,同時燈的造型還要符合整個車的造型,燈具廠即便設計出五到六款車燈也可能達不到汽車廠家的要求,拖長了整個項目周期和成本。

三維可視化軟件為汽車廠家改造設計流程提供了可能。以工業造型設計軟件Autodesk Alias Studiotools為例,它提供從早期的草圖繪制、造型,一直到制作可供加工采用的最終模型各個階段的設計。關鍵在于,軟件能夠為工程師提供一個可操控的三維空間以及照片級的渲染效果,而且隨著技術的發展,操控和渲染的自由度不斷提升。由此,一款汽車產品對外形、成本、結構的設計和修改就可以完全放在數字化環境中進行,草圖-模型-修改的設計流程被顛覆:理論上,草圖階段完全可以設計出1000款產品,然后不斷在數字化環境中預覽、調整和優化,壓縮數量,最終只生產出一款樣機,同時,包括燈具這樣的零部件設計也可以實現早期協同,使之更匹配整車的設計感。

設計流程的重塑對那些龐大的汽車企業至關重要。但對每年生產1000輛汽車,以手工定制為核心價值的摩根汽車意義到底有多大?喬說:“在我來到摩根后,我極力推廣三維可視化軟件在公司的應用。這使我們縮短了開發時間,可以快速生成多個概念,并且在昂貴的物理模型生成之前可視化——部門總監能直接根據實時渲染效果圖簽字批準設計,我們也可以在軟件中生成栩栩如生的新車圖像。”

事實上,利用三維軟件實現汽車內部和外部的可視化并不是一個特別新鮮的話題,但隨著軟件本身的發展,以及其他技術的涌現,比如云計算,軟件與汽車設計結合得愈來愈緊密。

歐特克公司提供了一組數據:在“云”中做單一的設計渲染比在實體設備上快3到5倍,建筑師甚至可以借助云技術把制作設計渲染的時間從90分鐘縮短為12分鐘;美國工業機械制造商Balzer Pacific利用云技術,把4項設計的分析時間從4天縮短到90分鐘。簡單地說,云計算讓軟件計算效率成倍提高。

效率成倍提高讓軟件和汽車設計中的一項應用具有了普及的可能性,這就是軟件仿真。廠商可以通過軟件仿真實現一些測試環境,比如數字化風洞,對車型的加熱、空氣流通、散熱等方面進行仿真測試,甚至對引擎能效本身的情況也可以進行測試,從而優化和調整。

增強虛擬和現實之間聯動的必要因素是可視化軟件的普及性提高,這其中又包含兩個要素,開發出軟件可以在手機和平板電腦上運行的版本;保證臺式機上運行的軟件結果可以推送到移動終端。邁克說:“這可以產生很多好處。消費者的體驗能夠得到進一步的優化,他們可以自己去配置自己想要的車,當他們下完單之后,到車店提車的時候汽車配置已經是完全符合他們要求的。”

不過,不論技術如何發展,喬認為傳統手工技能的魅力并沒有因此而喪失:“在任何項目開始之初,草圖永遠是記錄和開發構思最有效的方式。在設計方面的背景以及對核心原則的理解,可極大地提高軟件的效率。我們截取Alias模型的橫斷面后,制作出詳細、準確的三維木質車身框架。技工在金屬板上準確復制曲面,然后噴漆,再將車身調至現有的平臺。概念車就此誕生。”(文/羅東圖/文耀)