曲軸機加工動平衡問題系統研究及解決

(上海大眾汽車有限公司,上海201805)

曲軸機加工動平衡問題系統研究及解決

馮 波,章敏暉

(上海大眾汽車有限公司,上海201805)

對生產過程中影響曲軸不平衡量的加工設備、刀具、毛坯和工藝控制等因素的進行了系統的研究,制訂和實施了對應的改進措施,切實提高了零件的加工質量和生產效率。

曲軸 機加工 動平衡

1 前言

曲軸不平衡量是曲軸機加工工藝過程中的關鍵要素之一,它直接影響到整發動機的振動和可靠性等重要性能。在曲軸機加工工藝過程中先鉆質量中心孔或幾何中心孔,再以2端中心孔為主要定位基準完成曲軸軸頸的粗加工和精磨,在磨削工序完成后,最后用曲軸平衡塊上鉆孔去重的方法,保證成品曲軸的最終不平衡量要求,這是曲軸加工的典型工藝。本文針對EA113汽油機曲軸(見圖1)機加工過程中遇到的工件動平衡問題,對影響曲軸機加工動平衡的設備、毛坯、刀具、工藝因素進行了系統分析,并提出了針對性的具體解決方法。實施改進措施后,系統地解決了EA113曲軸毛坯國產化后所遇到的機加工動平衡問題,對生產線保證產品加工質量,提高生產效率起到重大作用。

2 2種中心孔加工工藝對工件動平衡的影響

在曲軸加工過程中,曲軸2端的中心孔位置決定了后道工序的加工不平衡量。

圖1 EA113汽油機曲軸

在采用幾何中心孔加工工藝中,2端中心孔的位置由曲軸毛坯軸頸的幾何尺寸和幾何偏差決定。曲軸毛坯的不平衡量偏差程度將會在終平衡工序反映出來,通過終平衡工序統計出來的不平衡量及偏差角度,反饋、調整前道工序鉆幾何中心孔的加工位置。

在采用質量中心孔的加工工藝中,2端中心孔的位置影響因素較多:

(1)曲軸毛坯的幾何中心和質量中心的偏差影響因素。如果毛坯的回轉幾何中心和回轉質量中心偏差小,經過質量中心孔加工后中心孔的位置比較正,后道工序的切削余量比較均勻;反之中心孔的位置比較偏,后道工序的切削余量不均勻,容易造成刀具異常損耗。

(2)質量中心孔專機的平衡框架不平衡量的偏差影響因素。每次在執行專機標定程序前應該先校準平衡框架的不平衡量,否則框架的不平衡量將傳遞到加工工件上,造成工件的終平衡工序不平衡量增大。

(3)質量中心孔專機的標定情況。質量中心孔專機在正式生產前必須對自身的靈敏度、背景振動量、不平衡量精度和重復性進行評價。設備預先編好標定程序,每次設備調整和維修后必須執行標定程序,只有標定評價合格后才能進行正常加工,否則無法保證工件質量中心孔的正確性,會造成終平衡工序由于工件不平衡量過大而無法加工。

(4)中心鉆刀柄的不平衡量的影響因素。質量中心孔專機的2端加工用中心鉆刀柄一般都布置在平衡框架內,會跟工件一起旋轉作不平衡量測量和質量中心位置調整。因此,鉆頭刀柄的不平衡量偏差也會影響工件的質量中心孔位置偏差,更換新的刀柄時必須對新刀柄作不平衡量評價。

比較幾何中心孔和質量中心孔2種不同的曲軸中心孔的加工工藝,為保證曲軸在后道工序中的加工不平衡量,幾何中心孔對毛坯的回轉質量中心與幾何中心的重復度要求較高,并且要求不同批此的毛坯質量中心一致性要好,幾何中心孔的優勢是加工節拍較快。質量中心孔工藝能彌補毛坯質量中心與幾何中心不重合的偏差,但加工節拍較長且會造成粗加工工序中的不均勻切削。

3 曲軸機加工動平衡問題的解決方法

EA113曲軸在毛坯加工和刀具國產化過程中都碰到了不同程度的曲軸機加工中的動平衡問題,其現象為終平衡工序的工件2次平衡率高,終平衡工序加工節拍長,嚴重時甚至會造成大量的工件無法自動終平衡。通過對影響工件不平衡量的各種因素進行系統分析,量化評價并采取相應的解決措施,在全面國產化條件下使得EA113曲軸的終平衡加工達到歷史最好水平。

以下是從設備校準標定、鉆頭刀柄不平衡量自主優化、毛坯改善和工藝反饋控制幾個方面同時著手,系統解決EA113曲軸機加工動平衡問題的方法。

3.1 質量中心孔專機動平衡框架的校準和標定

EA113曲軸加工質量中心孔使用Schenck公司制造的質量中心孔加工專機,見圖2。

圖2 EA113曲軸質量中心孔加工專機

3.1.1 框架平衡校準方法

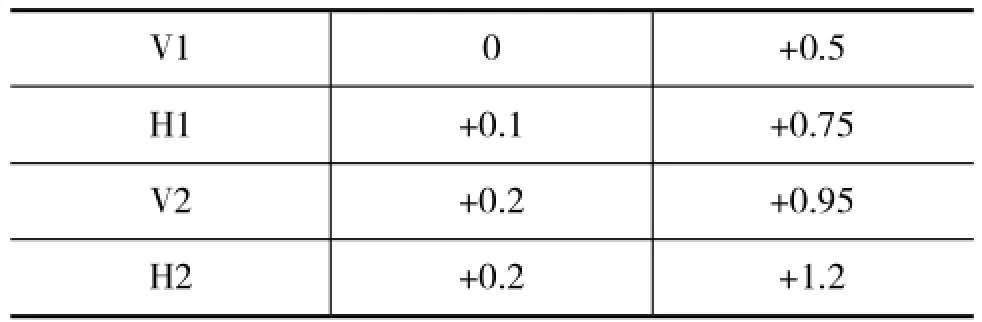

曲軸質量中心孔專機在正常加工前,需要對專機的動平衡框架進行框架校零,以保證旋轉框架本身處于平衡狀態。只有框架本身的不平衡量在機床的允許范圍內,才能保證質量中心孔的加工過程穩定,產品合格。具體操作步驟為:將機床通道設定到專門通道,排空機內工件,手動夾緊卡爪,啟動框架旋轉,測量不平衡量,在機床操作面板上可以得到當前框架不平衡量數值;根據不平衡量數值可以調整V1、H1、V2、H2的砝碼配重。再次啟動框架旋轉,直至調整到不平衡數值≤0.1。(注:框架每0.1矢量單位的偏差,相當于終平衡測量偏差50 g·cm)

3.1.2 動平衡標定方法

(1)動平衡測量準確性標定:標定1

做動平衡準確性標定時,是把定值的偏心墊片放入測量樣棒與支撐腳之間,平衡旋轉后測得不平衡量。機床根據事先編好的程序對測量數據進行計算,設備通過對比實際偏心測量值和設定值,自動評價動平衡測量的準確性。標定合格與否,設備會自動提示,只有標定合格才允許做下一步,否則應該立即進行設備調整,重復上述步驟,直至設備評價標定1合格。

(2)動平衡測量重復性標定:標定2

質量中心孔在動平衡測量準確定評價合格后,還需要進行重復性評價。這是是為了保證機床正常加工的穩定性而進行的標定。與標定1類似,動平衡測量重復性標定也有專門自動評價程序,只有評價合格才能正常生產。

3.1.3 質量中心孔專機標定注意事項

每次設備進行框架等動平衡部件有關的維修或調整后必須重新進行動平衡框架的校準和標定,每次校準和標定時必須嚴格按照操作步驟“框架平衡校準-標定1-標定2”完成,不允許漏做或不按順序做。

正常生產時,建議每周做一完整的校準和標定操作,每天做1次標定2以保證設備的良好加工狀態。

質量中心孔專機的動平衡測量校準和標定,主要是評價設備對不平衡量測量的準確性和穩定性,校準和標定前對平衡測量框架的清潔非常重要。正常生產時,也必須定期清潔框架,保證框架上面不殘留切屑。

3.2 中心孔鉆頭刀柄的不平衡量測量和校準

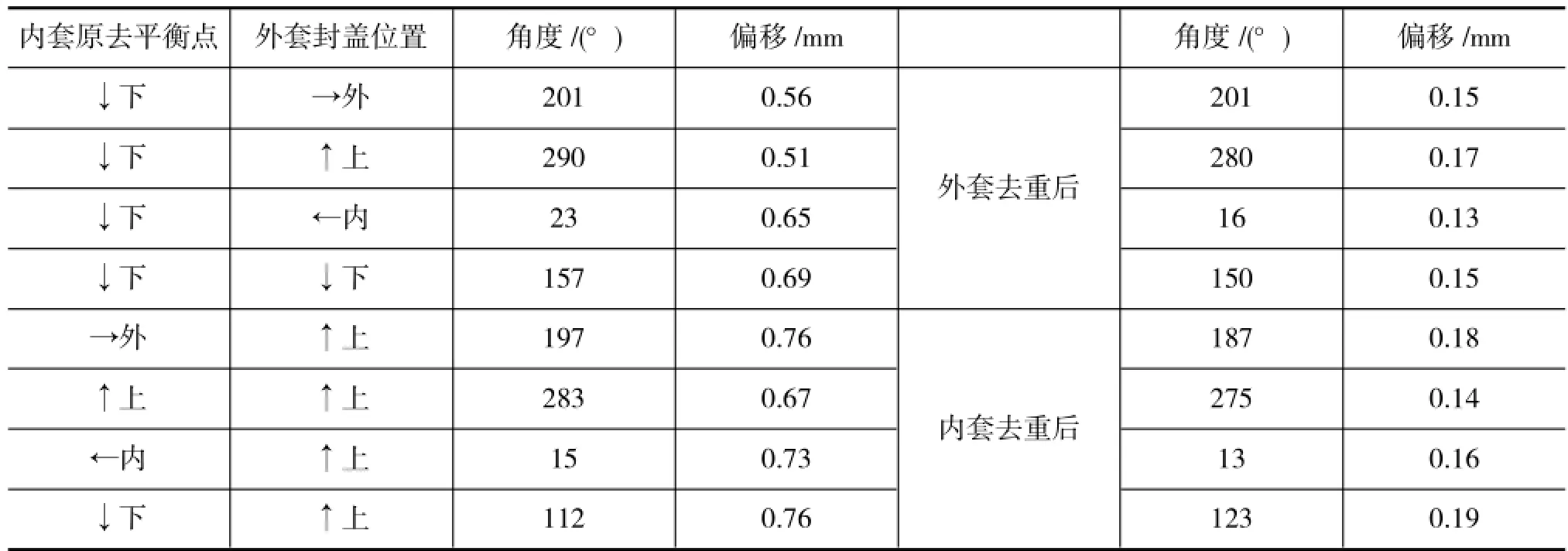

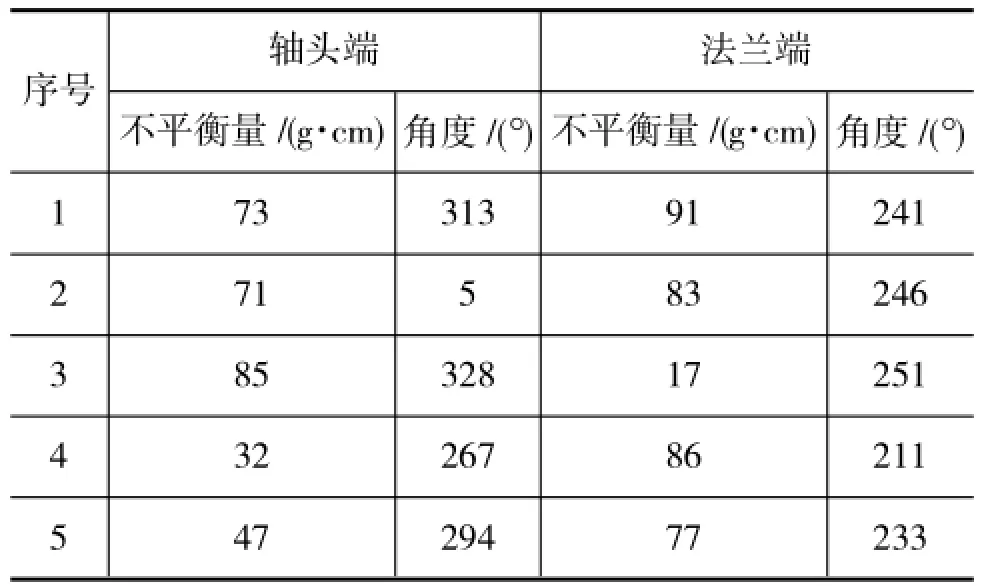

在曲軸質量中心孔專機的加工過程中,我們分析發現由于中心鉆刀柄跟隨動平衡框架和工件一起被測量,如果鉆頭刀柄本身有不平衡量,就會影響工件的質量中心孔位置偏差,這在鉆頭刀柄國產化后表現尤為明顯,參見表1。

表1 鉆頭刀柄去重前工件終平衡工序不平衡量

造成鉆頭刀柄不平衡的因素包括旋轉外套(包括端蓋)和刀柄芯軸,其中旋轉外套的不平衡量是主要因素。因此對刀柄采用手動去重的方法,就是在動平衡專機上測量出刀柄的不平衡量和不平衡角度后,直接在刀柄旋轉外套上鉆孔去重,參見圖3。

圖3 去重后的鉆頭刀柄

對使用的中心孔鉆頭刀柄進行不平衡量的測量,根據測量結果去重再測量,直至其對工件的不平衡量偏差影響最小,見表2和表3。通過反復試驗和驗證,編制出最優化可行的質量中心孔專機鉆頭刀柄手動去重和測量操作步驟。

3.3 曲軸毛坯幾何中心和質量中心的不重合偏差改進

為了保證后續加工質量以及確保曲軸終平衡的加工效率,理想的狀況是曲軸毛坯的幾何中心孔和質量中心孔保持基本一致。然而,國內大多數曲軸毛坯供應廠商都面臨曲軸質量中心孔偏移幾何中心孔這一難題。這就需要對毛坯的動平衡特性不斷優化改進,以滿足曲軸機加工質量與效率提升的要求。

以下是EA113曲軸的國產2VQS毛坯的動平衡改進方法。

該2VQS毛坯在改進前動平衡特性比較差,質量中心偏離幾何中心較大,終平衡加工的1次平衡率低,且鉆出的平衡孔較深,導致加工時間延長,刀具耐用度降低。

表2 鉆頭刀柄去重前后的不平衡量

表3 鉆頭刀柄去重后加工的工件終平衡工序不平衡量

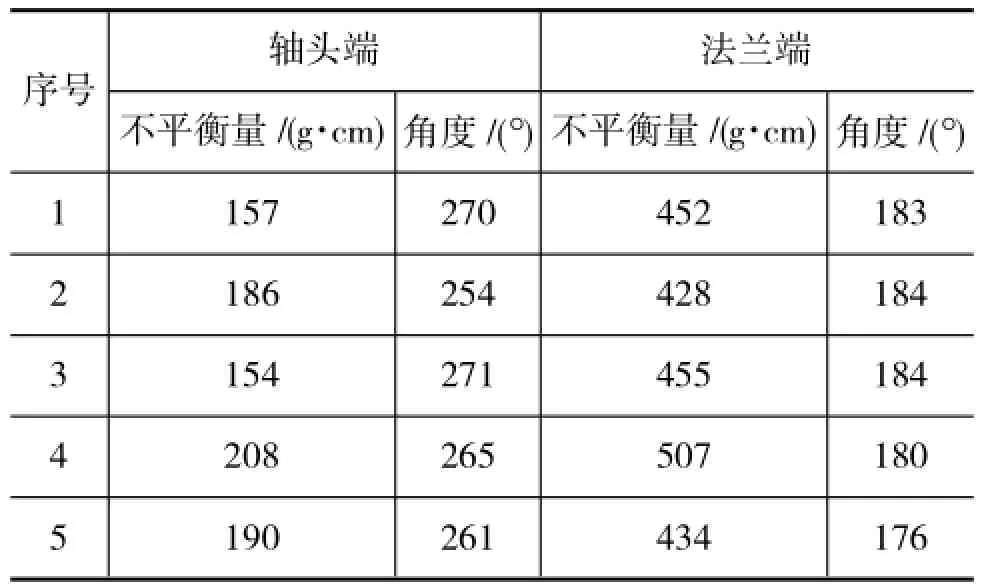

由于2VQS毛坯改進前的終平衡工序不平衡量已經超出該工序的正常去重能力(見表4),為了維持生產,前道質量中心孔加工工序必須進行很大的動平衡調整值補償(見表5),這雖然能夠減小終平衡工序的去重量,但會造成粗加工工序嚴重不均勻切削,導致刀具的異常消耗。

圖4 2VQS毛坯優化方案

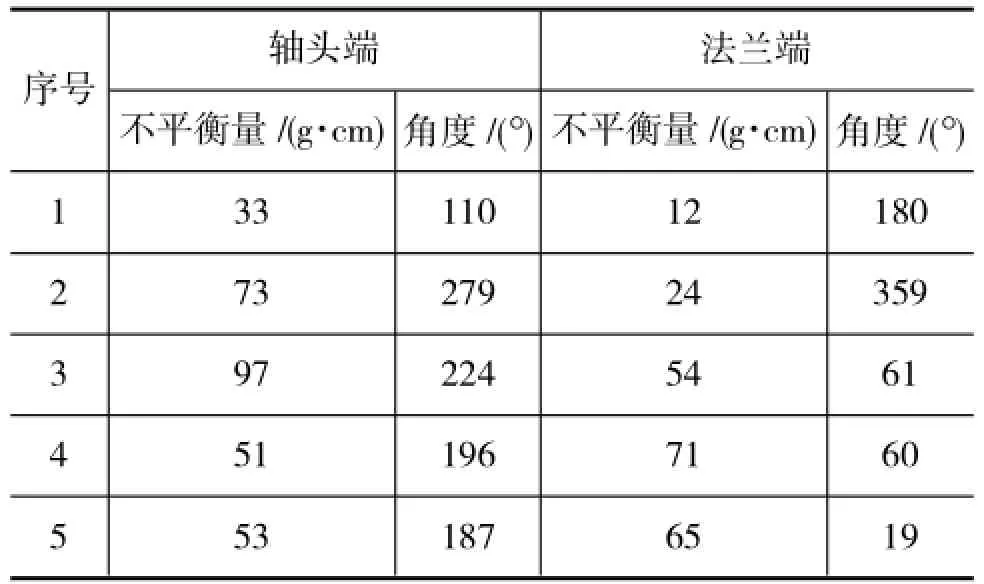

表4 2VQS毛坯改進前終平衡工序不平衡量

表5 采用新舊模具鍛造的2VQS毛坯質量中心孔動平衡調整值對比

根據2VQS毛坯的動平衡現狀,主要不平衡量位于法蘭端的195°方向,不平衡量為400 g·cm左右,以及輸出端的300°方向,不平衡量為240 g· cm左右。通過CAD仿真計算對毛坯模具進行仿真改進,然后對2VQS毛坯的模具進行了改進和試加工檢驗。經過反復多次改進,具體改進方案為:(1)對7#、8#2個平衡塊外徑增加2 mm(R70→R72),增重約55~60 g,實際測量數據為R71.3;(2)對 2#平衡塊上半寬度減少2 mm(58.5→56.5),下半寬度增加2 mm(58.5→60.5),但總體寬度不變;(3)對3#平衡塊上半寬度減少2 mm(58.5→56.5),下半寬度增加2 mm(58.5→60.5),但總體寬度不變。最終優化方案如圖4所示。

從表5可見,毛坯模具經過改進后,質量中心和幾何中心偏移縮小到原來的15%左右。

表6為2VQS曲軸毛坯改進后,于終平衡測量機反饋的不平衡量。其不平衡量已經從改進前的大于500 g·cm,降低到100 g·cm以內。

表6 2VQS毛坯改進后終平衡工序工件不平衡量

通過該案例,為國產毛坯動平衡性能的改進提供了一種可行的改進參考思路。即通過對毛坯模具現有不平衡量的CAD分析,結合機加工實際,制定可行的整改方案,然后通過加工試驗不斷修正,最終實現幾何中心與質量中心偏差的縮小的改善目標。

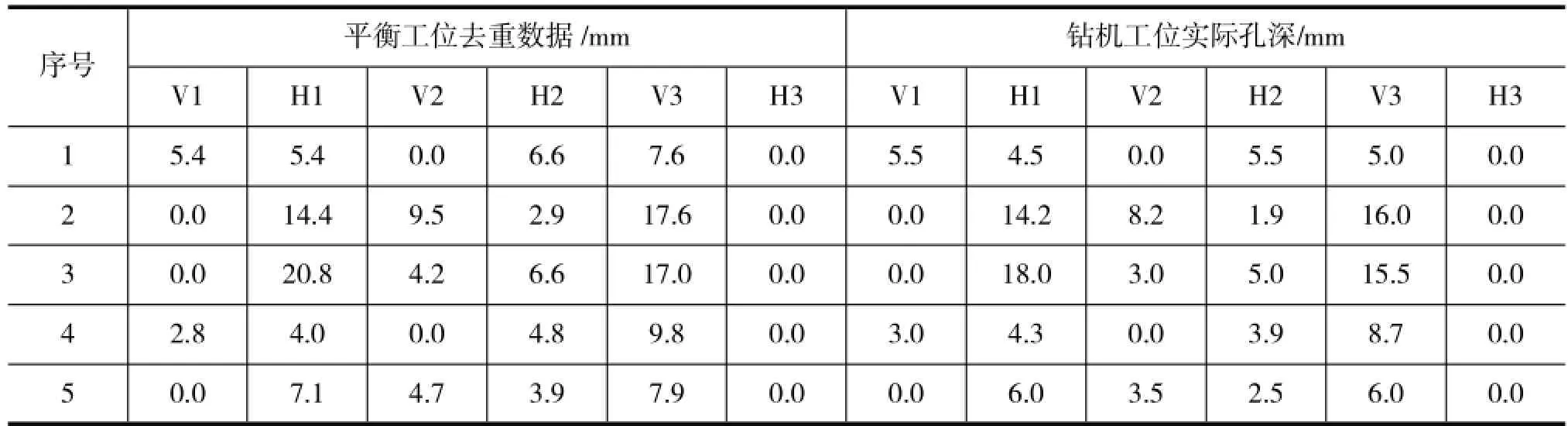

3.4 曲軸終平衡專機的加工精度評價和保證

EA113曲軸加工終平衡工序采用Schenck公司的曲軸終平衡專機,如圖5所示。它有2個工位,分別完成曲軸終平衡的測量和平衡塊的鉆孔去重。測量工位的數據會自動反饋給去重工位,形成包括了角度和深度的鉆孔去重的矢量數據。曲軸的最終不平衡量要求≤25 g·cm。

曲軸終平衡機的加工精度和可靠性直接影響工件的1次平衡率。為了保證曲軸終平衡專機的加工精度和可靠性,需要對動平衡測量工位和鉆機工位進行定期評價,正常生產情況下檢查周期為1周1次,設備進行維修或調整后必須評定合格后才能繼續使用。

圖5 Schenck公司的曲軸終平衡專機

(1)動平衡測量工位的評價

曲軸終平衡機測量工位,配有對應的軸型動平衡測量用標準樣件。標準樣件包括1根經過更高級別量儀測量的、不平衡量小于0.5 g·cm的標準曲軸,以及1套預先測量好重量的平衡砝碼。該標準曲軸在軸頭和法蘭端平衡塊0°方向上預鉆好裝平衡砝碼的螺紋沉孔。每種軸型有對應的測量通道。每次起用新的標準樣件或新的平衡砝碼重量時需要標定,如標定出現變化時需要在對應的測量通道重新進行定標。

評價動平衡測量工位的準確性,就是用標準樣件放入動平衡測量工位進行測量。測量分無砝碼和加砝碼2種狀態,無砝碼的狀態要求不平衡量誤差在±3 g·cm內,不平衡角度沒有誤差要求;加砝碼的狀態要求不平衡量誤差在砝碼不平衡量±5 g·cm之內,不平衡角度誤差要求在±5°以內。

(2)鉆機工位加工準確性評價

鉆機工位的加工準確性體現在測量工位的去重矢量數據與實際去重鉆孔深度的誤差上,經過生產數據統計,兩者的誤差控制在1 mm內被認為是可以接受的。否則,應該對鉆機工位進行標定,然后重新評價。

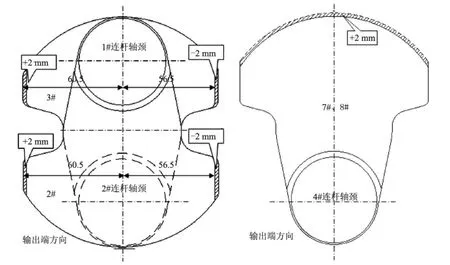

表7 動平衡測量工位和去重鉆孔誤差對比表

(3)終平衡機的精度保證

當工件的首次不平衡量測量在100 g·cm以下,角度在0°±45°或180°±45°范圍內,而工件沒有通過1次去重合格時,應該考慮對測量工位和鉆機工位進行準確性評價。如果評價不合格,優先考慮的是對測量工位和鉆機工位進行標定。

根據理論計算與實際驗證,直徑為5 mm的去重鉆孔深度每偏差1 mm,影響曲軸不平衡量約2 g·cm。

3.5 質量中心孔加工的不平衡量反饋和工藝控制方法

曲軸毛坯鑄造或鍛造過程中,由于模具磨損或工藝控制上的偏差,毛坯質量中心與幾何中心存在難以避免的偏差,為進一步減小曲軸機加工過程中終平衡工序的去重量,利用曲軸質量中心孔加工能夠補償中心偏移量的特點,本文在多年加工經驗的基礎上總結出一套行之有效的不平衡量反饋和工藝控制方法。

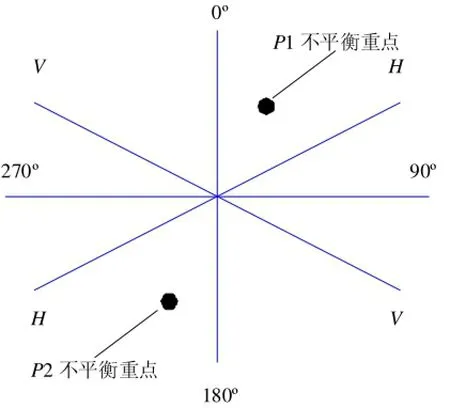

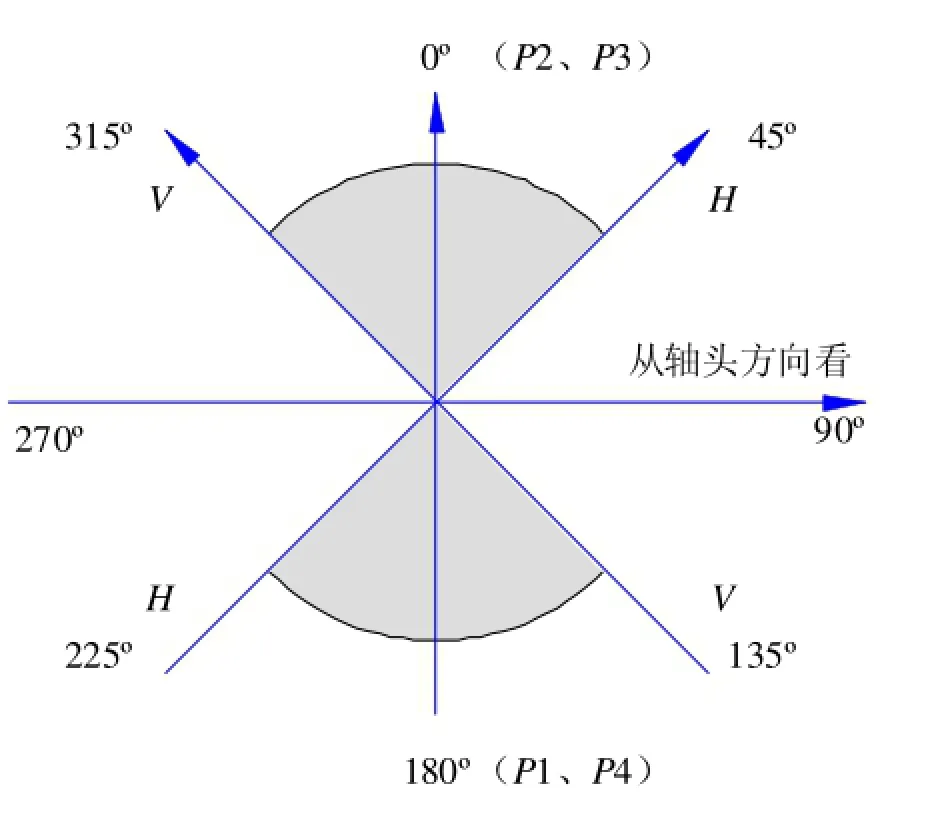

具體方法為,更換毛坯批次和每班批量加工前先取2根工件鉆好質量中心孔后加工至粗加工序結束,然后至終平衡機進行不平衡量測量反饋,得到的數據如小于100 g·cm,不平衡量的角度處于0° ±45°和180°±45°的區間內(見圖6)。理論上工件在AF190終平衡機通過1次平衡就能達到合格的平衡量25 g·cm以下,如平衡數據如大于100 g· cm或不平衡量的角度處于0°±45°和180°±45°的區間以外的區域,則工件在AF190終平衡機至少要平衡2次才能達到合格的平衡量25 g·cm以下,這種情況下需要補償質量中心孔專機的中心偏移量。

如果存在超差的不平衡量反饋值,工件不平衡量反饋值見圖7,其質量中心孔的中心偏移量調整方法如下:

Z(軸頭:P1):

角度=10°,不平衡量=200 g·cm

F(法蘭P2):

角度=185°,不平衡量=150 g·cm

調整偏移量為:

P1平面偏移量:

V1=-0.40 mm,H1=-0.50 mm

P2平面偏移量:

V2=+0.30 mm,H2=+0.40 mm

圖6 曲軸毛坯不平衡量分布

圖7 曲軸毛坯不平衡量反饋

不平衡重心點落在不同坐標象限區域,則可按照調整示意圖位置調整V平面或H平面。調整方向亦可按照落點位置的不同而調整正、負方向。每次補償質量中心偏移量后,必須重新進行不平衡量反饋測量確認。

4 結論

影響曲軸最終平衡量的因素較多,提高曲軸終平衡1次平衡率,最大限度地減少終平衡去重時的鉆孔深度是一個包括設備、毛坯、刀具和工藝控制在內的系統問題。科學合理地判斷和分析各種影響曲軸不平衡量的不利因素,采取對應措施,能夠顯著提高加工質量和生產效率。

通過對EA113汽油機曲軸機加工動平衡問題的系統研究及解決,EA113汽油機曲軸終平衡加工1次平衡率從65%提高至現在的90%,終平衡工序加工節拍從原來平均83 s提高至現在的75 s。

Systematic Studying and Resolving of the Problem of Crankshaft Dynamic Balance in Machining Process

Feng Bo,Zhang Minhui

(Shanghai Volkswagen Co.,Ltd.,Shanghai 201805,China)

Through systematic study the facts influencing the amount of unbalance of crankshaft in machining process such as machine,tools,crankshaft blank and manufacturing process,corresponding improvement measures were designed and implemented to deal with the problem.The result shows that measures have exactly improved machining quality and efficiency.

crankshaft,machining,dynamic balance

10.3969/j.issn.1671-0614.2012.01.009

來稿日期:2012-01-19

馮波(1975-),男,工程師,主要研究方向為發動機曲軸及凸輪軸加工工藝和質量控制。