溶解氧對板式換熱器結垢影響的研究

徐津平,杜祥云,董兵

(東北電力大學能源與動力工程學院,吉林吉林132012)

在冷卻水系統中,污垢是非常有害的,它可以縮小管道有效流通面積,降低供水量和增大管道阻力,引起換熱器污垢下金屬腐蝕,降低傳熱效率,從而增加維修和運行費用。據統計,污垢造成的損失占工業總產值的0.3%[1]。因此,研究污垢生成的影響因素,尋找抑制或減少污垢生成的方法,對提高換熱效率,提高設備運行的經濟性有著重要的意義。

污垢的生成是個復雜的物理化學和生物過程。其形成主要有起始、運輸、附著、剝蝕和老化這五個階段,與水質參數、壁面材料、運行狀態相關。楊衛國等[2]通過研究水中溶解氧在一定的外加條件(如溫度、酸堿度等)對金屬壁面的破壞,得出其在某些場合(如敞開式循環水系統)是破壞設備的主要原因。徐志明等[3]將水質參數和板式換熱器結垢進行關聯,得出減少溶解氧量可抑制污垢的生成。本文用板式換熱器進行實驗,在溫度和流速保持穩定的情況下,通過測量污垢熱阻值和定時取樣測量冷卻水的水質參數,得出溶解氧和其它參數之間的關聯,最終分析其對污垢生成的影響。

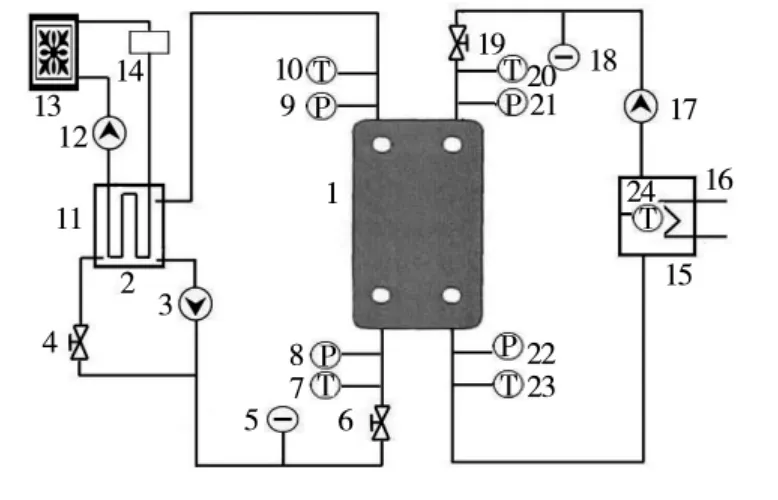

1 冷卻水動態模擬實驗系統

實驗裝置如圖1所示。冷卻水用松花江水,在板式換熱器冷、熱進出口兩端分別安裝有Pt100電阻溫度計和壓差計,冷卻水管和熱水管分別安裝有流量計。各個測量信號通過Agilent數據采集儀存貯到電腦上。

實驗時,冷卻水由水泵抽送流經流量計進入板式換熱器進行換熱,然后流回冷卻水箱,由空冷換熱器進行冷卻,使冷卻水維持在一個恒定的溫度。進行換熱后的熱水流回熱水箱,采用溫控儀控制電加熱器來維持高溫介質的溫度恒定。工質的環路開有旁通閥,以此來調節流量和壓差。實驗運行的過程中,冷端和熱端流入板式換熱器的溫度和流量都是一定的,因而影響板式換熱器污垢生成的因素只有水質參數和時間的變化。根據換熱器進出口兩端的溫度采用污垢熱阻法計算冷卻水的污垢熱阻。冷卻水加入實驗裝置時進行第一次采樣,連續采樣8天。對采集的水樣分別進行溶解氧、Ph值、細菌總數、鐵離子等水質參數的測定。

圖1 實驗系統示意圖

2 溶解氧影響腐蝕污垢和生物污垢生成的分析

實驗運行的初始階段換熱面沒有污垢生成,水中的溶解氧以對流傳質的方式與換熱面接觸。金屬設備由于表面的溫度不均勻、溶液濃度不均勻和表面沉淀物不均勻等因素使其電極電位存在差別,兩個電極電位不同的部分組成原電池,形成電化學腐蝕[4]。氧在電化學反應中是必不可少的,所以污垢的增長率和溶解氧運輸到換熱面的速率及消耗氧的速率有關。將金屬表面腐蝕污垢用md表示,則其可以表示成如下形式:

式中K為反應常數,可由反應方程式得出;m為單位換熱面上的氧質量;θ為時間。

可知氧輸送到換熱面上是分為兩個步驟的,第一是從換熱工質到污垢層的對流運輸,第二是在腐蝕產物中擴散。可以分別表示如下:

式中:C1是主流水中的氧氣濃度,C2是污垢層界面上氧的濃度,K是水和污垢層的界面運輸系數,D為氧在污垢層中的質量擴散率,δ為污垢層的厚度,C3為腐蝕反應前腐蝕位置的氧濃度。

式(2)與式(3)相加消除污垢層與水界面上氧的濃度C2可得到如下關系式:

假定腐蝕反應是關于氧的一階反應且反應速率為K1,且陰極反應消耗掉腐蝕位置所有的氧,則可得到式(5):

將(4)與(5)相加可得到式(6):

一般認為腐蝕速率K1要遠遠高于其它的兩項,所以1/K1這項可以忽略,則式(6)可變為

將(7)帶入(1),則污垢的沉積率可以表示為

式(8)中C1為實測的冷卻水中溶解氧的濃度,1/K和δ/D分別為對流傳質項和擴散傳質項。Mahato等[5]將污垢分為上層松散的衰減湍流層和下層老化的多孔污垢層,建立模型得出對流傳質要比擴散傳質大一個數量級,說明對流傳質是主要控制著氧到換熱面的因素。本實驗是在流速一定的條件下進行的,所以可以認為對流傳質項是一個不變的系數。故通過上式可以得出換熱器表面的腐蝕污垢的沉積率和冷卻水中的溶解氧濃度直接相關。

微生物所引起的腐蝕主要是微生物的代謝活動促進了電化學腐蝕和代謝產物的腐蝕作用,促進電化學腐蝕主要有濃差電池作用和去極化作用。微生物在金屬表面形成粘膜后,其生長和繁殖消耗掉了附近的溶解氧和其它的養分,形成了粘膜厚度方向的濃度差異,從而形成了濃度差腐蝕電池。水中的金屬腐蝕通常取決于陰極的反應速度,然而某些微生物由于生命活動所需促進了極化作用,使陰極反應加速進行。溶解氧是微生物生命活動所必須的物質,其在水中的存在直接促進上述生成污垢過程的進行。

3 實驗結果與分析

3 .1溶解氧對板式換熱器污垢熱阻的影響

冷卻水中的污垢沉積率不能直接的測出,但測出的污垢熱阻值可間接的反應沉積率,污垢熱阻值上升的速率越快,說明沉積的速度也就越快。實驗開始的一段時間內,換熱器表面逐漸形成污垢,水中的溶解氧是直接對流傳質到換熱器表面,傳質速度較快,迅速的與金屬表面進行電化學反應且和溶液中的離子反應生成沉淀,附著于換熱器表面形成污垢[6]。而當污垢層達到一定的厚度時,溶解氧與換熱器表面接觸主要靠擴散傳質,速度變慢,此時污垢的增長變為生物污垢和溶液中的沉淀物附著于已經產生的污垢層上。

圖2 冷卻水中的溶解氧隨時間的變化

圖3 污垢熱阻值

圖2表示的是冷卻水中溶解氧的濃度隨時間的變化,從圖中可以看出前60個小時內水中的溶解氧消耗的很快,這期間主要是電化學腐蝕消耗和冷卻水中微生物生長繁殖消耗。圖3表示的是污垢熱阻值隨時間的變化,從圖中可以看出污垢熱阻值在前60小時迅速增大,然后緩慢的增長。在前60個小時微生物數量有限,產生污垢量較少,板式換熱器湍流強烈,難以在較短的時間內形成較多的沉淀。實驗說明,在此階段內電化學腐蝕和微生物增值對污垢的生成起著重要的作用,可知水中溶解氧對污垢早期的生成是一個很重要的影響因素。

3 .2溶解氧對冷卻水中pH、鐵離子、微生物總數的影響

圖4表示的是冷卻水的pH值隨時間的變化。pH值越低,金屬的腐蝕就越嚴重,pH值在中等范圍內(4.5~10)時,引起金屬腐蝕的主要因素是含氧量[7]。從圖中可以看出冷卻水的pH值在前24小時迅速增大,之后在一個很小的范圍內波動,在開始階段電化學腐蝕產生的OH-被帶入到主流中,導致pH值瞬時的增大。因換熱器表面污垢的生成消耗了OH-,使溶液的pH值在一定的范圍內波動,可以得出冷卻水中的溶解氧在初始階段對pH值的影響較小,所以在此pH范圍內是促進污垢生成的。

圖5表示的是冷卻水中的Fe3+隨時間的變化。圖中可以看出其變化趨勢是緩慢減小的,因為鐵離子是由工質輸運到換熱器表面后再與電化學腐蝕的產物反應結垢的,和流速有一定的關系,且水中溶解氧量的變化對冷卻水中鐵離子結垢的影響較小。隨著時間的增加,冷卻水中的鐵離子濃度降低,如果溶解氧比較充足,則Fe(OH)2會進一步氧化,生成黃色的鐵銹Fe(OOH);如果水中溶解氧不充足,則Fe(OH)2會進一步氧化為綠色的水合物四氧化三鐵或黑色的無水四氧化三鐵[1]。

圖4冷卻水中pH值隨時間的變化

圖5冷卻水中的Fe3+隨時間的變化

圖6表示的是冷卻水中的微生物總數隨時間的變化。如圖中所示,微生物總數的變化趨勢是先增加后減少的。水中的溶解氧是微生物生長和繁殖所必須的物質,微生物在冷卻水中生長繁殖并產生代謝產物,冷卻水的循環流動將其帶到換熱器表面,通過沉積附著在換熱器表面形成生物污垢。水中溶解氧的減少直接影響到微生物的數量,在前80小時水中的溶解氧大量消耗后,微生物的數量達到最大值,隨后開始逐漸減少。此階段產生的大量微生物促進了微生物污垢的生成,可見水中的溶解氧是微生物污垢生成的重要影響因素。

圖6冷卻水中微生物總數隨時間的變化

4 結論

(1)水中的溶解氧對污垢的早期生成起著重要的作用,污垢的熱阻值在開始的一段時間內快速的增加,在此期間內溶解氧也迅速的減少,此時在換熱器表面已經形成了一定厚度的污垢層。

(2)冷卻水中的溶解氧對鐵離子和pH值的變化自始至終影響不大,其和流速等其它因素有關,且在本實驗的pH值范圍內是有利于污垢生成的。

(3)冷卻水中的溶解氧對微生物的生長繁殖有較大的影響,但在初始階段微生物的數量和其代謝產物較少,隨后因溶解氧充足而大量增殖,從而促使了生物垢的生成。

[1]楊善讓,徐志明,孫靈芳.換熱設備污垢與對策[M].2版.北京:科學出版社,2004.

[2]楊衛國,徐君銘.容氧腐蝕——一種容易被忽視的腐蝕形式[J].廣州化工,2005,33(3):74-75.

[3]徐志明,郭進生,黃興等.水質參數與板式換熱器結構的關聯[J].化工學報,2011,62(2):344-347.

[4]孫淑娟,鄭美麗.板式換熱器的腐蝕與防護[J].石油化工設備,1996,25(5):47-49.

[5]Mahato B K,Cha C Y,Shemilt L W.Unsteady Mass Transfer Coefficients Controlling Steel Pipe Corrosion under Isothermal Flow Conditons[J].Corr.Sci.,1980,20:421-441.

[6]Rosmaninho R,Visser H,Melo L F.The Role of Calcium Phosphate in Milk Protein Fouling at Moderate and Elevated Temperatures[J].Proc.of Heat Exchanger Fouling:Fundamental Applications and Technical Solutions,Davos,Switzerland,2001,7:8-13.

[7]陳永昌,馬重芳,邢曉凱,陳小磚,等.換熱表面結垢過程及機理的實驗研究[J].北京工業大學學報,2005,31:86-89.