某型飛機前風擋有機玻璃裂紋故障分析和換裝

高 翔,郭蕊娜,蔣 敏,萬映輝

(洪都航空工業集團,江西 南昌330024)

0 引言

某型號飛機在交付后外場使用期間發現多架飛機風擋側窗有機玻璃產生裂紋, 本文對有機玻璃開裂失效產生的原因進行了系統分析, 提出了預防與改進措施。 換裝中,對于前風擋玻璃拆卸后產生的骨架和機身蒙皮的變形進行了研究分析, 設計出了可調節外形的成型工藝方法、 退火整形方法, 最終確定裝配更換方案。 完成了故障機的換裝, 形成了一套完整預防維護和換裝規范。

1 故障原因分析

1.1 玻璃裂紋失效分析

由于側窗有機玻璃透明件壓裝于風擋骨架及蒙皮內,外部檢查應用專用四棱鏡。 為了更好的分析,先將有機玻璃透明件進行拆卸, 然后對其失效部位進行低倍觀察。圖1、圖2 為故障飛機左、右風擋側窗有機玻璃的外觀形貌, 可以明顯看到沿玻璃外周一圈有多處裂紋。 其中最為嚴重的A、B 處為吊掛螺栓處,其裂紋形貌如圖3、圖4 所示,裂紋呈放射狀分布,可見螺栓孔周邊的裂紋呈密集狀分布。 裂紋起始于螺栓孔周邊的棱角或表面相對粗糙處, 長度為0.24~8.0 mm,深度為0.5~6.0 mm,孔內的裂紋沿法向向內由深變淺,相對孔的對稱軸對稱分布,見圖4,表明該處存在較大的應力集中。

圖1 左側窗玻璃零件的外觀形貌

圖2 右側窗玻璃零件的外觀形貌

圖3 A 區吊掛螺栓處裂紋形貌

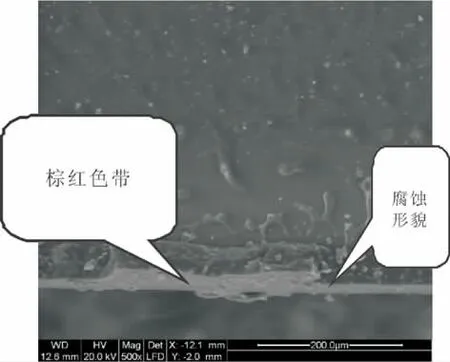

在圖1 所示的側窗有機玻璃外周的內表面與密封膩子接觸區域可看到明顯的棕紅色痕跡, 而且所有的裂紋基本都位于有棕紅色痕跡的地方。 通過將圖1、 圖2 中C、D 處兩條裂紋分別沿裂紋方向打開斷口,置于金相顯微鏡下觀察,能看到明顯的腐蝕形貌,見圖5,圖6。

圖4 B 區(吊掛螺栓處)裂紋形貌

圖5 C 處斷口腐蝕形貌

圖6 D 區裂紋斷口源區高倍

可以看到斷口處都存在明顯的腐蝕痕跡。 裂紋起源于有機玻璃側窗內表面, 位于有機玻璃與密封膩子之間的棕紅色區域。 通過對密封膩子表面殘留的棕紅色物質進行紅外光譜分析, 其特征譜線為有機玻璃的基團吸收峰,有機玻璃的溶解產物。 另外參考后面的對風擋有機玻璃透明件的生產過程調查中,發現制造中會不可避免地存在應力,同時在生產過程中, 存在接觸對有機玻璃有溶解作用的溶劑的情況, 由此判斷故障件裂紋是在應力和溶劑共同作用下產生的應力-溶劑裂紋。

1.2 生產過程的調查

為了找到造成因上述原因產生裂紋的工序,我們調查了前風擋標工的協調性;前風擋弧框連接件、骨架蒙皮、 襯板的加工工藝過程; 有機玻璃原材料和前風擋側玻璃的成型、 裝配過程; 前風擋初裝和座艙氣密試驗過程。 通過全過程的調查, 發現存在以下問題:

1)前風擋過渡蒙皮在與機身蒙皮相配合區域,有個別架次有局部不貼合的現象, 新的風擋蒙皮在與機身連接時會存在一定的強迫裝配情況。

2)在保證前風擋、 前活動艙蓋間隙和階差的前提下, 通常會在風擋弧框蒙皮與風擋弧框之間增加2 mm 楔形墊片, 此時需拆下相應連接件, 在加完墊片后再將連接件裝回。 加墊位置在弧框處, 隨著局部拆裝蒙皮, 并塞進墊片, 也會對玻璃產生一定的附加應力。

3)風擋上的吊掛螺栓安裝好后,飛機部裝時,起吊過程中可能對玻璃產生局部應力集中。

4)氣密試驗中對座艙漏氣的處理中使用了FN-303 膠粘劑。FN-303 膠粘劑的溶劑中含有乙酸乙酯,對有機玻璃有溶解作用。

1.3 故障分析結論

通過對故障件的失效分析和前風擋生產過程的調查, 重點對前風擋生產用YB-3 航空有機玻璃、FN-303 膠粘劑(俗稱88 號膠)、XM-48 不干性密封膩子的基本組成和特性進行分析。

YB-3 航空有機玻璃是以甲基丙烯酸甲酯、少量增塑、 耐光劑為主要原料經本體聚合而成的澆注有機玻璃板材,成形溫度(135~150 ℃)。YB-3 航空有機玻璃可溶解于丙酮、甲乙酮、二氯乙烷、三氯甲烷、乙酸乙酯、乙酸丁酯和苯;在甲醇、乙醇、異丙醇和四氯化碳中會溶脹;不溶于脂肪烴、己烷、辛烷、石油醚、汽油、甘油;中性肥皂、松節油和8 號航空潤滑油對YB-3 航空有機玻璃不起作用[1]。 FN-303 膠粘劑的基本組成為:氯丁橡膠、叔丁酚甲醛樹脂、乙酸乙酯和汽油的混合溶劑。 其溶劑中的乙酸乙酯對有機玻璃有溶解作用。

XM-48 不干性密封膩子是以丁基橡膠為主成分的單組份材料,基本組成為:丁基橡膠、填充劑、軟化劑、顏料,主要用于飛機機身、座艙的連接縫內密封和座艙蓋玻璃與艙蓋前后連接弧框連接處的密封[2]。由于XM-48 密封膩子不會硫化,當暴露在含有溶劑成分的環境中,會吸附含有溶劑成分的物質。 如果該溶劑對有機玻璃有溶解作用, 將對接觸的有機玻璃產生侵蝕作用, 在應力的作用下更容易誘發產生銀紋甚至裂紋。 針對故障件玻璃與密封膩子間的棕紅色物質,我們進行了模擬試驗:將浸在乙酸乙酯中24 h 后的XM-48 密封膩子貼在YB-3 有機玻璃試樣表面,放入燒杯中封存,24 h 后觀察有機玻璃與XM-48密封膩子貼合面顏色呈現淺棕色。

該型號飛機風擋弧框處有兩個吊掛螺栓, 對風擋弧框吊掛螺栓處強度分析和對風擋弧框吊掛螺栓區域假設計算, 可以得出風擋弧框處吊掛螺栓區域的受力情況。 當風擋弧框處吊掛螺栓在無法保證裝配間隙時,在吊掛時螺栓會接觸有機玻璃,從而產生擠壓應力。 在正常安裝力矩下, 有機玻璃強度夠承受,而若擰緊力矩過大會造成玻璃局部應力較高。 而澆注有機玻璃在室溫下是脆性材料, 對缺口和應力集中非常敏感,抗裂紋擴展能力差,裝配應力過高會誘發銀紋甚至裂紋。 側玻璃故障件在吊掛螺栓處裂紋呈放射狀分布, 就是表明該處存在較大的應力集中。 經查圖紙, 吊掛螺栓在拆卸螺栓后再裝入螺釘時,藍圖沒有給出力矩要求,因此安裝過程中存在螺釘與吊掛螺栓裝緊后繼續擰緊的可能, 導致吊掛處玻璃應力增大。 當有機玻璃受溶劑或含溶劑物質侵蝕在應力共同作用下會產生銀紋, 銀紋進一步發展將誘發產生裂紋。

1.4 裂紋產生原因

通過以上分析可以得出產生裂紋的主要原因有:

1)側窗玻璃裂紋為應力-溶劑裂紋,裂紋的產生與應力和溶劑共同作用有關。

2)吊掛螺栓處玻璃U 型槽底部存在較大的應力集中。

3)玻璃產生的溶劑腐蝕與座艙氣密試驗過程中使用含乙酸乙酯溶劑的FN-303 膠粘劑有關。

2 改進和防錯

根據以上分析應重點加強前風擋裝配和可能接觸到對有機玻璃有害溶劑生產環節的控制; 要嚴格按設計技術條件要求控制裝配應力, 并避免有機玻璃接觸有害溶劑。 針對前風擋側窗玻璃裂紋故障,采取以下改進和防錯:

1)航空有機玻璃透明件應存放在溫度為5 ℃~40 ℃、相對濕度不大于70%的室內。 有機玻璃表面應貼有保護層(紙),并且遠離熱源(暖氣管、紅外燈等)。 零件存放時,應放在專用托架上或平臺上,不允許重疊堆置。 禁止將零件與有機溶劑或含有機溶劑的材料放在一起。

2)成型車間在制造航空有機玻璃透明件時,應嚴格按工藝說明書和指令要求操作。 有機玻璃與骨架應配合良好,擰入螺栓時應用規定的定力扳手,使玻璃外緣所受的載荷分布均勻, 禁止局部加壓使有機玻璃適合骨架。 零件交付前,成型車間在檢查有機玻璃表面的保護層 (紙)是否完好 (特別是密封膠處),并加封條、蓋檢驗章。 零件若不能及時交付,應按1)中要求存放。

3)裝配車間接受有機玻璃制件后, 不允許破壞或撕去保護層(紙)及封條。 裝配過程中,應小心仔細操作,不允許撞擊有機玻璃,禁止各類工器具放于有機玻璃透明件上, 以避免劃擦傷有機玻璃。 禁止酒精、丙酮、甲乙酮、苯、甲苯、二氯乙烷、三氯甲烷、四氯化碳、冰醋酸、醋酸乙酯、乙醚、油漆稀釋劑以及會對有機玻璃產生有害影響的其它溶劑 (包括其蒸氣以及含上述溶劑的膠液)接觸有機玻璃。

4)用FN-303 號膠堵漏時, 只允許部裝車間將該膠用提交的艙蓋和風擋外的其它部件, 且只能用于XM48 膩子無法堵住的小面積局部地方。

5)在進行飛機風擋或艙蓋內氣密試驗堵漏操作時,每次取膠后,膠液桶的蓋子應立即關上。 嚴禁整個堵漏過程中膠桶敞開放置。

6)完成涂膠堵漏操作后,應立即將艙蓋打開,通風(建議用風機進行排風),以有利于乙酸乙酯蒸氣的散發。膠液必須干燥后方可關艙進行試驗。一般干燥時間為30 min, 當操作間空氣濕度大于70%或者溫度低于15 ℃時,涂膠后晾置時間應適當延長,以手接觸近乎不粘為準。不允許使用FN-303 膠進行試漏操作。 要求各分廠應在作業指導書或工藝指令上對FN-303 膠的使用做出詳細規定,并在膠液使用區域掛出警示牌,檢驗員應嚴格按工藝要求進行控制。

3 返修換裝

3.1 換裝出現的技術問題

對故障機進行換裝時,發現每架飛機拆卸后,機身和風擋骨架都存在不同程度的變形, 且每架飛機的變形量均不同。 這是由飛機安裝過程中產生的應力經過拆卸時釋放而導致蒙皮及骨架產生變形。

該飛機前機身風擋處拆卸難度很大, 如果連同骨架拆卸后產生的變形, 則不可再次安裝到位。 因此,風擋有機玻璃透明件拆卸后,骨架在飛機上的外形與理論外形將存在偏差,且各架次偏差情況不同。換裝中若利用理論外形的成型模成型的側窗有機玻璃透明件在飛機上裝配時, 就會與蒙皮骨架有較大間隙,強行裝配將導致較大裝配應力,而這種大的裝配應力是不允許存在的。 定制不同外形的成型模及退火架是不現實的,因此必須解決按架換裝問題。

3.2 換裝方案

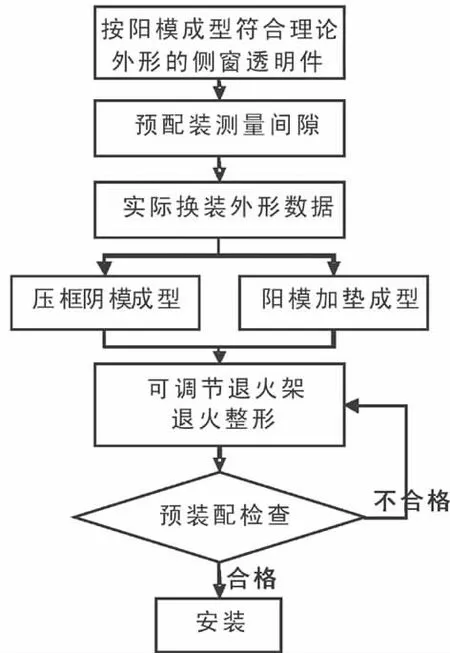

確定的按架換裝方案如圖7 所示。

圖7 換裝方案示意圖

利用已制造好的一套符合理論外形的側玻璃在試飛站試裝, 測量與機身和骨架外形蒙皮的間隙數據,并建立間隙數據記錄。 依據所測數據分析可以采用以下方法進行有機玻璃成型:

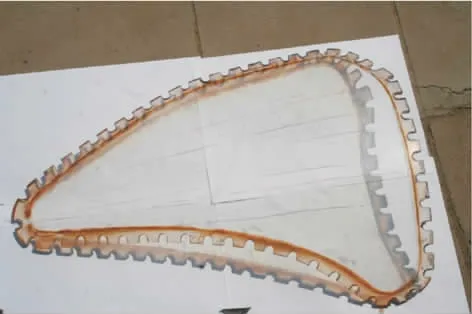

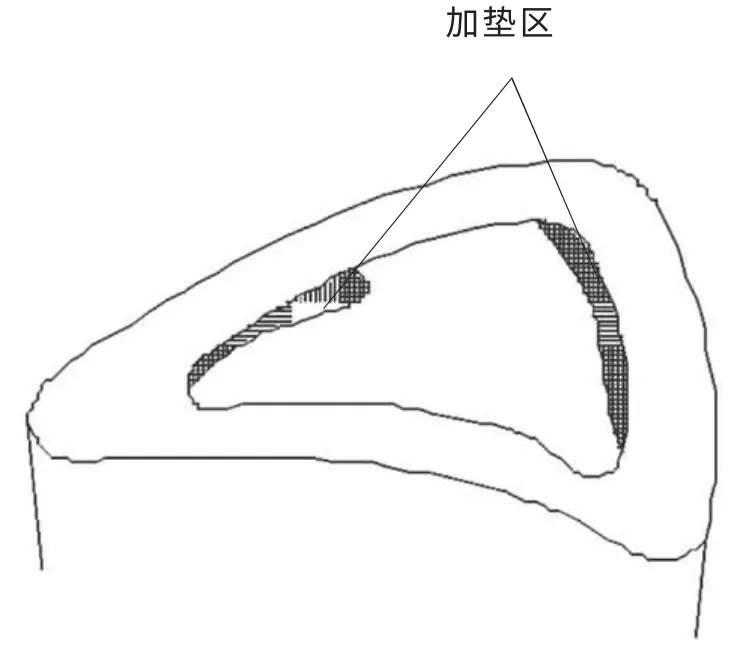

成型方法一: 因變形后飛機機身、 骨架蒙皮偏大, 這就要求成型的有機玻璃透明件也要比理論外形偏大, 我們通過測量發現成型用的壓框剛好和理論外形相差一個玻璃厚度, 所以擬定采用成型模配合使用的壓框的內型面作為風擋側玻璃的成型貼合面。 并制作了簡易成型模如圖8。 該模具的優點是用其成型的透明件表面光學質量好, 成型簡單容易操作,缺點是外形固定,無法控制外形隨不同架次的變化,只有采用后續退火整形來調整偏差。

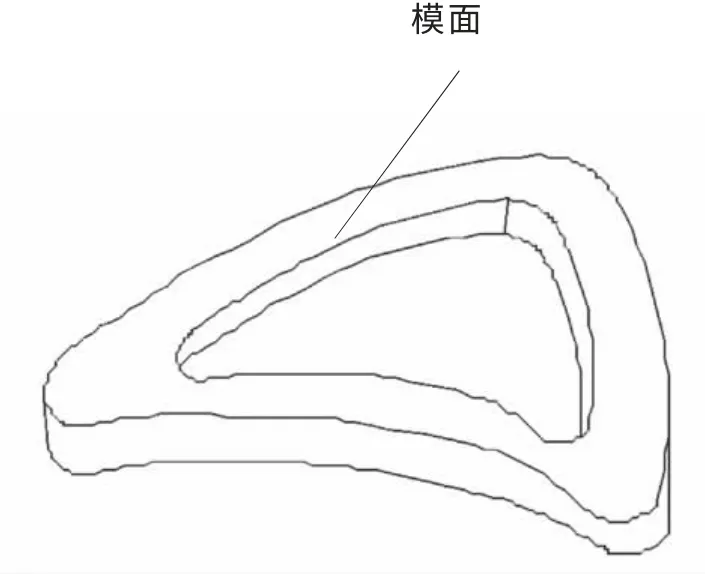

成型方法二:將測量的間隙數據作為參考,在側玻璃成型模(陽模)的相應位置的零件邊緣線外側放置相應厚度的絨布形成臺階而達到成型玻璃具有光滑流線和外形,如圖9。成型時,加墊位置的玻璃不得用力使之貼模,否則將引起折光,并詳細制定了工藝文件。 該模具的優點是成型簡單容易調整變形量,但要特別注意成型的操作方法, 否則容易產生光學畸變和折光,因此,須認真依照工藝文件操作。

圖8 壓框成型模(陰模)

圖9 陽模成型模(陽模)

按上述兩種成型方法均可滿足安裝配裝的有機玻璃成型要求。 從實際應用情況來看,成型方法二更適合按架配裝成型, 因為可以通過反復測量進行厚度修正, 并且成型出滿足要求的側窗透明件在后續的整形過程可以避免尺寸調整過大帶來的折光。 經多次試驗得出, 采用方法二即陽模加墊的成型工藝效率比方法一高出3 倍, 而且外形貼合度能滿足換裝要求。

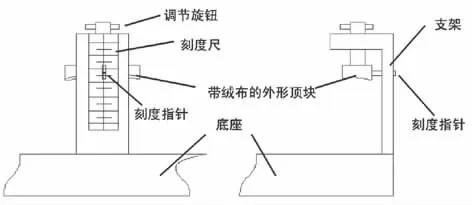

成型好的前風擋側玻璃修配完成后, 為了消除其成型和加工帶來的內應力,調整其外形,并將修配好的側玻璃弧框頂部放在自行設計制造的退火架上退火(圖10、圖11),并用絨布對有機玻璃進行保護,依據理論外形與機身、 骨架蒙皮測量的間隙數據作參考來調整退火架對玻璃的壓緊度, 即通過如圖10所示的調節旋鈕進行外形調節, 在底座和支架上都有刻度供參考。 通過反復試驗和參考標準文獻,設定退火參數為: 在80 ℃±5 ℃條件下加溫10 h 或在90℃±5 ℃條件下加溫6 h 進行退火, 之后隨爐冷卻至40℃下方可取出。

圖11 可調節退火整形架刻度設置

我們利用方法二進行成型和退火后通過光學性能檢查,均滿足設計要求。 在故障飛機上進行試裝完全滿足要求, 即在90 N 的外力下可以貼合機身骨架蒙皮,可以用于換裝。 通過一系列試驗和研究,確定了換裝方案并形成工藝方案的工藝技術規范,用于風擋修理的側玻璃成型及退火方案。

成型合格(間隙滿足機身變形要求)的側玻璃在使用更新設計的吊掛螺栓和加墊方案后成功的試裝了首架故障飛機,完成了首件鑒定件,經過論證也適用于外場的飛機換裝。

4 結語

通過故障分析、生產調查和圖紙復查,找到了某型號飛機風擋側窗有機玻璃腐蝕裂紋的關鍵源,發現在裝配應力和密封試驗階段,因FN-303 應用不當而使風擋側窗有機玻璃產生溶劑裂紋。 同時與設計協調,更改了吊掛螺栓處的設計優化,并對部裝使用FN-303 的方法進行了詳細規定,確定了有機玻璃表面保護細則;通過工藝摸索和大量工藝試驗,研究制定了風擋玻璃適合按架配裝成型及退火方案, 并成功實現換裝, 形成的防錯和換裝規范也可應用于其它同類故障。

[1]馬占鏢. 甲基丙烯酸酯樹脂及其應用[M]. 北京:化工工業出版社,2002:135.

[2]中國航空材料手冊編輯委員會. 中國航空材料手冊第8 卷[M].北京:中國標準出版社,2002:510~511.