AgPd/BZn復合材料貴金屬表面控制技術

楊賢軍,劉安利,趙明華,周曉榮,王 勇,2,徐永紅,章 應

(1.重慶川儀金屬功能材料分公司,重慶400702;2.重慶大學,重慶400045)

0 引 言

換向器和電刷片是小型直流電機的核心部件,兩者組成接觸導電偶件,執行傳輸電流、驅動電機運轉的功能。在高級視聽設備和數碼產品等領域,對小型直流電機的穩定性、可靠性和使用壽命有很高的要求。換向器和電刷片的電接觸性能和耐磨性是決定電機品質和壽命的關鍵因素,因此貴金屬合金成為制作其工作面的首選材料,其中高檔電刷片的工作面主要用AgPd合金制作。

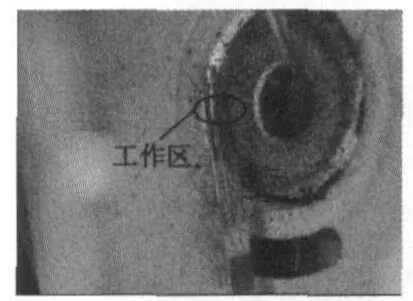

小型直流電機運行過程中,電刷片是固定不動的,其工作部位不會變化。圖1顯示了工作一段時間后的三爪電刷片形貌,可見其工作區域只限于表面的一小段,因此,需要AgPd合金的部位也只占電刷片表面的一小部分。電刷片的受力部位處于其自由端附近,類似懸臂梁的工作形式,其與換向器的接觸壓力主要靠刷片的彈性應力來提供。為了在工作過程中始終保持足夠的接觸壓力,需要使用具有良好彈性、強度和抗應力松弛性能的材料作為承受機械載荷的基帶。為此,電刷片通常使用熱軋復合的AgPd/BZn層狀復合材料來制作[1-2],以便同時滿足電接觸性能和綜合力學性能的要求。

然而,AgPd表面存在Zn的大量富集,且其色澤偏暗,顯示棕色而非正常的銀灰色,該問題長期困擾著生產。因此,本文對Zn富集的原因及其對AgPd色澤的影響進行了較深入的分析,并提出了相應的對策,在生產中獲得良好效果。

圖1 小型直流電機電刷片的工作區

1 試驗方法

1.1 測試分析技術

對AgPd/BZn材料成品的表面進行直接分析,并采用0.5 μ m粒徑的Al2O3粉末懸浮液機械拋光去除材料極表層后進行宏觀觀察及成分測試。用掃描電鏡(Scanning Electron Microscope,SEM)進行表面形貌觀察,使用能譜儀(Energy Dispersive Spectrometer,EDS)測試表面成分和不同區域的微區成分。取橫斷面試樣,經磨制拋光后,進行形貌觀察和微區成分分析。

1.2 工藝改進

在現有復合帶材生產工藝的基礎上,增加基帶鍍Ni工序,然后再進行開槽、復合、熱處理、軋制等加工和處理得到帶材。

2 結果及分析

2.1 AgPd合金表面色澤與成分

宏觀觀察發現,基帶采用BZn合金的復合帶材的AgPd層表面色澤偏暗,顯示棕色,而基帶若為不含Zn的MX(Cu-Ni-Sn)系列合金,則AgPd層為正常的銀灰色。據此,可以初步判斷AgPd層表面顏色的異常變化與基帶成分有密切的關系。

取AgPd/BZn復合材料成品試樣,于丙酮中超聲清洗后,在SEM下觀察,發現AgPd30和AgPd50表面均有彌散分布的橫向深色條塊,其特征在高倍下十分清晰(如圖2所示)。這種條塊物的出現,導致AgPd表面在體視顯微鏡或金相顯微鏡下出現“魚鱗”特征。機械拋光2 min后,這種深色條塊和“魚鱗”形貌就全部消失了,而AgPd層的顏色也轉變為銀灰色。

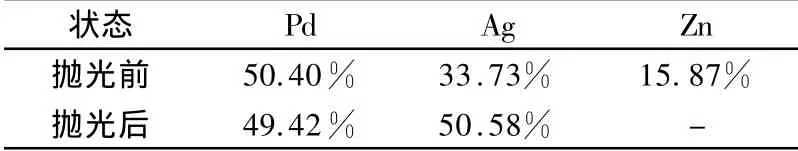

利用EDS對該AgPd50/BZn試樣拋光前后的AgPd層的成分進行分析,結果如表1所示。由表1不難看出,經過短時間的拋光以后,AgPd表面的Zn就消失了,說明含Zn層只存在于AgPd表面的極薄范圍,而且正是這些Zn的存在導致了AgPd表面色澤異常。

圖2 AgPd50/BZn的AgPd表面形貌

表1 AgPd50表面拋光前后的成分

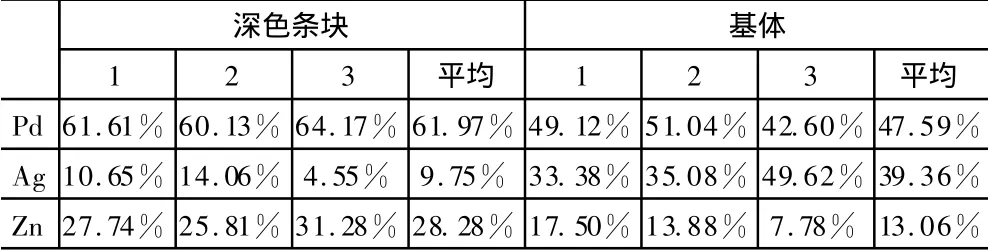

通過EDS的點分析技術,可以測試材料中不同部位的微區成分。表2給出了利用該技術對AgPd表面不同特征區域的成分進行了分析,深色條塊和基體各測試3點,結果如表2所示。

表2 AgPd50表面成分分布(質量分數百分比)

由表2可以看出,Zn在AgPd表面的分布是不均勻的,深色條塊的Zn含量高出基體的一倍以上。Zn含量高的部位,Pd含量也顯著偏高,Ag則偏低,亦即Zn的不均勻分布也導致了Pd和Ag含量的波動。這可能是由于Zn與Pd的親和力較大,導致Pd向Zn的聚集部位大量擴散,以致于造成Ag的相對貧化。綜合AgPd表面的光鏡形貌、電鏡形貌及微觀成分分布進行分析,不難判斷,AgPd表面的“魚鱗”狀特征主要是由于Zn、Pd和Ag的不均勻分布造成不同區域的反光特性不同所致。

2.2 Zn的存在范圍及原因

為了分析Zn在AgPd層中的存在范圍及其富集原因,對材料斷面的成分分布進行了分析。圖3顯示了Zn元素在復層中的面分布測試結果(白色表示高含鋅量),可見Zn只存在于AgPd表面的極薄區域,在復層內部并無Zn的存在。進一步對該富Zn區域進行了形貌觀察和成分分析(圖4),可見該層極薄,放大10 000倍時仍無法準確測量其厚度,可以判斷在200 nm以下,該區域在SEM下也顯示較暗的色澤,其測試點的成分(圖4中的譜圖1,質量分數百分比)為:31.76%Zn、37.07%Pd、31.17%Ag。

圖3 AgPd/BZn材料橫斷面的Zn分布

圖4 AgPd層的含Zn區形貌

上述形貌觀察和成分測試證明,AgPd層中的Zn只存在于表面,而不存在于內部,該含Zn區極薄,在刷片使用初期的試機磨合階段便可通過磨損去除,因此對電機的使用性能基本不產生影響。并且,表面的Zn不是從基體擴散進入AgPd層,而是直接從氣氛中沉積到材料表面。

Zn與Cd、Hg同屬ⅡB族,其熔點、沸點分別為420℃和907℃,表3給出了Zn在不同溫度下的蒸汽壓,可見低熔點和低沸點決定了該元素在高溫下容易揮發。Zn的高揮發性在合金中也會表現出來。周正等[3]用熱重法(TG)研究Al-10Zn合金的氮化時發現,從150℃起就能檢測到Zn的揮發;劉順華等指出[4],大氣環境下熔煉Zn-Ni合金時,610℃就有可見的Zn揮發。

AgPd/BZn通常采用熱復合工藝生產,復合后還要經歷多次軋制和熱處理,復合和熱處理溫度均在600℃以上。基帶BZn18-26合金中含Zn量約為26%,復合前的加熱及后續熱處理過程中,基帶中的Zn揮發出來進入爐內氣氛,而后沉積于AgPd表面(在加熱爐出口附近,溫度降低,沉積更加明顯)。軋制時,沉積的Zn就鋪展在表面,并可能發生少量擴散形成富Zn薄層。帶材連續加熱過程中,Zn的沉積是不均勻的,從而導致AgPd表面的Zn分布不均勻。

2.3 工藝改進的效果

上述AgPd表面形貌和成分分析結果,證明Ag-Pd色澤和形貌異常的主要原因是Zn的大量富集。于是改善AgPd表面質量的工藝措施就集中在去除表面的富Zn層和防止Zn的揮發兩個方面。前者不管是采用機械方法還是化學方法,均會造成貴金屬材料的損失和產品尺寸精度控制難度增大,所以后者才是更有效的方法。于是本公司采用了基帶鍍Ni的技術。

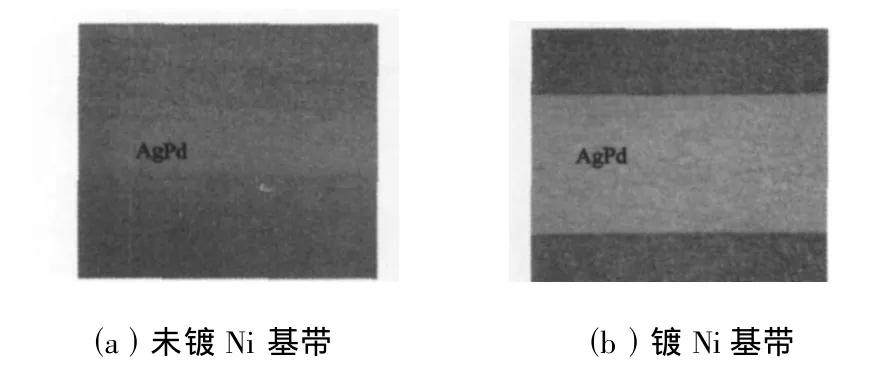

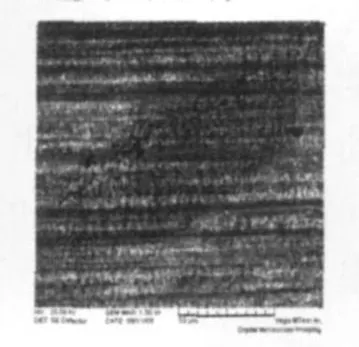

圖5對比顯示了使用鍍Ni基帶對AgPd表面色澤的改進效果。可見使用鍍Ni基帶生產的復合帶材,其AgPd表面呈現銀灰色,從色澤來看基本消除了Zn的影響。圖6是使用鍍Ni基帶產品的AgPd表面電鏡形貌,對比圖2可以看出,改進后AgPd表面的深色條塊物基本消除。金相顯微鏡下觀察也沒有發現“魚鱗”形貌。EDS分析表明,改進后AgPd表面成分為(質量分數百分比):10.39%Zn、47.24%Pd、42.37%Ag,Zn含量較改進前降低了1/3。

圖5 基帶鍍Ni對AgPd表面色澤的影響

圖6 鍍Ni基帶的AgPd表面形貌

BZn合金表面的鍍Ni層有效地阻止了Zn向材料表面擴散和揮發,從而防止其在AgPd表面沉積與富集,改善了AgPd表面質量。但是,由于生產條件的限制,鍍Ni在開槽以前進行,開槽工序去除了復合區域的鍍Ni層,在軋制復合前的加熱過程中,槽表面仍然會有Zn的揮發;另外,鍍Ni層很薄,而且其塑性變形行為與BZn有差異,在軋制過程中難免發生破裂,裂紋處也會有Zn的揮發。所以,使用鍍Ni基帶后,AgPd表面仍然有Zn的存在。事實上,對日本田中公司產品的EDS分析表明,其AgPd表面也有Zn存在,不同批次產品的含量約在5%~10%質量分數百分比之間波動。可見,本公司的AgPd/BZn產品表面質量已經接近田中產品水平。

3 結 論

(1)AgPd/BZn復合材料AgPd表面色澤偏暗的主要原因是Zn的沉積,“魚鱗”狀形貌則是由Zn的不均勻分布所引起。

(2)AgPd表面含Zn層極薄,且很容易通過機械方法去除,對復合材料的使用性能沒有影響。

(3)采用基帶開槽前鍍Ni方法,可以顯著降低AgPd表面的含Zn量,使其呈現銀灰色,并且消除了“魚鱗”特征。

[1] 區國苑,盧小東,周光喆,等.微電機換向器及電刷用復合材料的工藝研制[J].微特電機,2003(2):34-35.

[2] 章應,徐永紅,廖國君,等.微電機用環保復合金屬材料現狀及發展趨勢[J].電工材料,2008(3):33-37.

[3] 周正,陶靜梅.Al-Zn合金直接氮化過程中ZnO的形成[J].重慶大學學報,2004,27(4):93-96.

[4] 劉順華,陳光均,焦躍峰,等.熱鍍鋅用Zn-Ni中間合金的熔煉工藝[J].特種鑄造及有色合金,1999(2):39-41.