疵點記憶式安全過帶功能在可逆式板帶軋機生產中的應用

董豐收,韓俊峰,尤 翔

(中國重型機械研究院有限公司,陜西 西安 710032)

1 前言

在可逆式板帶軋機生產中,帶卷的對接焊縫、裂邊等有缺陷的帶卷區或點(統稱‘疵點’)通過軋制變形區之前,機組自動降速按限定的速度通過疵點區域,然后再自動升速恢復機組的正常生產速度。完成有瑕疵的帶卷區或點在限定速度內安全通過軋制變形區的功能,防止機組斷帶、跑偏等現象的發生。使得這種方法可行、可靠,而且在實際使用時操作簡單方便。在實際應用中得效果良好。

傳統的金屬板帶材加工機組由左右卷取機、左右軋線線速度測量輥、主軋機(也可以是類同設備)、左右上卷、卸卷小車等設備組成,如圖1所示。

左右卷取機設備為恒張力控制,主軋機為速度控制。機組在正常生產時運行速度相對較高,在來料有帶材對接焊縫點、缺陷區經過軋制變形區時,容易發生斷帶、跑偏現象。為了減少或避免類似不安全現象的發生,就要求機組在有疵點區通過軋制變形區時必須限速通過。

基于這種工藝要求,開發了疵點記憶式安全過帶功能。

2 在左右卷取設備上增設記長或記圈功能

圖1 機組組成Fig.1 Constitution of metal strip rolling equipment

左右卷取設備具備記長或記圈功能是標定和識別疵點區的基本條件。只有具備此功能才能在帶卷上標識出某疵點的唯一位置(長度值或圈數值)。為了防止機組在松卷、滑帶等情況下記長不準確,通常采取記圈的方法來標識疵點。

在此方案中卷取設備的計圈功能由左右卷取機拖動電機的增量式編碼器來完成。采用分辨率為每圈1024的增量式編碼器,通過高速計數模塊進行脈沖數累計計圈。經過量綱變換的脈沖數可以對應到相應卷取機卷取帶卷上的每個長度點。雖然圈數值在換算長度時存在卷徑變化的問題,但并不影響圈數和帶長相對應的唯一性,即任意一圈數值對應唯一的帶長位置值。

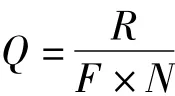

假定卷取機電機編碼器分辨率為F,卷取機減速比為N,計數器當前值為R,則當前的圈數位置為

此時卷取機圈數測量精度為F×N,按當前一般元件選擇時其精度遠遠大于實際需求。考慮到實際需求,在此的圈數值選用一位小數。

3 對標定疵點區的長度(圈數)位置標定

在第一道次或使用疵點記憶安全過帶功能之前,必須標定各疵點的長度(或圈數)位置。疵點區域的標定可為手動或自動方式。

在設備進行第一道次或專門的疵點標定工作道次應慢速運行,當進入疵點區時,手動按下疵點標定按鈕,此時自動控制系統對當前卷取機圈數進行存儲和數據處理。自動控制系統首先存儲當前位置,然后根據當前的機組運行速度、設定的后道次運行速度對疵點區的起始位置進行適量的調整;當疵點區域完全通過后,操作人員手動彈起疵點標定按鈕,自動控制系統對疵點區域結束點的圈數數據進行處理、判斷后存儲。通過疵點區域起始點和結束點的標定完成一個疵點區的標定。

在進行自動疵點區域標定時,將特定格式的疵點區域數據文件導入到機組自動控制系統中。自動控制系統對讀取的相關數據進行檢測判斷,經操作人員確認后一次性標定好所有疵點區域的標定。

4 鄰近疵點區的合并功能

在兩個疵點區相鄰較近時(相鄰疵點合并的距離可以設定),自動控制系統可以自動將兩個疵點區合而為一,從而避免機組過于頻繁的加速/減速影響機組平穩性。

在接收到新的疵點區域起點標定時,自動控制系統根據設定的疵點合并距離將當前標定位置與上一疵點區域結束點間的圈數(距離)進行比較和優化。當其間距小于合并距離設定時,將此疵點區域起始點忽略不計,并取消上一疵點區域的結束點標定,等待下次結束點標定作為合并后的疵點區域結束點;當其間距大于合并距離設定時,按正常的手動疵點區域標定程序進行標定運行。

5 疵點區位置自動向下道次傳遞

在開卷側進入疵點區時,自動控制系統自動判斷并給出信號,將卷取側的當前圈數記憶存儲(作為下道次當前疵點區的結束點)。在開卷側判斷疵點區已通過時,控制系統同樣給出信號,將卷取側的當前圈數記憶存儲(作為下道次當前疵點區的開始點)。如此類推可以將當前道次所記憶的所有疵點區,由開卷側逐次傳遞到卷取側,提供給下一道次使用,而且不受加工帶卷延伸的影響。

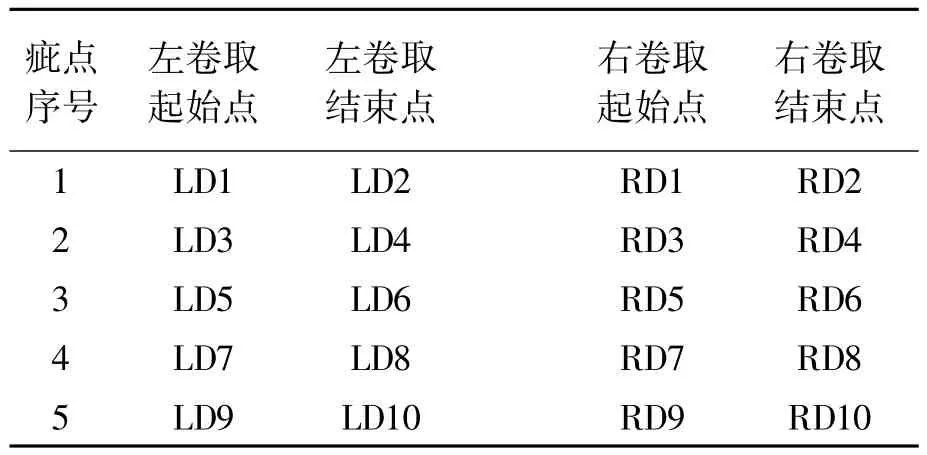

左右卷取機疵點區域見表1。

疵點區域存儲表可以根據標定的疵點數量進行大小調整。

當機組由左向右軋制,軋制區接近第一個疵點起始位置時,軋線根據當前的機組速度選擇提前減速距離和減速度。以保證在到達疵點區域起始點位置(LD1)時機組速度能夠降到允許的運行速度,達到安全過帶功能。同時右卷取機將計得的當前圈數值存儲到右卷取疵點記憶位置(RD10);當第一個疵點區域結束位置(LD2)順利通過軋制區后,機組開始升速進行正常速度軋制,同時右卷取機將計得的當前圈數值存儲到右卷取疵點記憶位置(RD9)。

表1 左右卷取機疵點區域Table 1 Defect region table of right and left winders

如此類推,軋線通過位置LD3時,右卷取存儲RD8。軋線通過LD4時,右卷取存儲RD7;軋線通過位置LD5時,右卷取存儲RD6。軋線通過LD6時,右卷取存儲RD5。

當機組由右向左軋制時,情況類同。軋線通過位置 RD1時,左卷取存儲LD10。軋線通過RD2時,左卷取存儲RD9;軋線通過位置RD3時,左卷取存儲LD8。軋線通過RD4時,左卷取存儲LD7。

在疵點記憶式安全過帶功能正常運行,并且疵點區域位置自動傳遞的過程中,可以通過手動、自動方式添加和刪除疵點區,被確認的新疵點區域數據能夠即刻生效,投入運行。

6 通過軋制變形區時自動限速

在疵點記憶式安全過帶功能投入工作時,控制系統實時讀取開卷側的當前圈數實際值與疵點記憶值進行比較,當將要進入疵點區時,機組提前減速并限速通過疵點區(減速提前量可以調整),根據圈數判斷疵點區尾端通過后,機組開始升速恢復到通過疵點前的機組運行速度。

在疵點記憶式安全過帶功能使能時,首先,自動控制系統讀取第一個疵點區起始位置值與當前機組的軋制位置進行比較獲取可用于減速的減速距離;然后,將當前的速度、機組運行速度和安全過帶速度值進行機組降速幅度的運算;機組自動控制系統根據可用的減速距離(隨機組運行在變化)和安全過帶減速幅度及機組設定的減速率進行綜合運算,確定機組通過疵點時的減速起始位置。

通過疵點區域時,當自動控制系統檢測到疵點區域結束點動過軋制區時,系統根據設定的加速度自動恢復到正常。

7 結束語

在可逆式板帶軋機上,使用控制軟件實現了疵點記憶式安全過帶功能,在不增加用戶投資的情況下,解決了有疵點區通過軋制變形區時必須限速通過的問題。投入現場使用后,有效的減少了實際生產中斷帶、跑偏、故障停機等異常事件的發生,大大提高了機組作業率和產品成材率。

[1] 孫一康.帶鋼冷連軋計算機控制[M].北京:冶金工業出版社,2002.

[2] 華建新,王貞祥.全連續式冷連軋機過程控制[M].北京:冶金工業出版社,2000.

[3] 楊節.軋制過程數學模式[M].北京:冶金工業出版社,1983.

[4] 許建勇.冷軋板形的系統控制[J].軋鋼,1999(3):49-50,54.