基于SFC的自動上卷功能的設計及應用

馬艷陽,翟周科,王小實,馬永軍

(1.陜西國防工業職業技術學院,陜西 西安 710302;2.中國重型機械研究院有限公司 陜西 西安 710032)

1 前言

在板帶材生產線上,為了提高生產效率,設置自動上卷裝置,以減少輔助的準備時間。自動上卷是高度對中、寬度對中和動作過程順序控制的集合體,自動上卷的關鍵指標是卷材的卷徑和寬度的測量精度。

2 自動上卷的基本原理與系統組成

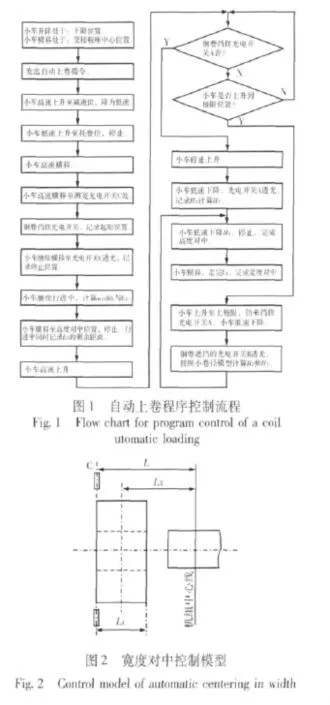

自動上卷是通過超聲波進行卷徑測量、編碼器進行位置控制、接近開關進行位置檢測和PLC進行順序控制來完成的。自動上卷程序控制流程如圖1所示。

2.1 寬度自動對中

光電開關配合編碼器進行寬度對中。橫移小車在前進過程中,當鋼卷擋住光電開關,光電開關發訊,使安裝在橫移小車車輪上的絕對值編碼器開始計數(初始值為X0),當光電開關信號消失時,記錄下此時編碼器的數值(X1),通過X1-X0計算出鋼卷的寬度,由于初始位置到開卷機卷筒中心位置固定不變為L,可以計算出從初始位置到開卷機卷筒中心,橫移小車應走的距離LX=L-(X1-X0)/2,便可以進行寬度自動對中。寬度對中控制模型如圖2所示。圖2中C點為寬度測量光電開關,上卷小車橫移位置由絕對式編碼器檢測。

2.2 高度自動對中

可以通過超聲波結合接近開關進行高度對中或利用超聲波結合編碼器進行高度對中,以及利用光電開關組合進行高度對中。

(1)利用超聲波結合接近開關進行高度對中。此方法在進行高度對中時所需時間較長,上升小車必須下降到最低位才能進行高度對中,且超聲波的量程增大。

(2)利用超聲波結合編碼器進行高度對中。此種方法可以在任意位置進行高度對中,并且極大縮短高度對中的時間,但成本比較高。

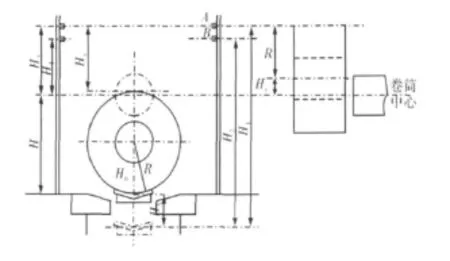

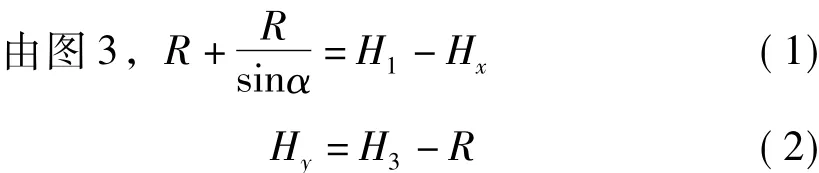

(3)利用光電開關組合進行高度對中,此種方法可以在任意位置進行高度對中,并且極大縮短高度對中的時間,成本比較低。高度對中控制模型如下圖3所示。

圖3中A、B兩點為測高光電開關,小車升降基準是小車下極限位置,上卷小車升降位置由絕對式編碼器檢測。

圖3 高度對中控制模型Fig.3 Control model of automatic centering in height

本工程上卷最大卷徑為2 100 mm;最小卷徑為1 100 mm。臨界卷徑為1 380 mm。直徑大于1 380 mm的鋼卷可以在小車上升行程內遮擋光電開關A,按照大卷參數進行計算與控制。直徑小于1 380 mm的鋼卷在小車上升到上極限時遮擋不住光電開關A,但已遮擋光電開關B,因此需按照小卷參數進行計算與控制。

通過測量可以得到Hx。

控制系統控制鋼卷下降Hy,實現鋼卷高度對中。

以上是以大卷為例進行描述,如果小車上升之前開關A和開關B均透光,則說明鋼卷比較小,小車上升遮擋住光電開關B后開始下降,小車在下降過程中,光電開關B透光,記錄Hx,同時將小卷徑參數H1與H3帶入式(1)與式(2)計算出Hy,完成高度對中。

2.3 操作方法

自動上卷自動操作過程中可以人工手動干預。操作工只須將上卷打到自動方式,按啟動按鈕,PLC控制程序便自動控制小車上升,先進行寬度測量,然后進行測徑、高度對中,最后進行寬度對中,完成整個自動上卷。

2.4 PLC程序的實現

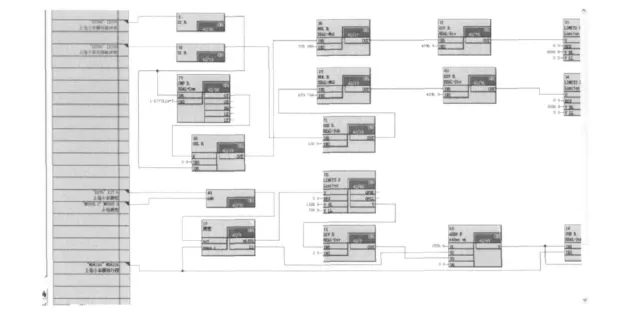

使用Siemens step7或pcs7來編寫程序,采用梯形圖或CFC編寫邏輯控制,采用SFC來編寫順序控制。部分控制程序如圖4、圖5所示。

3 影響自動上卷的因素

影響自動上卷不準確的因素主要集中在以下兩方面:

圖4 CFC編寫的編碼器計數部分Fig.4 Encoder count section compiled with CFC

圖5 SFC編寫的順控部分g.5 Sequence control section compiled with SFC

(1)硬件系統故障率高,工作不可靠。原因是有些傳感器的性能不良、容易損壞,或者安裝位置不合適,造成自動上卷無法進行。

傳感器的精度和安裝位置直接決定了自動上卷的效果。例如安裝在小車車輪上的編碼器出現打滑時,就會影響高度和寬度的測量;當超聲波安裝初始位置改變時,就會影響計算數據。因此,在設計選型時應加以重視,選擇世界上的知名品牌(P+F、圖爾克等)保證傳感器自身壽命;另外,傳感器的安裝設計應該重視調整、更換的方便性,適當增加保護機構以防止意外撞壞。

(2)液壓系統設計中液壓閥的選型問題。一般的上卷小車升降采用油缸驅動,選用三位的開關閥,當不同重量來料的鋼卷其緩沖不同,造成自動上卷停位不準。

解決這種問題的方法是選用精度高的比例閥,避免開關閥的缺點,以達到高精度要求。

4 結束語

自動上卷在平整機和軋機上的應用大大提高了生產效率,為企業帶來了效益。在今后工程設計中注意以上影響因素,合理的配置,自動上卷功能一定能得到充分的應用。