連鑄拉矯機強度分析和冷卻水系統研究

夏龍偉,黃森炎,劉 波,萬宇軒

(中鋼集團衡陽重機有限公司,湖南 衡陽 421002)

0 前言

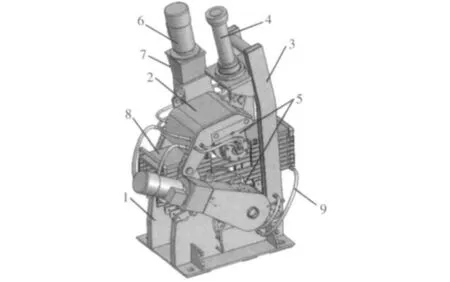

本文的研究對象拉矯機為鉗式框架結構,主要由機架、鉗桿、壓下臂、液壓缸、上下輥裝配、電機、減速機、隔熱水套和冷卻水系統組成,如圖1所示。拉坯機的上、下輥均為傳動輥,矯直機只有上輥傳動。壓下裝置的各個動作由液壓缸來完成[1]。

1 有限元(靜態)分析

拉矯機的強度直接決定其工作安全性,進而影響鑄坯的尺寸精度和質量。因此,對拉矯機進行強度分析具有重要的實際意義[2]。

圖1 拉矯機主要部件Fig.1 Main parts of withdrawal straightener

1.1 拉矯機受力狀況

拉矯機的設計中,為了克服拉坯阻力和裝引錠桿時拉輥的受力[3],必須在輥子上施加一定的正壓力。經過計算可知,裝引錠桿時的正壓力最大,于是只分析裝引錠桿時的情況。

裝引錠桿時,引錠桿向上運行,摩擦阻力向下,下滑力向下,則裝引錠桿拉輥的受力

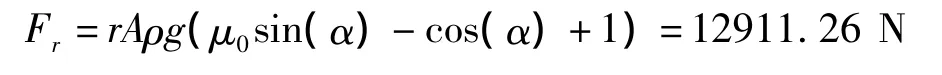

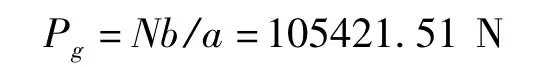

式中,g=9.8 m/s2;A為引錠桿斷面積,A=192.67 cm2;R為鑄機基本弧半徑R=900 cm;ρ為引錠桿材料比重,ρ=0.0078 kg/cm3;α為引錠頭極限位與拉輥最大包角,α=80°;μ0為二冷裝置內摩擦系數,μ0=0.15。

由于有兩對拉輥,對一對拉輥的上輥,拉輥的受力F′r=Fr/2=6455.63 N

輥子上正壓力 N=F′r/μ1=161390.75 N

式中,μ1為輥與引錠桿摩擦系數,μ1=0.04。

從結構上看,液壓缸的壓下力與拉輥的壓下力之間有杠桿關系,則液壓缸的壓下力

式中,a為油缸至轉軸距離,a=842 mm;b為輥子中心至轉軸距離,b=550 mm。

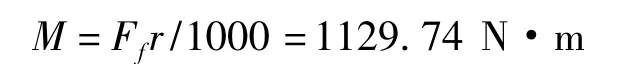

輥子受的摩擦力Ff=6455.63 N,考慮到平衡,輥子的轉矩為

式中,r為輥子半徑,r=175 mm。

1.2 有限元分析

建立拉矯機幾何體,將減速機和電機壓縮,以簡化模型。

1.2.1 材料屬性準備

零件(除輥子外)材料選用普碳鋼,輥子材料選用合金鋼。

1.2.2 定義夾具

將機架底部六塊面板的下表面選擇為固定幾何體。

1.2.3 施加外部載荷

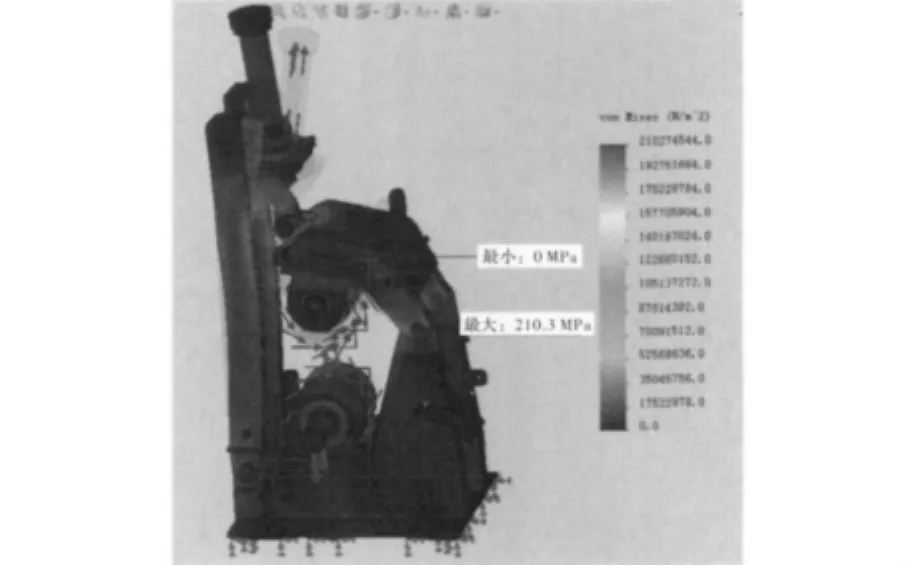

對上下輥各施加壓力161390.75 N、摩擦力6455.63 N、轉矩1129.74 N·m;對液壓缸活塞施加壓力105421.51 N;對液壓缸底部施加壓力105421.51 N,忽略周向力(相互抵消)。對上下輥軸端減速機位置各施加壓力3000 N(由于減速機已經壓縮),如圖2所示。

1.2.4 劃分網格

圖2 拉矯機受力加載示意圖Fig.2 Diagram of load-carrying force on withdrawal straightener

設置網格密度接近良好,應用網格控制對局部細化。

1.2.5 結果分析

圖3為等效應力圖。由圖3可以看出,受力比較大的兩個區域是被活塞桿壓下的鉗桿上部的面板,還有鉗桿和機架鉸接處的銷軸孔邊緣及銷軸。最大等效應力出現在后者區域,約210.3 MPa。材料是Q235,屈服強度σs=235 MPa,選取安全系數n=1.5,則許用應力[σ]=σs/n=235/1.5=156.7 MPa。顯然,許用應力小于計算得到的最大等效應力,有安全隱患。所以必須進行改進,考慮到銷軸孔邊緣的應力集中,于是對銷軸孔邊緣倒圓角。為了增加銷軸的強度,將銷軸材料換為合金鋼。被活塞桿壓下的鉗桿上部的面板也存在安全隱患,在其下方增加了一個支撐板,同時保證其剛度要求,如圖4所示。

圖3 等效應力分布圖Fig.3 Distribution of equivalent stress

再次計算后,最大等效應力明顯降低,接近148 MPa。最大等效應力小于許用應力。因此改進后的設計是安全的,拉矯機的強度滿足工作要求。

2 流體(冷卻水系統)分析

由于拉矯機長時間處于高溫輻射狀態下工作,所以對拉矯機各部分設備要進行有效冷卻和保護,防止設備構件產生高溫蠕變、拉坯阻力增加等問題。對拉矯機冷卻水系統進行流動和熱交換分析,有助于改進水路結構,從而延長拉矯機使用壽命[4]。

本項目拉矯機的冷卻水系統包括:軸承座及上下輥通水內冷;壓下臂、鉗桿通水內冷;減速機通水內冷;將紅熱鑄坯罩住的隔熱水套通水內冷;機架通水內冷。水冷機架還起到分水箱的作用,所有水冷卻部件的進出水管都與機架連接,機架上只有一個進水管和出水管,便于拉矯機整體快速更換,提高連鑄作業率。

2.1 流動分析

2.1.1 基本設置

模擬類型設為允許熱傳導,包括固體與固體之間,固體與流體之間。流體設置為水,固體材料選為普碳鋼。

2.1.2 邊界條件

設置進水口的流量3.6 kg/s和出水口的壓力601325 Pa。

2.1.3 結果分析

要保證水流的暢通,不允許出現死水和關鍵水路的流量過小。因為上述兩者都不能及時帶走熱量,致使水溫升高,影響冷卻效果。

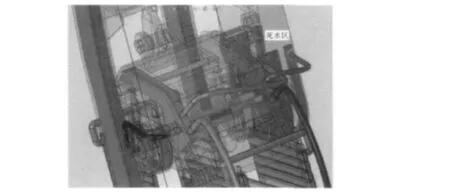

第一個位置:鉗桿回水腔前端部出現死水,如圖5所示。

處理方法:將左、右軸承座的連通水管由軸承座前端改到軸承座后端,讓軸承座冷卻水由鉗桿前端流入、流出,克服鉗桿前端死水現象。

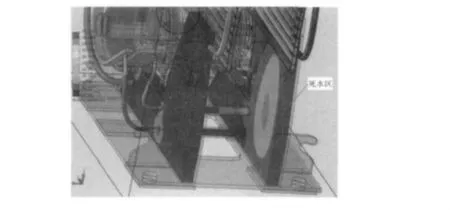

第二個位置:機架回水腔出現死水,如圖6所示。

圖5 鉗桿回水腔前端部出現死水示意圖Fig.5 Diagram of dead water at front end of claw beam recycle-water cavity

圖6 機架回水腔出現死水示意圖Fig.6 Diagram of dead water appearing in recyclewater cavity of withdrawal straightener frame

處理方法:將機架上的減速機及下輥冷卻水進出水口位置,盡量遠離軸承座中心位置。

第三個位置:隔熱水套進水腔后部上端的一個矩形管有1個進水孔和2個出水孔,只有靠近進水孔的出水孔出水,另一個出水孔不出水,導致該管子形成死水,如圖7所示。回水腔也存在同樣問題。

圖7 矩形管出現死水示意圖Fig.7 Diagram of dead water appearing in rectangular tube

處理方法:減小該矩形管兩個出水孔孔徑。

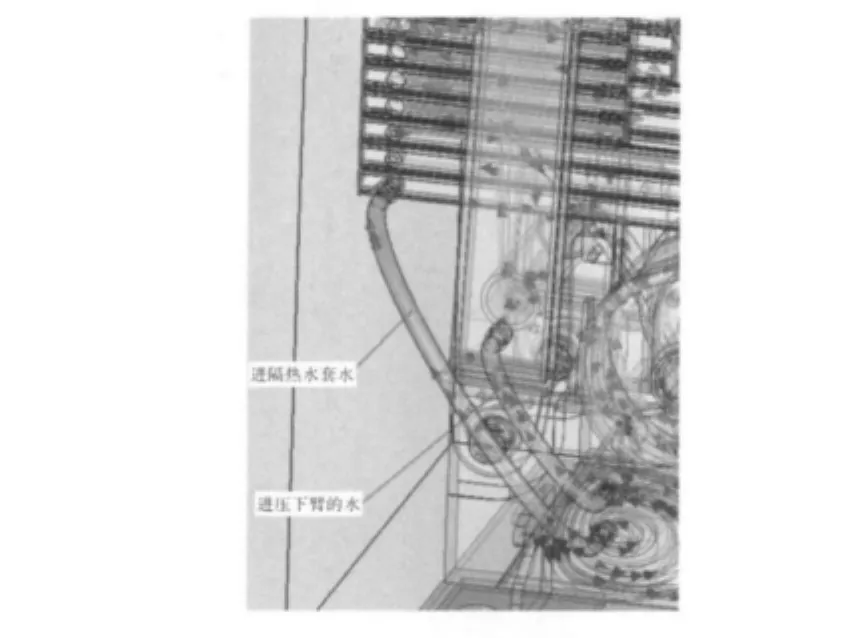

第四個位置:從流動跡線的密度看出,進壓下臂的水流量比進隔熱水套的水流量大,主要原因是兩路水管通徑相同,而壓下臂管路壓力損耗小,因此大量冷卻水經壓下臂進回水腔。但實際上隔熱水套直接受鑄坯烘烤,需要大量冷卻水冷卻,而壓下臂不直接受烘烤,冷卻水量可以減少,如圖8所示。處理方法:將壓下臂的進出水口管徑由原來的1in改為0.75in,這樣可以保證隔熱水套做進水量。

圖8 壓下臂和隔熱水套流動跡線圖Fig.8 Flow-trace of depressing-arm and heat-resistant water

2.2 熱交換分析

整體熱交換水路水溫變化很小,故不用分析。只有隔熱水套溫升比較大,所以只對隔熱水套進行熱分析。其實鑄坯放出的熱量大部分是在隔熱水套進行熱交換的。

需要說明的是,為了實現方坯—空氣—隔熱水套—水之間的熱交換,需要把隔熱水套放在假定的一個空箱體里,以實現熱空氣的傳熱。

2.2.1 基本設置

模擬類型設為允許熱傳導,包括固體與固體之間,固體與流體之間。流體設置為空氣(默認)和水,固體材料選為普碳鋼。

2.2.2 流體區域

為水設置流動子區域。

2.2.3 邊界條件

設置空氣流動環境壓力101325 Pa。

設置進水口的流量1 kg/s和出水口的壓力601546 Pa。

2.2.4 設置熱源

設置一定長度(1700 mm)方坯為熱源,定義熱量60 kJ/s和溫度1000℃。

2.2.5 結果分析

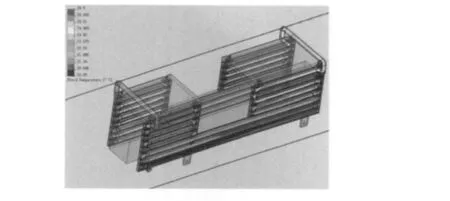

水溫變化趨勢合理。水溫從常溫最多上升了6.5℃,位于6℃ ~10℃內,符合設計要求,如圖9所示。

圖9 冷卻水水溫分布圖Fig.9 Distribution of water temperature of cooling water

3 結論

(1)通過對R9 m拉矯機的強度分析,找到了結構的薄弱位置,即被活塞桿壓下的鉗桿上部的面板,還有鉗桿和機架鉸接處的銷軸孔邊緣及銷軸。從而有針對性的作了改進,優化了設計,保證了拉矯機工作的安全性。

(2)通過對R9 m拉矯機的冷卻水系統的流動仿真,找出了某些水路出現死水和關鍵水路流量過小的原因,提出了處理方法。并進行了熱交換仿真,得出隔熱水套整體水路設計的合理性。該工作有助于改進冷卻水系統的水路結構,從而延長拉矯機使用壽命。

[1] 王浦江.小方坯連鑄(再版)[M].北京:機械工業出版社,1998.

[2] 陳超祥,葉修梓.SolidWorks Simulation基礎教程(2010版)[M].北京:機械工業出版社,2010.

[3] 胡堅.六廠R6×1700弧形連鑄機拉矯機改造設計計算[J].重鋼技術,1990,12(5).

[4] 賀坤茂.大方坯連鑄拉矯機冷卻水箱長壽化[J].設備技術,2007(3).