板簧導向的單缸結晶器振動裝置的分析與設計

蔣 軍,許增學,李新強,梁子福,王國嘯,郝 瑾

(1.中國重型機械研究院有限公司,陜西 西安 710032;2.中冶陜壓重工設備有限公司,陜西 西安 710119)

1 概述

近幾年,單缸結晶器液壓振動裝置在斷面為200方、200圓及其以下的連鑄機中得到了廣泛的用途,其主要優點是:同步性能優于雙缸振動;振頻、振幅在線可調;實現正弦及非正弦振動;機械磨損極小,易于備件管理;維護工作簡單,工作量小。

本文從該裝置的動力學模型出發,通過機構分析,推導出該裝置導向機構的設計方法。

1.1 振動系統的組成

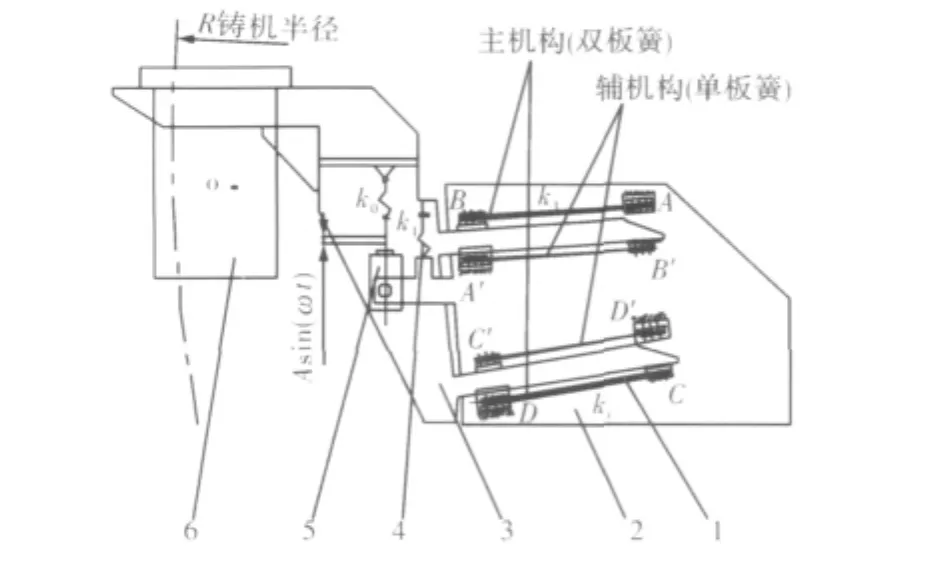

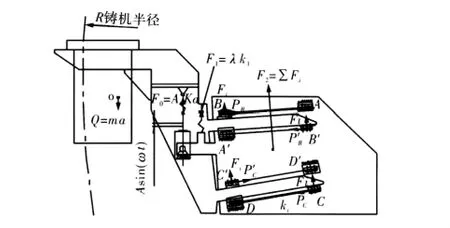

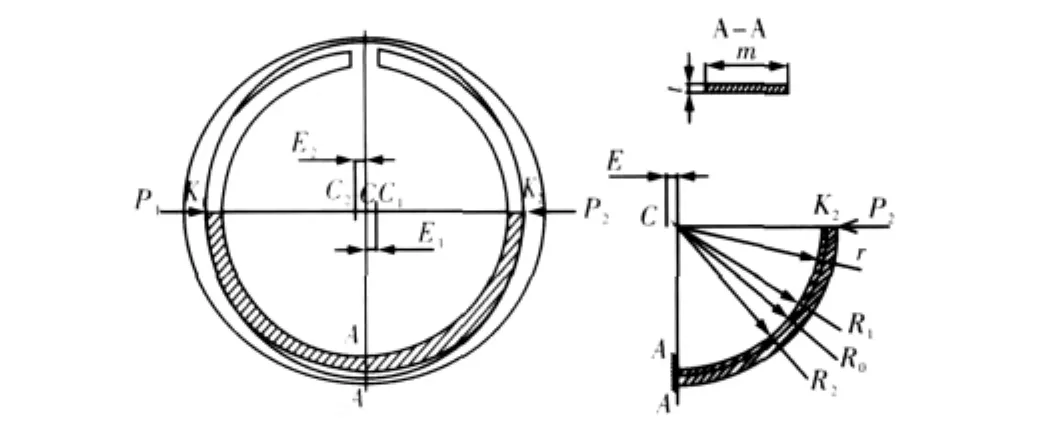

如圖1所示,該裝置的振動系統是由兩套反向四連桿機構ABCD 和A′B′C′D′構成,連桿 AB、A′B′、CD、C′D′是板彈簧,連桿 BC、B′C′為公共連桿即結晶器振動臺。其與機架的連接(AD A′D′)可以理解為插入端,與連桿(BC B′C′)的連接可滑動且通過彈性銷定位,可理解為彈性鉸鏈連接。在激振力(液壓缸)驅動振動體時,兩套四連桿機構共同作用,得到曲率半徑接近連鑄機圓弧的運動曲線。

1.2 振動動力學模型分析

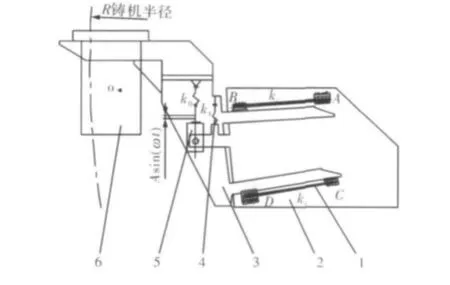

在以上系統中,如果暫且去掉一套四連桿機構,并把桿件的連接均看成是鉸鏈,系統就轉化為圖2所示的振動機構,即為特殊的彈性連桿式振動系統。其中,連桿BC是振動體;油缸是驅動器,通過彈性連桿(剛度k0)激振;緩沖彈簧(剛度k1),用于支撐振動臺和結晶器的質量,以減少驅動力的波動;AB、CD是導向連桿。稱其特殊在于AB桿和CD桿轉向相反,使振動體作一般平面運動,適當擬訂機構尺寸和位置,該運動可接近于結晶器振動所要求的圓弧半徑和軌跡。

圖1 兩套反向四連桿機構振動系統Fig.1 Vibrating system for two sets of reverse direction four-bar mechanisms

當用一套主機構雙板簧時,在結晶器振動中由于板彈簧不是兩端鉸接桿,在導向的同時其彎曲變形會產生兩個副作用:一是使振動體的運動失真,二是在B,C兩個鉸接點產生附加力。因此,必須用另一套機構去平衡其副作用,且兩套機構的相互作用還為運動軌跡的調整提供了手段。

圖2 彈性連桿式振動系統Fig.2 Vibrating system with elasticity connecting rods

在振動中兩組板彈簧端點(B,C)的受力方向和運動方向基本相同,在動力學模型中可將其處理為兩根導向的鉸鏈桿和一個彈性反力nki(n是板彈簧的數量,ki是按照插入端懸臂梁彎曲變形計算的剛度,ki=3EI/l3,符號意義見后)。插入端的受力與振動無關。

作為公共連桿的結晶器振動臺,其運動可歸結為質心的平動和繞質心轉動的合成。因為振幅對應的轉角極小而忽略轉動,就可以把質心圓弧振動的切線方向認定為動力模型的振動方向,在這個方向上激振時,振動體上任何一點都在該點同心圓弧的切線上運動。由于導向機構兼備力和力偶平衡的作用,即使激振力不通過質心也不會影響振動模型的運動性質和振動軌跡,而只是對(動態靜)力平衡關系有影響。

2 動力學分析

2.1 系統動力學分析

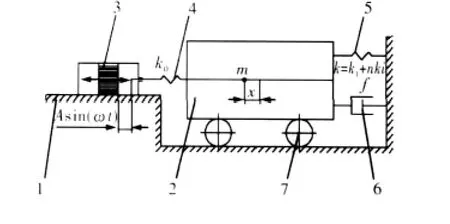

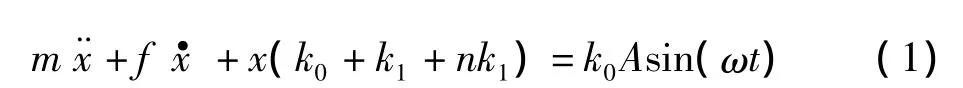

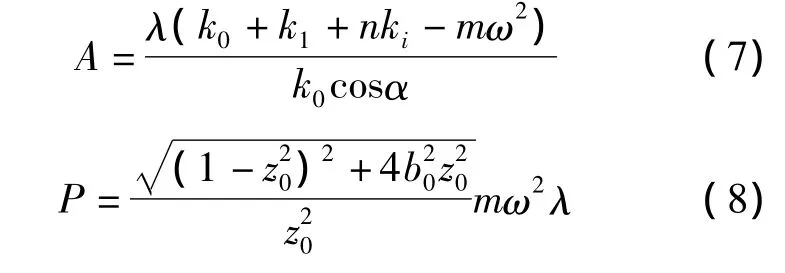

經過上述分析得到的動力學模型如圖3所示,屬于單自由度受迫振動系統,其微分方程如下:

圖3 動力學模型Fig.3 Kinetics model

在振動裝置雙振幅范圍內各彈簧(k0、k1、ki)必須處于壓縮狀態,以保證系統不出現間隙和跳動;結晶器滿載鋼水,振動裝置靜止時應該處于振動軌跡的中心位。

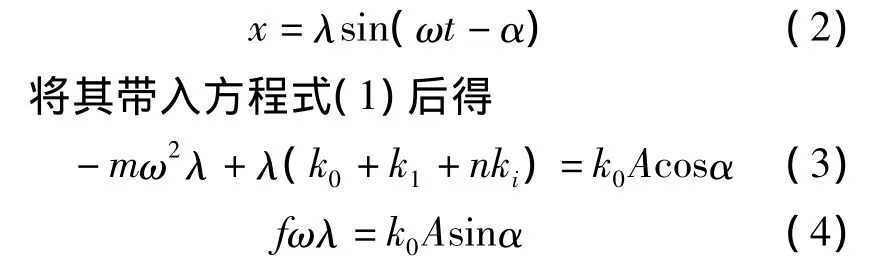

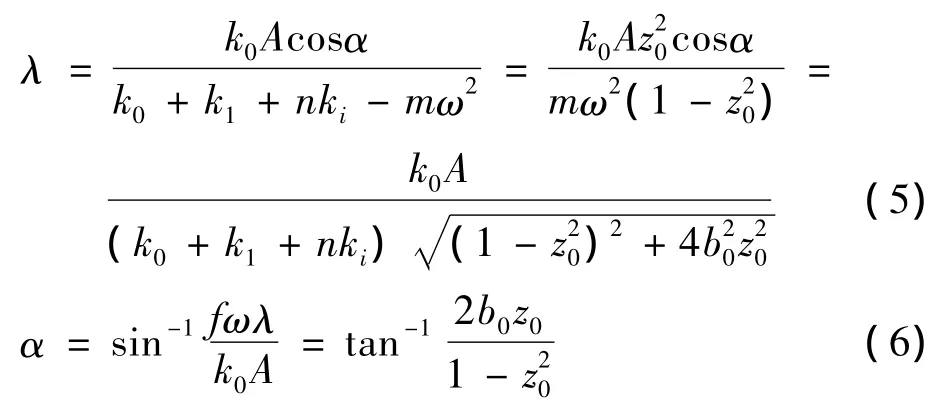

微分方程(1)的特解為

式中,λ為振動體的振幅;α為振動體的振動響應相對于激振力p=Ak0sin(ωt)的滯后角。

由上式解出結晶器的振幅響應和滯后角的計算公式

式中,ω0為系統的固有頻率,ω0=為頻率比,z=ω/ω;b為系000統阻尼比,b0=f/2mω0。

系統的頻率比和阻尼比對振動系統的工作品質影響極大,必須正確設定。根據經驗,結晶器振動中通常在亞臨界范圍工作,取頻率比z0=0.5~0.7,使其在參振質量等工況變化時有較穩定的振幅且不發生共振;初步設計時取阻尼比b0=0.3~0.5,在這樣的參數范圍下系統有一定的振幅放大效果,設計完成后應根據實際情況對系統參數進行調整。

2.2 激振油缸的主參數

從振動響應式(5)和式(6)中整理出油缸應輸出的振幅A和所需的推力P為

油缸的激振力克服振動體的慣性力和阻尼力,并受頻率比的很大影響。為適應生產中的各種情況,名義推力應留有足夠的裕量。

3 振動系統的動態靜力分析

3.1 振動體力平衡方程式及求解

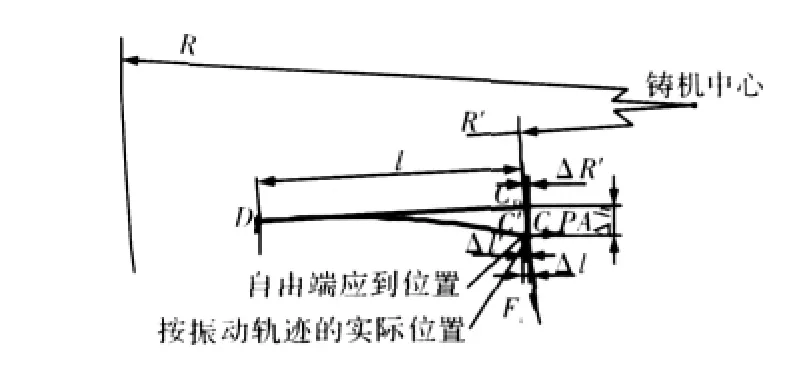

如圖4所示,以振動體的中間位置向上運動的瞬間為受力分析模型,取振動體為分離體,其上的作用力有振動的質量Q,連桿彈簧的作用力F0,緩沖彈簧的反力F1,各板簧懸臂端的橫向反力Fi,板彈簧受拉而產生的軸向力Pi。

(1)機構對稱,可認為兩側導向機構的力都集中到中間平面上;

(2)與作用力對應的圓心角α很小,平面力系的各力只作用在激振力方向(y軸)或與之垂直的方向(x軸);

(3)忽略阻尼力。

圖4 振動體受力模型Fig.4 Load-carrying model of vibrating body

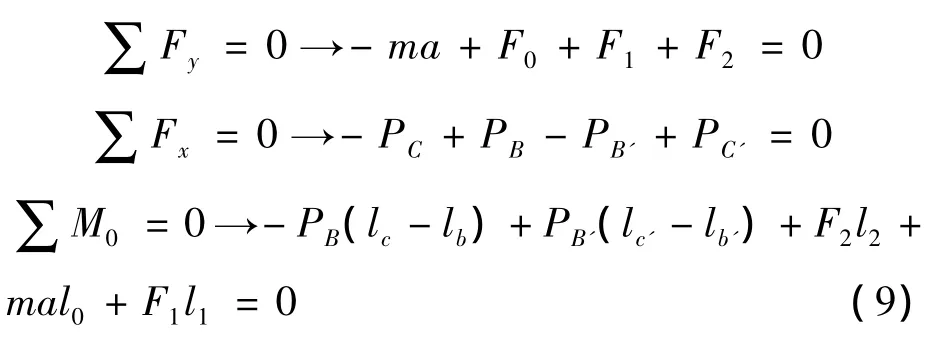

振動臺的力平衡方程式為

式中:F2為所有板簧懸臂端橫向力的等效力(F2=∑Fi),作用線通過板彈簧橫向力的合力作用點與激振力平行;PB、PB′為彈簧力,從變形協調條件知,所有板簧的伸長基本相同,其軸力也相同,即 PB=2PB′,Pc=2Pc′;F1為振動體靜止時緩沖彈簧的支撐力;li為各力作用線到O點的垂直距離;a為振動體加速度。

PB與 PC,PB′與 PC′是兩對絕對值相等方向相反的力,可去掉這個恒等式,式(9)中剩下兩個方程式可求解F0和PB兩個未知力。

由上式看出,重心到激振油缸的距離l0對系統平衡影響很大,應盡可能取得小一些,最好為零,即激振力的方向通過振動體質心。

3.2 板彈簧的變形反力

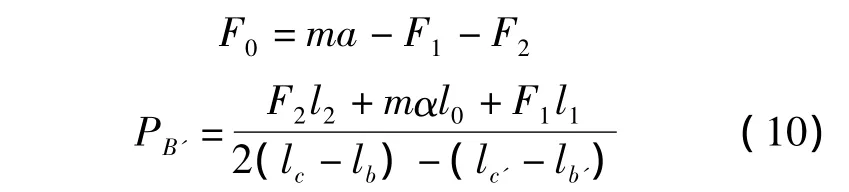

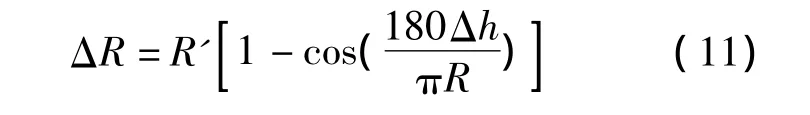

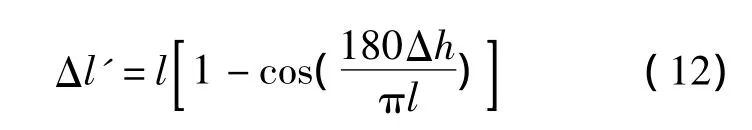

將圖4中板簧DC的變形情況放大如圖5,圖中DC0、DC′、DC分別是板彈簧的初始狀態、自由端受力的撓曲線、完成導向后的撓曲線。C0點和C點都在連鑄機的圓弧上,弦長Δh由設計確定(應大于最大的單振幅),相應的水平位移用下式近視計算

式中,ΔR為由C0點到C點連鑄機圓弧的水平(x軸方向)位移;R'為外弧在半徑為R的圓弧上振動時C0所處的半徑。

圖5 板簧受力變形圖Fig.5 Load-carrying deformation of laminated spring

式中,Δl′為C′點相對于C0點的水平位移;l為板簧的長度。

板簧的彈性伸長量Δl是以上兩項水平位移之代數和。

顯然板簧的斷面較大,不能設想使板簧產生軸向伸長,只能在其連接點處設置彈性元件來完成變形任務。Δl是設計彈性元件的依據,彈性元件設計以后再算出各軸向拉力Pi。

板彈簧懸臂端橫向力Fi由下式計算

式中,E為鋼材的彈性模量;I為板簧斷面的慣性矩,I=ab3/12;a、b分別為寬度和厚度;ki為板彈簧對端點撓度的剛度。

其余符號的物理意義同前。

4 彈性銷的計算

4.1 建立力學模型

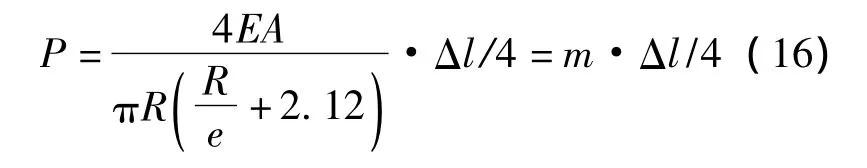

板彈簧的懸臂端采用松螺栓,彈性銷軸受徑向力的形式聯接,以便利用彈性銷的變形補償制造誤差和桿件必要的伸長。如圖6所示,彈性銷在力P1、P2的作用下產生變形,使得連接件雙方沿徑向移動e1、e2,相當于桿件伸長(e1+e2)。

由于彈性銷與連接件雙方的孔存在間隙,只能在K1,K2點附近接觸,端面A-A不發生變形,因此其力學模型相當兩個90°圓的等斷面曲梁,一端(A-A)插入,一端(K1,K2)受橫向力作用產生撓度Δl,Δl與桿件伸長的關系e1=e2=Δl/4。危險斷面是A-A,應進行強度計算。

4.2 撓度計算

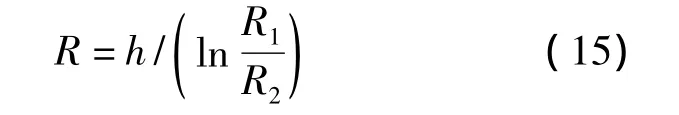

彈性銷為矩形斷面(軸剖面),作為曲桿的中性層曲率半徑R用下式計算。

圖6 彈性銷受力變形圖Fig.6

式中,h為彈性銷的厚度;R1、R2為分別為外、內半徑。

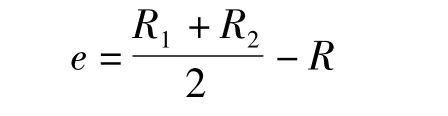

插入端的懸臂曲桿(矩形斷面)在端點受橫向集中載荷作用時載荷與撓度的關系式如下

式中,E為鋼材的彈性模量;A為彈性銷作為曲桿的斷面積,A=bh;b為彈性銷的長度;e為曲桿(彈性銷)斷面幾何中心到中性層之間的距離

Δl為板彈簧伸長量。

可以看出曲桿幾何尺寸和材質確定以后載荷與伸長是線性關系,算子m為比值。

4.3 強度校核

4.3.1 彎曲強度

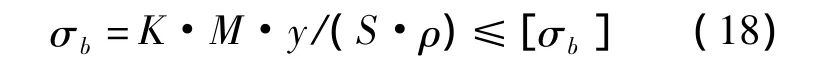

彈性銷作為曲桿,最大彎曲應力發生在外表面的切向,其計算公式為

式中,M為最大彎矩,表達式為M=PR0;y為計算點到中性層的距離,y=0.5h+e;S為曲桿斷面積的靜矩,S=Ae;ρ為計算點的彎曲半徑,ρ=R1;K為載荷系數;[σb]為彈性銷的許用彎曲應力。

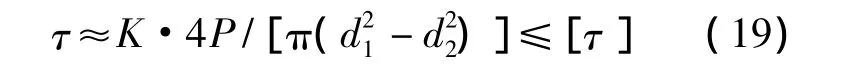

4.3.2 抗剪強度

式中,[τ]為彈性銷的許用剪應力。

4.4 正確裝配彈性銷

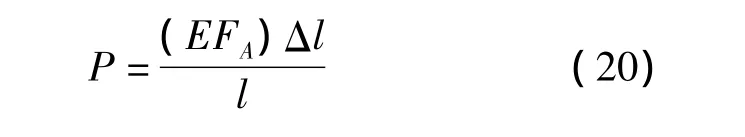

如果設想將板彈簧與振動座的夾緊螺栓擰緊成為緊螺栓聯接,彈性銷不起長度補償作用,只能使板簧伸長,拉伸力為

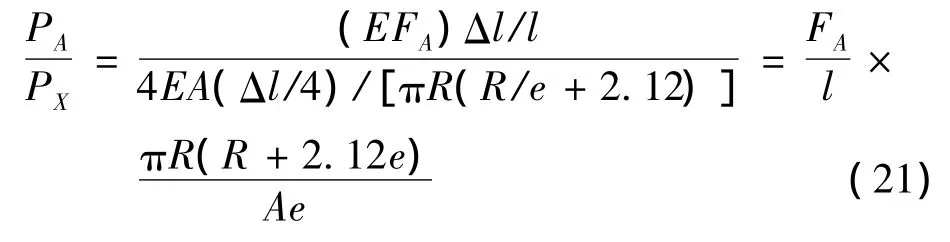

由式(16)、式(20)得到兩種補償設計所需軸力之比,即

例如,板簧尺寸10×140×940,彈性銷16×3×50代入式(21)的比值是11。所以板簧與彈簧座采用松螺栓聯接,可以減小附加的板簧拉力和系統阻力。

5 彈性連桿計算

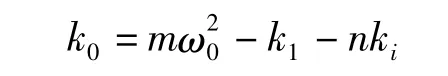

彈性連桿應滿足的剛度,由下式計算

式中,m為振動體的質量;ω0為系統固有頻率;k1、ki、n分別為緩沖彈簧剛度、一根板彈簧的橫向剛度、板彈簧數量。

6 振動系統設計

6.1 設計前提條件

(1)連鑄機的鑄坯斷面、圓弧半徑、結晶器振幅等參數已經確定;

(2)結晶器的設計方案已完成,可以提供布置振動機構的空間、位置及尺寸;

(3)振動體(振動臺、結晶器)的質量已初步確定。

6.2 振動系統方案設計

(1)在鑄機提供的條件下設計振動和導向機構的運動簡圖;

(2)按軌跡設計兩套四桿機構,并使其在軌跡利用段上達到精度要求,建議用作圖法、實驗法設計,用軌跡上關鍵點的坐標進行校核;

(3)確定激振油缸、緩沖彈簧布置的方向和位置。

6.3 動力學計算

(1)根據經驗和本機的特點確定幾個關鍵參數:Z0、b、Δh、Δl(最大值)、板簧斷面(l、s、m、k);

(2)動力學計算得出k1、k0、A、P;

(3)校核油缸能力參數。

6.4 主要元件設計

(1)按k0設計彈性連桿;

(2)按k1設計緩沖彈簧;

(3)按Δl及其組成選擇彈性銷,并進行桿長補償計算和強度校核。

6.5 完成結構設計。

7 結論

與傳統的短臂連桿式振動裝置相比,由于本裝置采用了全板彈簧導向、液壓缸振動的設計思路,因此克服了前者維修量大、存在機械磨損、不能實現非正弦振動等缺點。本裝置一次調整好后,只需在線定期更換油缸即可滿足生產,一般在2年內振動裝置不需下線更換。采用本裝置,能顯著提高鑄坯表面質量,減輕檢修工作量,已成為目前新建連鑄機、舊連鑄機改造的必選設備之一。

[1] 劉名延,李平.板坯連鑄機設計與計算[M].北京:機械工業出版社,1990.

[2] 成大先,王德夫.機械設計手冊[M].北京:化學工業出版社,1992.

[3] 劉延柱,陳文良,陳立群.振動力學[M].北京:高等教育出版社,1998.