1200 mm七輥帶鋼全液壓矯直機組

聶海雄

(太原重工股份有限公司,山西 太原 030024)

0 前言

1200 mm七輥全液壓矯直機布置在不銹鋼中厚帶鋼粗軋機輸出輥道下游,感應加熱爐前,用于矯直需要感應加熱的鋼板,使鋼板整體不平度滿足生產工藝要求。具體的流程為:經粗軋完成后的中間坯→粗軋機輸出輥道→矯直機前熱檢2→矯直機從等待速度加速到矯直速度→矯直機前熱檢1→矯直機入口壓輥壓下(以方便中間坯進入)→矯直機矯直→感應加熱爐。本設備性能滿足厚度25~35 mm、最大寬度1050 mm、溫度1050℃的不銹鋼板預矯直,提高板材的平直度,消除內應力,要求達到矯直前鋼板整體不平度小于10 mm。

1 設備結構及用途

本設備主要由主傳動系統、本體部分、換輥裝置組成。

1.1 主傳動系統

主傳動部分由主電機、聯合齒輪機座及萬向接軸等組成。由兩臺主電機通過聯軸器→聯合齒輪機座→萬向接軸→工作輥裝置,使設備轉動運行,萬向接軸選用十字軸式萬向聯軸器,具有傳動力矩大、傳動平穩、維護量小的特點。

1.2 本體部分

本體部分由機架裝配、壓下裝置、上下工作輥裝置,入口壓輥裝置等組成。

1.2.1 機架裝配

機架裝配為左右機架、上橫梁和下橫梁組成框架,具有足夠的強度和剛度,矯直力通過橫梁作用在機架上。在機架的前后設有立式導料板裝置,防止鋼板在矯直過程中對機架內側的劃傷。

1.2.2 壓下裝置

壓下裝置用來實現上工作輥升降,調整矯直機輥縫。由AGC液壓缸驅動上工作輥軸承座升降,通過AGC缸內置高精度位移傳感器顯示,以上、下工作輥公切線時為零,向上為正,向下為負,達到調整矯直機輥縫的目的;同時還可根據不同的板形實現前后、左右的微調,以達到調整工作輥上部輥系傾斜要求,在機架與工作輥軸承座之間裝有平衡液壓缸,平衡上工作輥的重量。

1.2.3 上、下工作輥裝置

上、下工作輥裝置是進行板材矯直的主要部件,上下工作輥交錯排列(上排三根,下排四根)。輥面具有硬度高、耐磨性好等特點,并且加工精度和表面光潔度高,提高了被矯鋼板的表面質量。軸承采用重型雙列圓錐滾子軸承,采用干油潤滑,上排工作輥軸承座與壓下AGC液壓缸連接,其兩端與機架窗口接觸,沿機架窗口上下移動。下工作輥軸承座固定在機架窗口底面上。

上、下矯直輥采用中空通冷卻水冷卻(內冷方式)型式,矯直輥非傳動側安裝有旋轉接頭實現冷卻水進出。

1.2.4 入口壓輥裝置

為了保證來料翹頭的鋼板能順利進入矯直機,在設備入口設置了大直徑的上部導向輥裝置,滿足在線鋼板的咬入條件,采用液壓驅動方式實現上下調整。

1.3 換輥部分

為了實現設備在線的下工作輥裝置更換,矯直機帶有換輥裝置。包括接軸托架和換輥軌道。接軸托架用來換輥時支承與矯直輥脫離的萬向接軸;換輥軌道包括機內軌道及機外軌道上下工作輥裝置,機外軌道為可移動式,輥系更換后可將其吊離矯直機。

2 矯直機輔助機構

(1)立式導料輥。為了更好的矯直不銹鋼板材,在矯直機前傳動輥道之間設置4組立式導料輥裝置,作用是防止板坯進入矯直機時跑偏。

(2)夾送輥裝置。在感應加熱爐前后設置2組夾送輥裝置,保證板坯在進入感應加熱爐和飛剪時鋼板頭部不會產生上下跳動。下輥主動,上輥被動,上輥的上下位置由手動調整。下輥傳動電機與輥道電機相同。

(3)感應加熱爐間傳動輥道。8組感應加熱爐間共有前后10組不銹鋼輥道,輥道間距1 300 mm,傳動電機與輥道電機相同,不銹鋼輥道為中空冷卻,端部設置旋轉接頭實現冷卻水進出。

3 1200 mm七輥帶鋼全液壓矯直機組平面布置及工藝參數

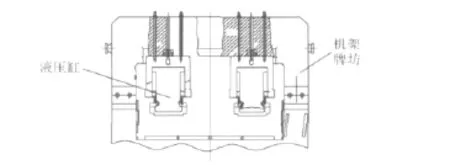

(1)1200 mm七輥帶鋼全液壓矯直機平面布置如圖1所示。

圖1 1200 mm七輥帶鋼全液壓矯直機組平面布置圖Fig.1 Plane arrangement chart of 1 200 mm seven-roll full hydraulic straightener for strip steel

(2)主要技術工藝參數

矯直板材厚度/mm 25~35

矯直板材寬度/mm 500~1050

矯直板材熱態屈服強度/MPa 300

矯直溫度/℃ 1050

矯直板材材料 不銹鋼

矯直速度/m/s(最大) 2

最大矯直力/kN 8000

工作方式 鋼板以單向矯直為主,具備可逆矯直功能

壓下方式 液壓整體上下(左右)調整

工作輥 輥徑/mm Ф360

輥距/mm 400

輥身長/mm 1200

輥數/個 7(上3下4)

矯直輥輥面相對標高/mm +820

矯直輥傳動方式 集中傳動

傳動裝置 電機通過聯合齒輪機座帶動萬向接軸傳動

主電機功率/kW 2×160

轉速/r min-11000

矯直速度/ms-11(工作速度),最大2(可調)

工作輥冷卻方式 內部通水冷卻

4 采用的新技術

4.1 壓下控制

壓下裝置由四臺液壓伺服閥驅動4個AGC壓下缸使上輥系實現上下移動,調整開口度以滿足矯直工藝壓下規程的要求。在壓下缸內部安裝有MTS位移傳感器,用以檢測壓下缸的行程和輥子開口度大小,通過PLC控制實現輥縫的閉環控制,為滿足矯直工藝要求,全液壓矯直機要求具備從恒輥縫到恒壓力的控制。壓下的輥縫控制為自動化控制方式。

在自動化控制方式下,操作工通過HMI(人機界面)對壓下的平均輥縫、傾動量以及調楔量進行設定,設定完成后,點擊畫面的定位請求按鈕,在調楔量設定不為0的情況下,系統先進行自動調平再進行平均輥縫的定位,在定位過程中,“定位請求”按鈕背景顯示綠色,定位完成后,畫面顯示“定位完成”,同時“定位請求”按鈕背景恢復成灰色。

自動方式下輥縫定位是采用的APC定位控制算法,APC控制算法的原則是目標值與實際值偏差越大給定輸出越大,離目標值越近給定輸出越小,輥縫的準確定位如圖2所示。

圖2 壓下控制平面圖Fig.2 Diagram of press-down control

4.2 入口壓翹頭裝置

在板帶熱軋過程中,由于在板帶厚度方向上溫度分布不均勻以及變形不均勻,導致軋制過程中板帶頭部產生翹扣頭。翹扣頭會給操作帶來麻煩,給生產帶來許多不利影響,例如:板帶頭部下翹(下扣)時,可能會撞壞下出口導衛,有時還會鉆入矯直機下工作輥間隙導致停產,甚至引燃地面或地溝表面的油污;而上翹卻會給導衛裝置的安裝和使用帶來麻煩。頭部翹扣頭嚴重時,不僅造成矯直機咬入和導位調整困難,甚至可能引起卡鋼、纏輥等嚴重事故,從而影響矯直機作業率及產量。此外,頭部翹扣頭也影響產品質量,增加切頭損失

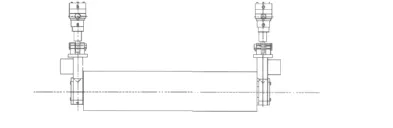

為了更好的實現來料翹頭的壓下,在設備入口處設置大直徑的上部導向輥裝置,該裝置結構簡單、造價低、機體占據空間小,由兩個液壓缸帶動導向輥的上下運動,導向輥轉動靈活,并與機架成一定的角度,方便板材的咬入,通過在線熱檢裝置和液壓控制系統的配合,能及時壓平帶鋼軋制中產生的翹頭。壓翹頭裝置如圖3所示。

圖3 入口壓翹頭裝置Fig.3 Device for pressing the warped head

4.3 可移動式快速換輥裝置

為了實現設備在線工作輥裝置更換,矯直機設置可移動式快速換輥裝置,包括接軸托架和快速換輥裝置。接軸托架用來換輥時支承與矯直輥脫離的萬向接軸;快速換輥裝置由輥系升降裝置、機內導軌裝置及機外電機拖動裝置組成,輥系升降裝置安裝在機架的下部,機內導軌裝置安裝在機架的兩側,機外電機拖動裝置安裝在機架的操作側,通過連接桿與七輥輥系裝置的軸承座連接。

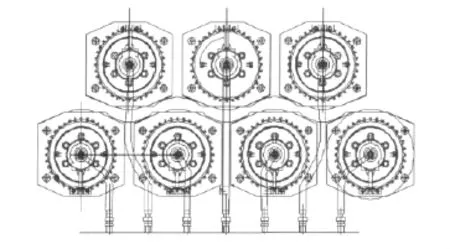

4.4 無支承輥結構

因為此矯直機矯直力比較小,總矯直力小于800 MN,故采用七輥無支承輥的輥系布置方式,這樣既可以滿足矯直工藝要求,也使輥數減少,上、下矯直輥采用中空通冷卻水冷卻(內冷方式),冷卻及潤滑效果得到了很大的改善。冷卻裝置如圖4所示。

圖4 輥系布置及冷卻裝置Fig.4 Rollers arrangement and cooling system

5 結束語

現有板帶材熱矯直機,一般為九輥或十一輥,且多為機械壓下控制。由于輥數較多,軋制完成后的鋼板溫度較低,矯直力過大。帶材具有翹頭的缺陷,嚴重影響板帶材的矯直質量。制約了不銹鋼板帶材生產工藝的進步,制約了產品成材率的提高。

1200 mm七輥帶鋼全液壓矯直機組能夠很好的解決板坯翹頭問題和提高軋后不銹鋼帶材的平直度,為下一道工序提供工藝準備。

[1] 黎景全.軋制工藝參數測試技術[M].北京:冶金工藝出版社,2006:74-78.

[2] 劉鴻文.材料力學[M].北京:高等教育出版社,2005:79-87.

[3] 黃雨華,徐有忠,楊會林.輥式矯直機的矯直變形理論新探[J].重型機械,1999(6):28-30.

[4] 崔甫.矯直原理與矯直機械[M].冶金工業出版社,2002:161-187.

[5] 黃慶學.軋鋼機械設計[M].北京:冶金工業出版社,2007.

[6] 中國機械工程學會.中國機械設計大典[M].江西:江西科學技術出版社,2002.

[7] 冶金工業部武漢鋼鐵設計研究院.板帶車間機械設備[M].北京:冶金工業出版社,1984.

[8] 黃慶學,梁愛生.鋼鐵生產新技術講座[M].太原:太原科技大學,2004.