210 t高效VD精煉爐的研制與優化

吳建龍,方杞青,曹永恒,張 維,廖彬生,馬 鵬

(1.中國重型機械研究院有限公司,陜西 西安 710032;2.新余鋼鐵集團有限公司,江西 新余 338000)

0 前言

新鋼210T VD精煉爐是目前國內自主設計的最大容量VD設備,填補了國內200 t以上級別VD真空處理裝置的空白,其關鍵技術均達到國際水平。該設備與210 t LF爐和420 mm特厚板坯連鑄機配套形成了一條先進的板坯工藝生產線。經其處理后,能夠降低鋼水中氫、氧、氮含量,提高鋼水潔凈度,減少板坯裂紋、斷面氣泡等缺陷,滿足高檔次板坯、工具鋼、軸承鋼等特種鋼的生產需要。對新鋼推進精品戰略、增強市場競爭力有深遠影響。

但是,210 t超大容量給VD設備的研制過程帶來了諸如凈空高度小、脫氣效率差、溫降快、生產節奏慢、能耗指標高等問題。中國重型機械研究院有限公司從設計、制造、安裝、調試和生產各環節著手尋求解決方法,取得了很好的效果。

1 彌補凈空高度過小的缺陷

溢濺通常發生在鋼液中氧含量較高時,鋼中氧碳發生反應形成大量CO氣體,并與鋼中其他氣體瞬時從鋼中溢出的一種沸騰現象。這種沸騰加上鋼包底吹氬的作用,就有可能造成鋼液(包括爐渣)在極短時間內向上涌起,其高度可達600~800 mm。因此,在確定鋼水裝入量時應給鋼包留有較大凈空高度(鋼液面到罐口),通常不應小于1000~1200 mm[1]。然而,新鋼平均每爐處理鋼水量為210 t(最大230 t),實際鋼包凈空高度只有約650 mm。如果不在真空吹氬機制、真空泵抽氣能力、渣系性質、精煉工藝等方面解決,將造成嚴重溢濺,降低精煉效率,導致設備燒穿、凝結損害,甚至溢鋼、翻包等事故。

1.1 真空度的影響

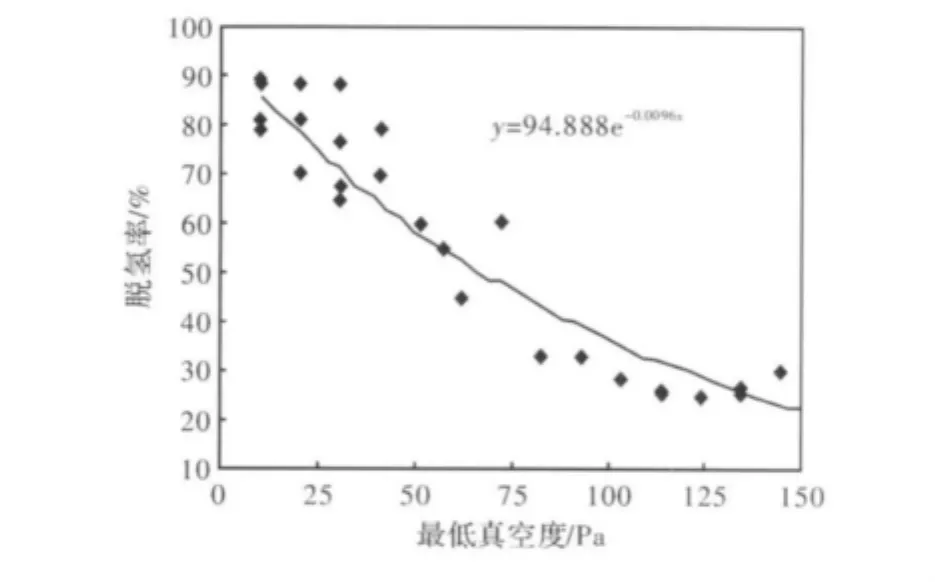

根據鋼水中氣體的溶解服從平方根定律:

式中,[X]為溶解在鋼水中的氣體,%;PX2為氣體的分壓力,Pa;KX為比例系數。

從式(1)可以看出,在VD處理過程中抽真空,降低氣體的分壓,有利于溶解在鋼液中的自由氣體原子從鋼液中排除,能有效地降低鋼液中各種氣體含量。而且真空度越小,越有利于鋼中自由氣體原子的排除,也就越有利于降低鋼液中的氣體含量,提高脫氣效率。

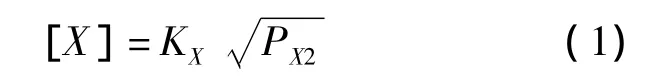

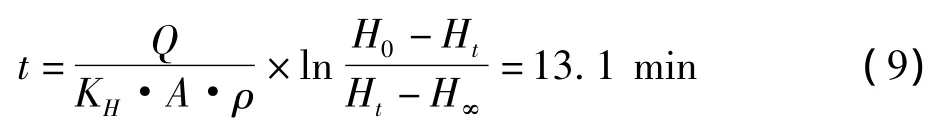

圖1 真空度與脫氫率的關系[2]Fig.1 Vacuum degree versus dehydrogenation rate

以圖1為例,隨著真空度的提高,VD的脫氫率顯著上升。同時,當真空度在70 Pa以上時,即使長時間保真空,VD的脫氫率也不高,尤其是在真空度在100 Pa以上時,脫氫率基本都維持在35%以下。因此,要滿足VD脫氫要求,必須適當提高真空度。根據生產實際和設備抽真空的設計能力,優化后的真空度要求為67 Pa以上。實驗證明,當真空度在20 Pa附近時,脫氫率與脫氮率分別達到90%和30%以上。

1.2 吹氬量的影響

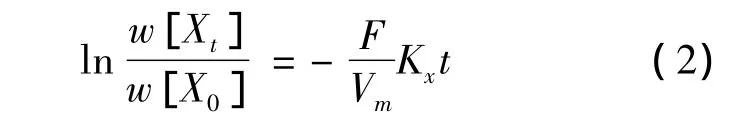

大量研究表明:溶解在鋼液中的氣體原子向鋼液-氣相界面遷移是VD脫氣速度的限制性環節,所以在高溫且氬氣強攪拌下才能高效脫出氣體,則

式中,w[X0]、w[Xt]為 VD脫氣前、后鋼液中氣體的質量百分數,%;Kx為氣體在鋼液中的傳質系數,cm/min;F為氣-液反應界面面積,cm2;t為 VD脫氫時間,min;Vm為鋼液體積,cm3。

真空吹氬是VD脫氣的主要有效手段,氬氣泡中的氣體分壓低,鋼液中的氣體向氬氣泡擴散,并隨氬氣泡上浮而排出。增大攪拌強度,即增大傳質系數Kx,能有效地增大脫氣率。但是攪拌強度的增加受到以下3方面的限制:(1)鋼水溫度。隨著攪拌強度的增大,鋼水溫度損失增加,這需要提高進VD前鋼水溫度,將延長LF爐升溫時間,增加耐火材料和電極的消耗;(2)鋼包凈空度高度。增大攪拌強度,必然要求有較高的鋼包凈空度,但鋼包凈空度太高,將減少出鋼量,影響整個生產系統的生產節奏;(3)抽真空的初期鋼渣發泡。在抽真空初期,由于鋼渣發泡膨脹,減少了鋼包凈空度,若攪拌強度太大,可能造成頂渣甚至鋼水溢濺,損壞設備[2]。

1.3 真空吹氬的影響

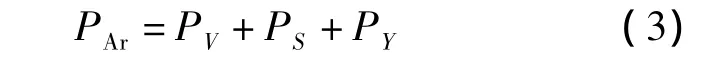

根據冶金動力學可以分析得,當鋼液破殼后,在氣-液界面處氬氣的壓強PAr等于真空室壓強PV、爐渣產生的壓強PS、沸騰鋼液壓強PY三者之和,即

當爐渣發泡結束后,爐渣產生的壓強PS消失。假定沸騰鋼液高度穩定,壓強PY不變,則氣-液界面處氬氣的壓強PAr隨著真空室壓強PV降低而減小。這說明在氬氣流量、壓力和溫度相不變時,提高真空度有利于加快氬氣上浮速率,間接增大氬氣攪拌強度,即增大傳質系數Kx。這樣既保證了較大的脫氣率,又減少了因氬氣流量過大而引起的大量溢濺。

根據Sundberg吹氬攪拌能公式

式中,ω為攪拌功率,W/t;p2、p1分別為鋼包底部和真空室壓力,Pa;Q為氬氣流量,L/min;tg、t1分別為氬氣和鋼水溫度,℃;M1為鋼水量,t。

從式(4)可看出,真空吹氬攪拌可進一步促進脫氣過程,此時,隨p1的降低應適當減少氬氣流量Q,保持恒能攪拌,防止溢濺[3]。

1.4 選用高效變量真空泵系統

根據真空度和吹氬量對VD爐脫氣效果和溢渣、溢鋼趨勢影響的分析,并由文獻[4]中的表1、表3和表4可知,從83 t/900 mm凈空減小到100 t/800 mm凈空,采用大抽氣量真空泵系統可以有效避免溢濺,能夠提高出鋼量,且充分保證良好的精煉效果。

1.4.1 系統組成

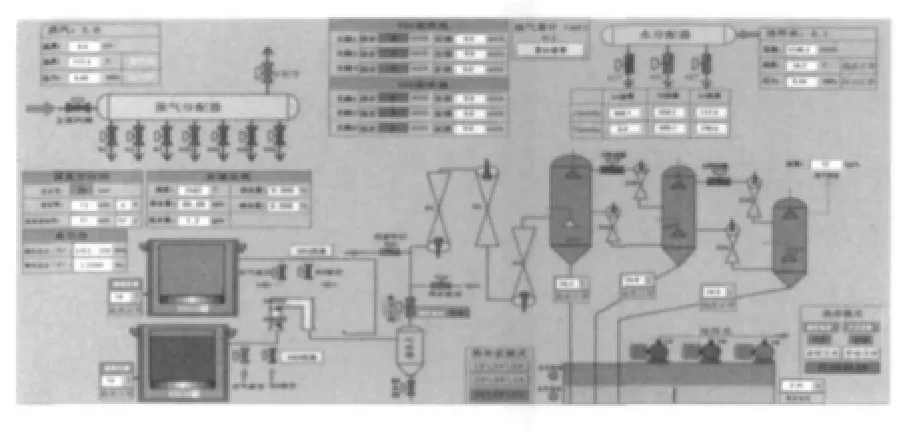

通過縮短抽氣管道、放大管道口徑、增加快速高壓氮氣壓渣功能、增大蒸汽噴射泵引射系數并且合理分配壓縮比、提高各級傘塔式冷凝器水冷效果等優化設計,中國重型機械研究院有限公司為新鋼VD精煉爐配備了一套高效變量真空排氣系統(如圖2)。

圖2 新鋼210 t VD爐真空排氣系統Fig.2 210 t VD vacuum degassing system in Xinyu Iron & Steel Co.,Ltd.

1.4.2 額定抽氣量確定

VD精煉裝置真空泵系統的額定抽氣量應考慮各種被抽介質處于最大流量條件下的情況。在VD項目中主要考慮抽走如下氣體:鋼包底吹氬氣體量、鋼液放氣量、系統漏氣量、耐火材料的放氣量和其它不確定的因素。

(1)吹氬循環氣體量折算成20℃空氣,則[5]

式中,QAr為吹氬量,通常控制在0.5~6 l/min·t,即230 t鋼水需要6.9~82.8 m3/h,取QAr-80 Nm3/h×2(兩流);W1為 氬氣分子量(40);W2為空氣分子量 (29);22.4為標準摩爾體積;0.88為溫度變化系數(從 300℃→20℃)。

(2)系統總放氣量。總放氣量除應考慮鋼液與耐材的放氣量外,還應考慮工作過程中汽、水帶入系統的不可凝氣體量以及空氣濕度的因素。總放氣量與VD系統的真空度成正比,這里按由101 kPa抽至67 Pa,按照噸鋼平均放氣率1.8 kg/h·t考慮,此值為已經過溫度(從300℃→20℃)、分子量折算后的經驗值。則230 t鋼水的總放氣量:Q=1.8×230=414 kg/h。

(3)系統的漏氣量。真空泵系統的泄漏量通常要求不超過其抽氣量的5%。本文取真空泵系統的泄漏量≤35 kg/h。裝置剛投產運行時泄漏量偏小,但運行一段時間后,泄漏量會有所增大。另外,真空泵系統以外的其它被抽容積也存在泄漏的因素,如壓渣系統向真空室內泄露的氮氣、高溫攝像機的保護氣體。所以在設計時,應留放足夠的余量。系統漏氣量選取為Q=100 kg/h。

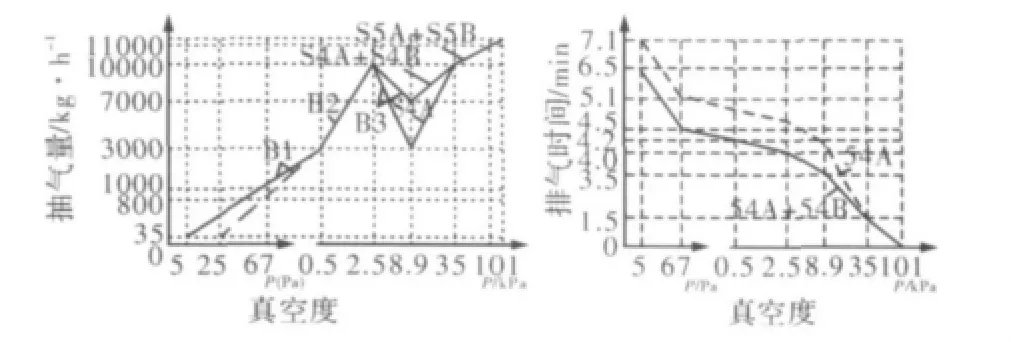

總抽氣量Q=276+414+100=790 kg/h。除考慮抽走上述氣體外,還要考慮保證要求的抽氣時間、長期運行的可靠性與維護管理的不確定性及管道流阻造成的抽氣能力減少等因素。因此,在計算抽氣量的基礎上增加適量的運行安全系數,取真空泵額定抽氣量為900 kg/h(67 Pa)就可滿足了。為了配合以上結論,根據圖3分析,建議額定抽氣量選取為1000 kg/h(67 Pa)。

圖3 真空泵性能曲線Fig.3 Performance curves of vacuum p ump

圖3中,實線:1000 kg/h 67 Pa真空泵性能曲線;雙點劃線:800 kg/h 67 Pa真空泵性能曲線;虛線:防溢渣省去S4B泵的性能曲線;

2 真空度保持時間的確定

通常VD作業周期表中真空度保持時間是以脫氫時間為基準排列的。對于軸承、模具鋼等特殊鋼種,兩流共60~70 m3/h氬氣吹入,極限真空67~15 Pa時,脫氫(由7×10-6脫至1.5×10-6)時間 t計算如下[5]:

式中,Q為盛鋼量,210 t;KH為脫氫速度常數,0.28 m/min;A為滯流熔池面積,12.5 m2;H0為起始氫含量,7×10-6;Ht為脫氣后氫含量,1.5×10-6;H∞為平衡氫含量,≤0.23×10-6;ρ為鋼液密度,6.8 t/m3。

由計算可見:210 t精煉時,氬氣足量吹入下,保極限真空67~15 Pa時13.1 min可將氫由7×10-6脫至 1.5 ×10-6。真空泵抽氣能力越大(在蒸汽和冷卻水能夠滿足要求的條件下),極限真空壓力越小,底吹氬量適當加大(不溢濺前提下),脫氫速度常數KH越大,脫氫時間越短。同時,氫含量2.0×10-6以內即可滿足特厚板連鑄機鑄坯斷面質量需要,脫氫時間也會相應縮短至10 min左右。縮短真空度保持時間,可以保證生產節奏,減少耐火材料消耗,降低生產成本。

鋼液裸露面的散熱出現在鋼包吹氬過程中,當吹氬強度過大時,會將鋼液表面的渣層吹開使部分鋼液裸露于大氣中。吹氬強度越大,鋼包上部鋼液裸露的面積越大,鋼水直接向大氣中對流和輻射的熱損增大[6]。通過提高真空度,維持適量底吹氬,增大脫氫速度常數KH,縮短脫氣時間,減少溫降。間接降低了LF爐升溫時間,節約了大量電能。

3 VD爐性能調試

3.1 真空泵系統優化

3.1.1 調整真空泵操作機制

為了避免真空度迅速上升而出現大量溢濺和嚴重發泡現象,如圖3所示,實際操作中省去S4B泵,依靠S4A泵排氣,并將真空度維持在4 kPa附近(同時關閉S5B泵),此時正是鋼液劇烈反映氣體排出且最容易溢濺的過程。這不但保證了各級真空泵能夠平穩投入,而且減少了至少15 t/h蒸汽和500 m3/h冷卻水的損耗。

3.1.2 調整冷卻水供水機制

為節約施工成本,本VD爐供水系統與原有RH爐少供水系統共用一路水道。經相關系統聯合調試,確定水泵房三臺水泵供水3 600 m3/h,RH爐用水1 850 m3/h,VD爐用水1 750 m3/h。這樣一來,兩個精煉系統的蒸汽與冷凝水均匹配合理,充分保證了VD爐真空泵系統大抽速高真空的特性。目前,比原設計少用一臺315 kW/h供水泵,減低了系統電能的消耗。

3.1.3 優化破空系統機制

在精煉過程中,采用高速氮氣壓渣系統來控制溢濺趨勢。根據渣系溢起情況,通過按鈕點動方式,人工向系統快速通入足量高壓高純度氮氣(約2 MPa、純度99.9%)。原則:吹入氮氣量及次數以少溢濺為準,以免過度破壞真空,延長處理時間,影響工藝效果。當真空處理結束時,主閥前后同時破空。先由氮氣破空至20 kPa,再自動轉向空氣破空至大氣壓。同時,順序有條件地按照真空度降低情況停泵。這既節省操作時間又保證蒸汽系統的穩定。

3.2 底吹氬系統優化

在VD脫氣過程中,有必要優化各個階段的吹氬攪拌強度及其持續時間。經過調試,確定在不同階段的攪拌強度及其持續時間見表2。

表2 不同階段氬氣流量和持續時間Table 2 Argon flow and flowing duration at different stages

3.3 LF爐作業優化

LF進站加入1 000 kg石灰,150 kg螢石,400 kg復合精煉劑造渣,要求精煉過程埋弧良好,喂鈣線前加入25 kg螢石,出站前溫度按原鋼種出站溫度加45°控制。在還原性精煉渣的性質確定之后,LF終渣渣層厚度為≤5~10 cm。

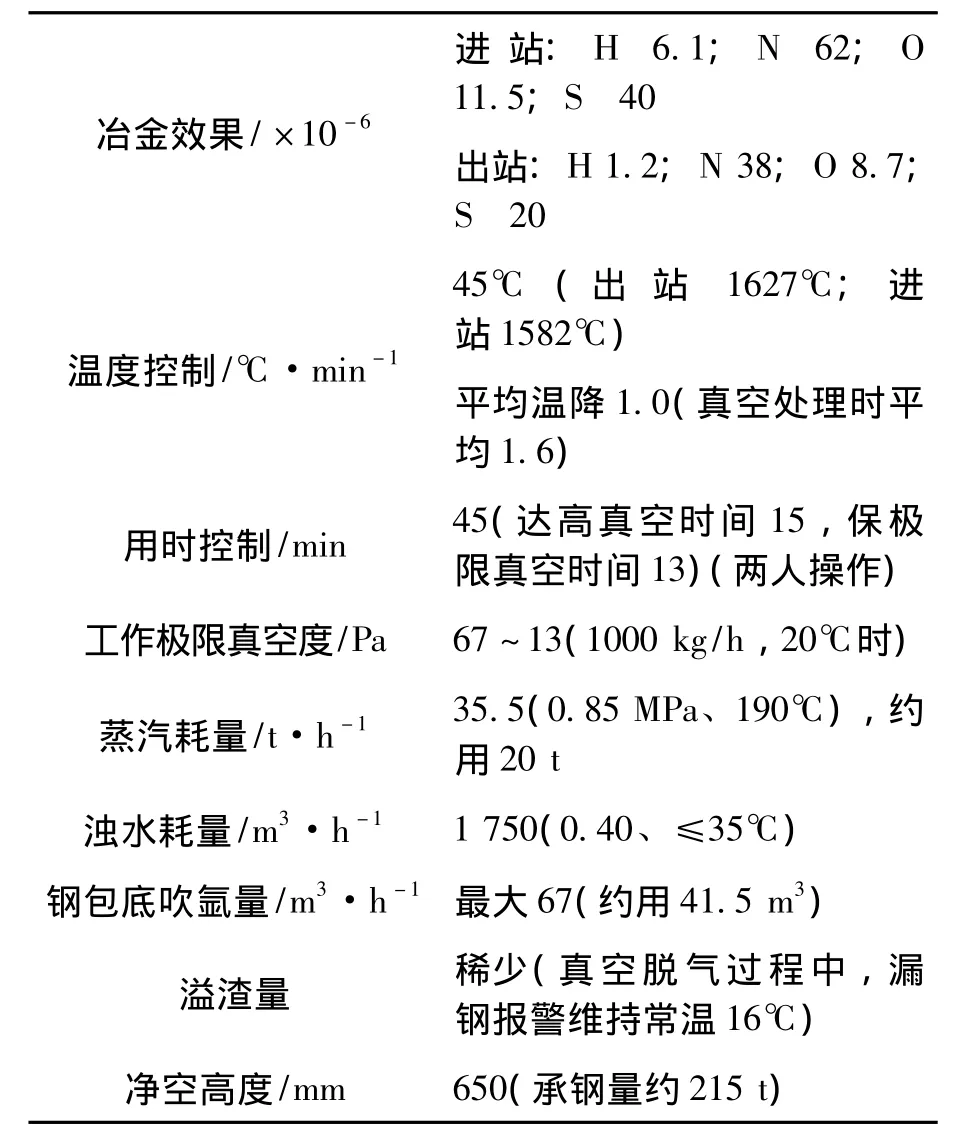

4 生產效果

攜帶210 t鋼水,高極限可達真空度<15 Pa,底吹氬量僅為70 m3/h,根據生產情況,可以推測渣系上升高度一般在500~600 mm左右,650 mm的凈空高度已能滿足VD處理需要。保持極限真空度時間約9 min后,H元素含量小于2×10-6;約13 min后,H元素含量小于1.5×10-6。目前,新鋼VD爐單工位處理抽真空時間28 min(含保真空時間),平均溫降約1.6℃/min。整個45 min處理周期,平均溫降約1.0℃/min。可見,該精煉爐具有超大高效低能耗的優點,其性能曲線和工藝參數詳如圖4、表3所示。

圖4 210 t VD精煉爐性能曲線Fig.4 Performance curves of 210 t VD finery

表3 210 t VD爐工藝參數表Table 3 Technological parameters of 210 t VD finery

由于凈空高度過低,導致真空泵全部投入減緩。在4級和3級泵工作期間,溢濺趨勢顯著。為了避免溢濺,通入過量高壓氮氣壓渣,減緩了真空泵抽氣時間,致使平均用時15左右。然而,新鋼正在積極控制渣系流動性、黏度及渣厚,優化精煉工藝。同時,操作人員也在努力熟練操作工藝,相信最終進泵時間能夠被縮短至10 min以內。

5 結論

(1)提高真空度,減少氬氣流量,保持恒能攪拌,能夠防止溢濺,彌補凈空高度過小的缺陷;

(2)真空泵抽氣能力越大,極限真空度越高,則脫氣速度越大,時間越短;

(3)維持適量底吹氬,可以有效控制鋼液裸露面積,減低溫降;

(4)新余210 t VD配備了1000 kg/h,極限真空度<15 Pa(攜帶鋼水處理時)的大抽氣量真空泵系統,保證了精煉效果;

(5)生產效果證明,該精煉爐具有超大高效低能耗的優點,能夠在650 mm的小凈空高度下實現各項工藝指標,滿足420 mm特厚板坯連鑄機生產需要。

[1] 張虎.SKF和VD爐真空精煉過程中鋼水的沸騰[J].安徽冶金科技職業學院報,2005(4).

[2] 唐利民,何航,楊勇等.120 t VD脫氫影響因素分析及工藝參數優化[J].山東冶金,2007(5).

[3] 左秀榮.30tEAF-LF-VD冶煉軸承鋼的工藝優化[J].特殊鋼,1999(5).

[4] 王天瑤.新建VD的技術特點及冶金效果[J].煉鋼,2010(3).

[5] 張鴻金.鋼包底吹氬攪拌對鋼液的影響[J].重慶工業高等專科學校學報,1999(1).