陸地鉆機鉆具自動運移裝置研制

牛文杰

(中國石油大學(華東)機電工程學院,山東 東營 257061)

0 前言

自動化鉆井是21世紀鉆井技術的主要發展方向[1-2],鉆具處理系統[3-6]是其需要解決的關鍵問題。據統計,在鉆機鉆進過程中起鉆、下鉆和鉆具處理所用時間占鉆井全部時間的1/3以上。目前,分布在我國陸地上的石油鉆機仍采用傳統的轉盤驅動單根鉆井技術,鉆井作業時人工操作鉆具往返于地面排放架和鉆臺之間,危險系數大、工作效率低,勞動成本高,鉆井周期長。對此,國內前些年有中原石油、寶雞石油機械廠、大港油田有限責任公司等單位對鉆具自動傳送系統做過一些設計和研究,但研究成果并沒有真正的投入使用[7-9]。本文針對目前我國陸地鉆機鉆具運移現狀,設計了一套鉆具往返于地面和排放架之間的自動運移裝置(簡稱鉆具自動運移裝置,以下同),可替代傳統的人工運移鉆具,能縮短鉆井周期,減小勞動成本,提高作業的安全性。本文給出了所設計的鉆具自動運移裝置的結構、工作原理和具體設計。

1 鉆具自動運移裝置的結構及工作原理

1.1 總體結構

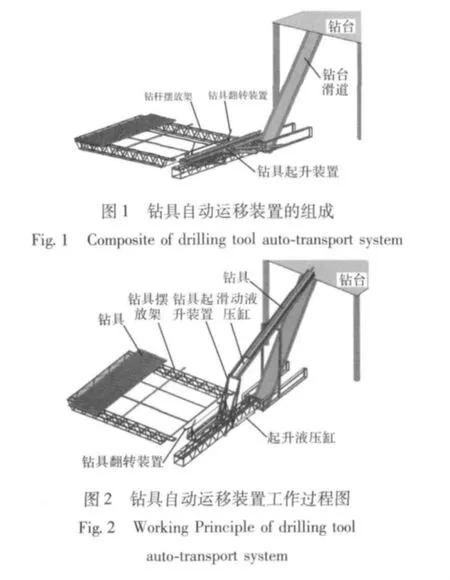

鉆具自動運移裝置是一個復雜的機械和液壓系統,主要由擺放架、翻轉裝置和起升裝置三大部分構成,如圖1所示。圖2為該裝置工作過程圖。

1.2 總體工作原理

鉆具自動運移系統的主要功能是在下鉆過程中將地面擺放架上的鉆具自動運送到鉆臺上;在起鉆過程中再把鉆具從鉆臺上自動運移到地面鉆具擺放架上。下鉆過程中鉆具自動運移裝置的工作原理:

(1)運用翻轉裝置把擺放架上的鉆具翻轉到起升裝置的盛放架中;

(2)在起升液壓缸的驅動下起升裝置運動,將鉆具斜向上舉起并正好對準鉆臺;

(3)起升裝置中的盛放架底部液壓缸工作,帶動盛放架沿內部滑道向前滑行,把鉆具運送到鉆臺。

起鉆過程鉆具自動運移裝置的工作過程是上述過程的逆過程。需要提及的是,當起升裝置落到底座上后,盛放架中的翻轉斗在翻轉液壓缸的作用下翻轉,鉆具滾出,落到翻轉裝置的勾手上,翻轉裝置液壓缸工作,將鉆具翻轉到擺放架上。

1.3 各部分結構及工作原理

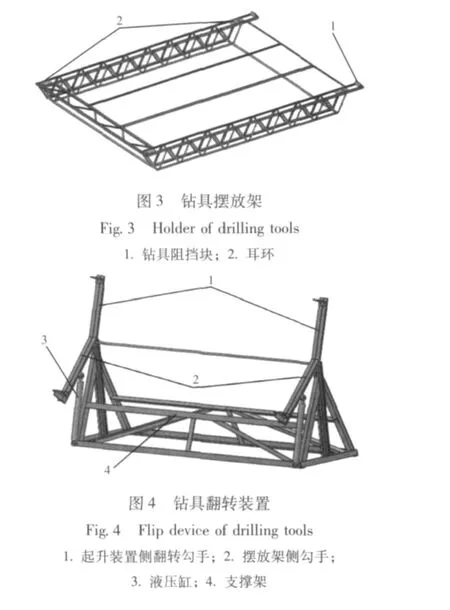

如圖3所示,擺放架由角鋼焊接而成,為了與后續翻轉裝置銜接,在靠近翻轉裝置的一端兩側對稱的加上了一個鉆具阻擋塊;并在圖3中2處焊接耳環連接液壓缸,使擺放架臺面傾斜,以利于鉆具的滾動。

如圖4所示,翻轉裝置主要由兩側翻轉勾手、液壓缸和支撐架構成。兩側翻轉勾手焊接為一體,鉸接在翻轉支撐架處,主要由等邊角鋼和冷彎卷邊槽鋼焊接而成。

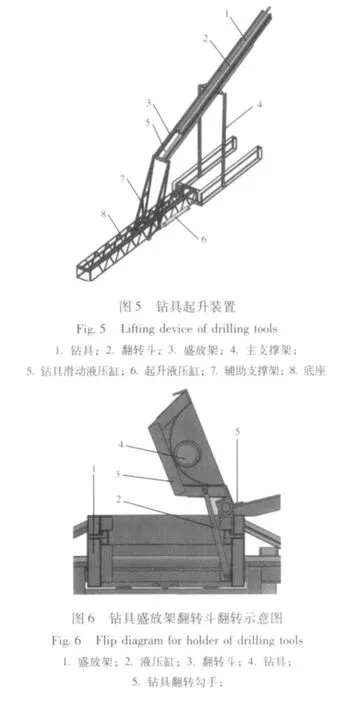

起升裝置主要由盛放架、底座、主支撐架、輔助支撐架、液壓缸等組成,是整個鉆具運移系統的核心部分,如圖5所示。其中盛放架又由翻轉斗、翻轉液壓缸和盛放架支撐框架組成;翻轉斗、翻轉液壓缸與盛放架支撐框架在盛放架底部液壓缸的作用下有相對滑動。起升裝置主要由等邊角鋼、冷彎內卷邊槽鋼、工字鋼、熱軋不銹鋼無縫鋼管、鋼板焊接而成。

2 鉆具自動運移裝置的設計

2.1 鉆具自動運移裝置參數的確定

鉆具自動運移裝置主要針對于國內陸地上使用的50型鉆機(鉆臺高度約9.5 m,不同廠家生產的鉆機,其鉆臺高度略有不同)設計。所運移的鉆具為鉆桿、鉆鋌以及套管。鉆具的長度為9.15 ~10 m。質量300 ~3 420.9 kg[10]。

2.2 鉆具自動運移裝置材料和焊接工藝的選擇

鉆具自動運移裝置主要由結構鋼焊接而成,所用材料主要有

(1)等邊角鋼。主要用于擺放架、翻轉裝置,選用的角鋼型號為3~8;

(2)熱軋工字鋼。型號為32,主要用于起升裝置的主支撐架和輔助支撐架(由工字鋼焊接框架,用角鋼加固);

(3)冷彎內卷邊槽鋼。用于起升裝置鉆具盛放架中的滑軌。尺寸參數為80 mm×40 mm×20 mm×3 mm;

(4)熱軋無縫鋼管。主要用于起升裝置與支撐架之間連接軸的軸套,其尺寸參數:外徑為φ108 mm,壁厚為100 mm,材質40 MnB;

(5)30CrMoA合金結構鋼。主要用于起升裝置與支撐架之間連接軸。

鉆具自動運移裝置焊接工藝:等邊角鋼、熱軋工字鋼和冷彎卷邊槽鋼等焊接用J422焊條,型號為E4303,交流或直流焊機均可。

起升裝置的盛放架外部鋼板的材質為Q345,其焊接流程為:坡口準備→點固焊→預熱→里口施焊→背部清根(碳弧氣刨)→外口施焊→里口施焊→自檢/專檢→焊后熱處理→無損檢驗(焊縫質量一級合格)。由于Q345鋼的冷裂紋傾向較大,選用了低氫型的焊接材料,同時考慮到焊接接頭應與母材等強的原則,選用E5015(J507)型電焊條。

2.3 鉆具自動運移裝置力學性能計算

鉆具自動運移裝置中起升裝置是其核心,本文僅給出鉆具起升裝置設計的力學性能計算以及所用液壓缸的選型。

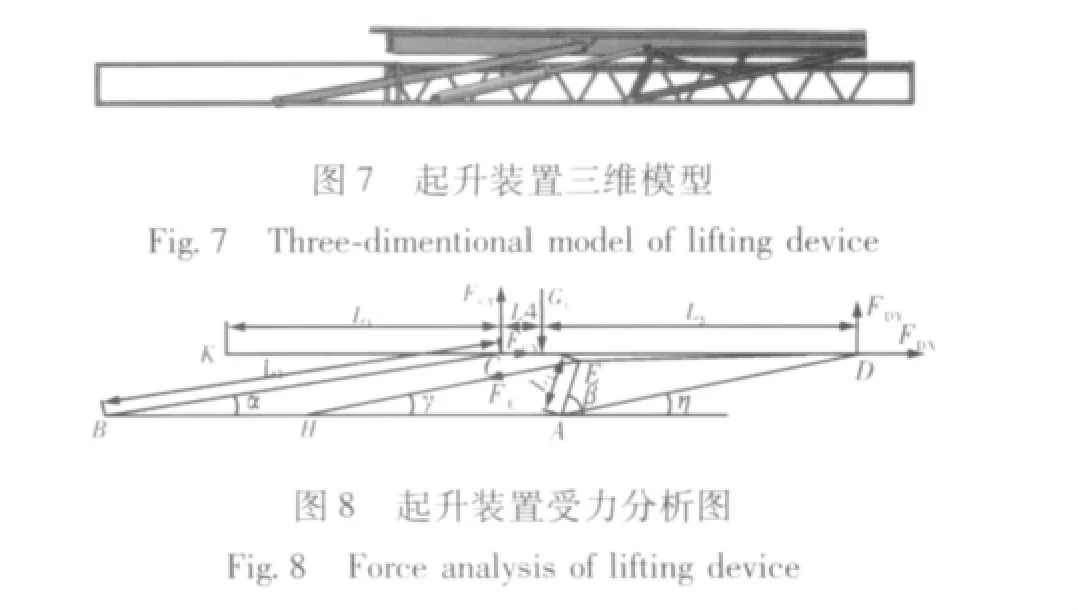

(1)鉆具起升裝置力學計算。起升裝置三維模型及受力分析如圖7、圖8所示。圖中G1為鉆具盛放架自重與起升最大重量,G1=44 209 N;L1=1.5 m;L2=6.5 m;L3=4 m;L4=1 m;L5=5 m;α =9°;β =72°;γ =11°;η =12°。

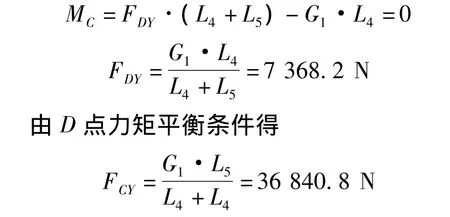

根據靜力學平衡原理,先對支撐架KD進行分析,由C點力矩平衡條件,得

忽略 BC桿重量后,BC桿近似為二力桿,故

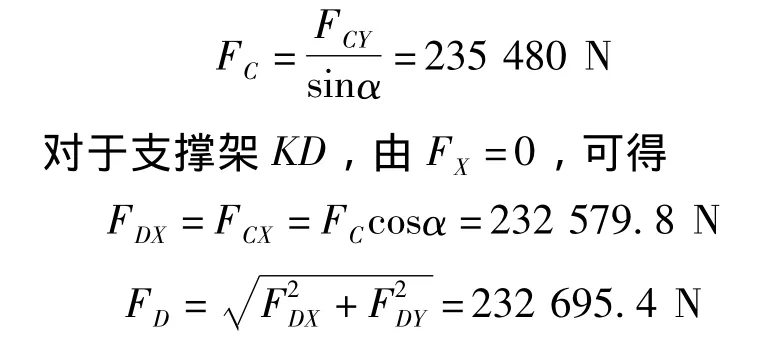

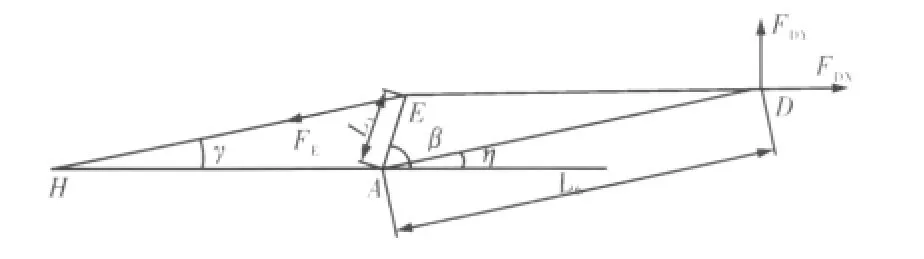

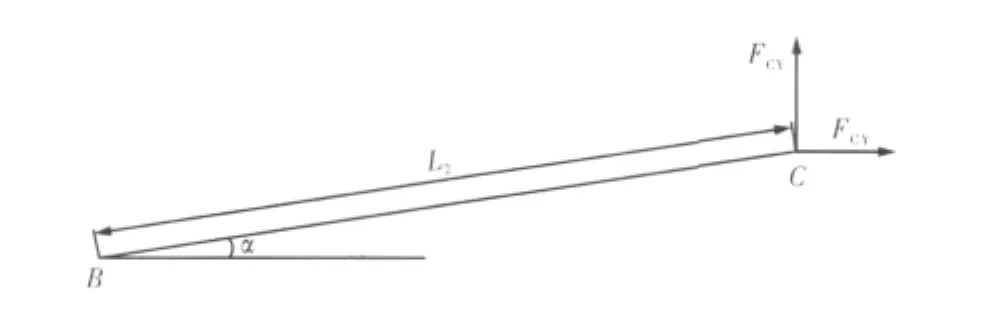

(2)輔助支撐架起升液壓缸參數選擇。由于輔助支撐架的重力較其受力而言很小,為簡化可忽略其重力。因此輔助支撐架力學模型如圖9所示,其中L6=4.9 mm,其他參數與圖8中參數相同。

圖9 輔助支撐架與起升液壓缸受力分析圖Fig.9 Force analysis of ancillary shoring frame and lifting hydraulic cylinder

對于A點取力矩

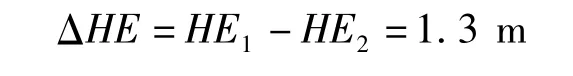

對E點的運動軌跡進行分析可知:初始狀態時起升裝置HE1距離為4.575 m;起升裝置完全起升后HE2距離為3.275 m。因此E點的運動行程為

根據以上條件查液壓手冊,主支撐架動力液壓缸選用HSGL-160/80AE-E型液壓缸,其缸徑為φ160 mm,桿徑為 φ80 mm,推力為 321.7 kN,拉力為241.1 kN。

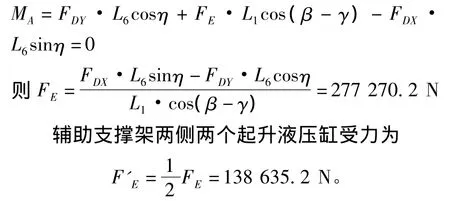

(3)對主支撐桿穩定性校核。主支撐桿BC選用的是工字鋼,材質為Q235,彈性模量E=205 GPa,取穩定安全系數ns=5,其受力分析如圖10所示。

圖10 BC桿受力分析圖Fig.10 Force analysis of BC rod

Y-Y面μ=0.6,同理可得Ix>251.6 cm4。

由以上計算所得數據,查手冊可知BC桿采用32b號熱軋工字鋼。

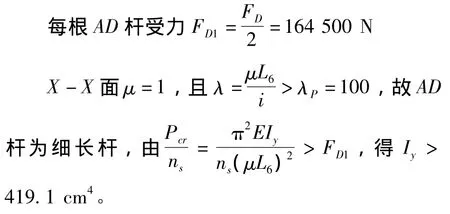

輔助支撐架(圖9)屬于框架結構,也由工字鋼焊接而成。為了計算簡單,可將其僅看作二力桿AD,只要AD桿不失穩即可。穩定性校核類似于BC桿。

查手冊可知AD桿可采用32a號熱軋工字鋼,故輔助支撐架可采用32a號熱軋工字鋼焊接框架,前用角鋼加固,使其偏于安全。

3 結論

本文針對陸地50型鉆機所設計的鉆具自動運移系統,以四桿機構運動原理為基礎,配合液壓控制,能夠解決鉆具在地面擺放架與鉆臺之間安全、高效地自動運移。目前該鉆具自動運移系統已完成樣機試制階段,進行了初步的現場試驗,試驗結果良好,基本達到現場應用的工藝要求。

[1] 唐麗華,王洪英.國外幾種典型的新型自動化鉆機[J].石油機械,2005,33(11):78-80.

[2] 朱云祖.自動化鉆井技術譯文集[M].北京:石油工業出版社,1993:101-102.

[3] M.D.Hansen,E.Abrahamsen.Improving Safety Performance Through Rig Mechanization[R].Amsterdam,The Netherlands:SPE/IADC Drilling Conference.2001:151-157.

[4] B.Levett,L.Suvans.Maximizing Rig Automation Safety and Efficiency with Remote Monitoring[R].Denver Colorado:SPE Annual Technical Conference and Exhibition.2003:262-265.

[5] R.D.Wallance,M.J.Jakieia.Automated Product Concept Design:Unifying Aesthetics and Engineering[J].Computer Graphics and Application,IEEEC,1993,13(4):66-75.

[6] 敖沛.國外石油鉆機新技術[J].石油機械,2004,32(4):50-51.

[7] 劉寶均,張孝琴.鉆具自動輸送裝置[P].中國專利:91209214.9,1992.

[8] 鄭永哲,王眉山,齊月魁,等.鉆具套管傳送裝置[P].中國專利:200720195545.8,2008.

[9] 大港油田鉆采工藝研究院編.國內外鉆井與采油設備新技術[M].天津:中國石化出版社,2005:317-321.

[10] 李誠銘.新編石油鉆井工程技術手冊[M].北京:中國知識出版社,2006:361-479.