國內冷軋輪盤卷取機的應用和發展

任 濤,張銳華,白 莉,那杰夫

(1.鞍鋼集團工程技術有限公司,遼寧 鞍山 114021;2.鞍鋼股份有限公司工程事業部,遼寧 鞍山 114021)

1 前言

目前國內已有幾十家冷軋廠投入運行,除部分單、雙機架可逆軋機外,大部分為四機架或者五機架形式的酸軋聯合機組[1],除冷軋機外,最為核心的設備就是卷取機了。輪盤式(Carrousel)卷取機在上世紀60年代已被開發出來,國內在上世紀90年代開始應用,經歷了成套引進-合作制造-自主開發三個主要階段。近年來,常州寶菱公司和中國第一重型集團公司先后在國內自主研發了輪盤卷取機。本文從輪盤卷取機的工作原理和使用特點,論述輪盤卷取機在國內冷軋生產中的應用與發展。

2 輪盤卷取機的工作原理

輪盤卷取機將常規的兩套卷筒安裝在一個可以旋轉的大轉盤上,當第一個卷筒在初始位置象常規卷取機一樣卷取帶鋼到一定程度后,轉盤轉動180°,第二個卷筒停在初始位置準備卷取鋼卷。輪盤旋轉過程中,第一個卷筒隨輪盤公轉的同時,又自轉繼續卷取帶鋼到固定長度后,飛剪切斷帶鋼,由卸卷小車將鋼卷移出生產線。同時第二個卷筒在初始位卷取帶鋼,如此往復,兩個卷筒交替工作,這就是輪盤卷取機的工作原理。

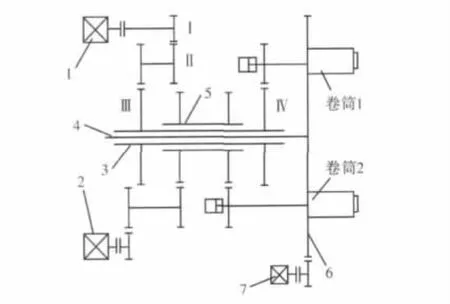

輪盤公轉是靠一組行星輪系實現的。從輪盤卷取機的發展歷史看,其結構形式主要有兩種代表形式,圖1為早期常規輪盤卷取機的結構原理圖,卷筒1和卷筒2安裝在輪盤6上,卷筒1由主電機1通過齒輪Ⅰ-Ⅱ-Ⅲ-Ⅳ驅動,輪盤轉動由回轉電機7驅動,并通過空心軸3,齒輪Ⅲ-Ⅳ形成行星輪系,通過空心軸5及對應傳動齒輪形成行星系驅動卷筒2。該機構優點是齒輪全部為外齒外嚙合,加工制造方便,結構緊湊,重量輕;缺點是兩套行星輪系的長空心軸3、5及輪盤主軸4為同心軸,加工、制造尤其裝配精度要求非常高,另外卷筒軸、兩套行星輪系空心軸、齒輪、軸承及配套件不同,備件種類多,占用維修資金大。

圖1 常規卷取機傳動原理圖

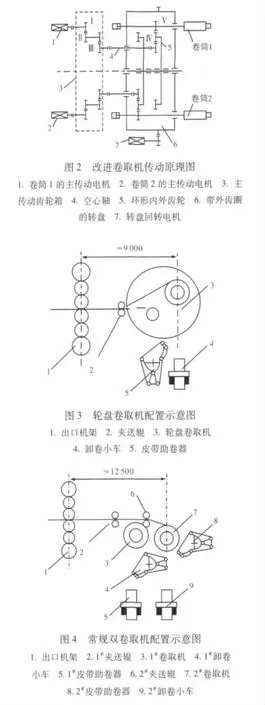

圖2為改進的機型,目前應用較多,雖然輪盤公轉也是通過回轉電機7實現的,但行星輪系截然不同。以卷筒1為例,卷取動力來自主電機1,通過齒輪Ⅰ-Ⅱ-Ⅲ-Ⅳ-Ⅴ實現,行星系統則由卷筒軸、內外齒圈5和空心軸4組成,只有卷筒軸、空心軸尺寸不同,其余兩套卷筒部件完全相同,裝配、維護和備件儲備均具優勢,但重量大,齒輪Ⅲ強度要求較高。

3 輪盤卷取機使用特點及應用

3.1 使用特點

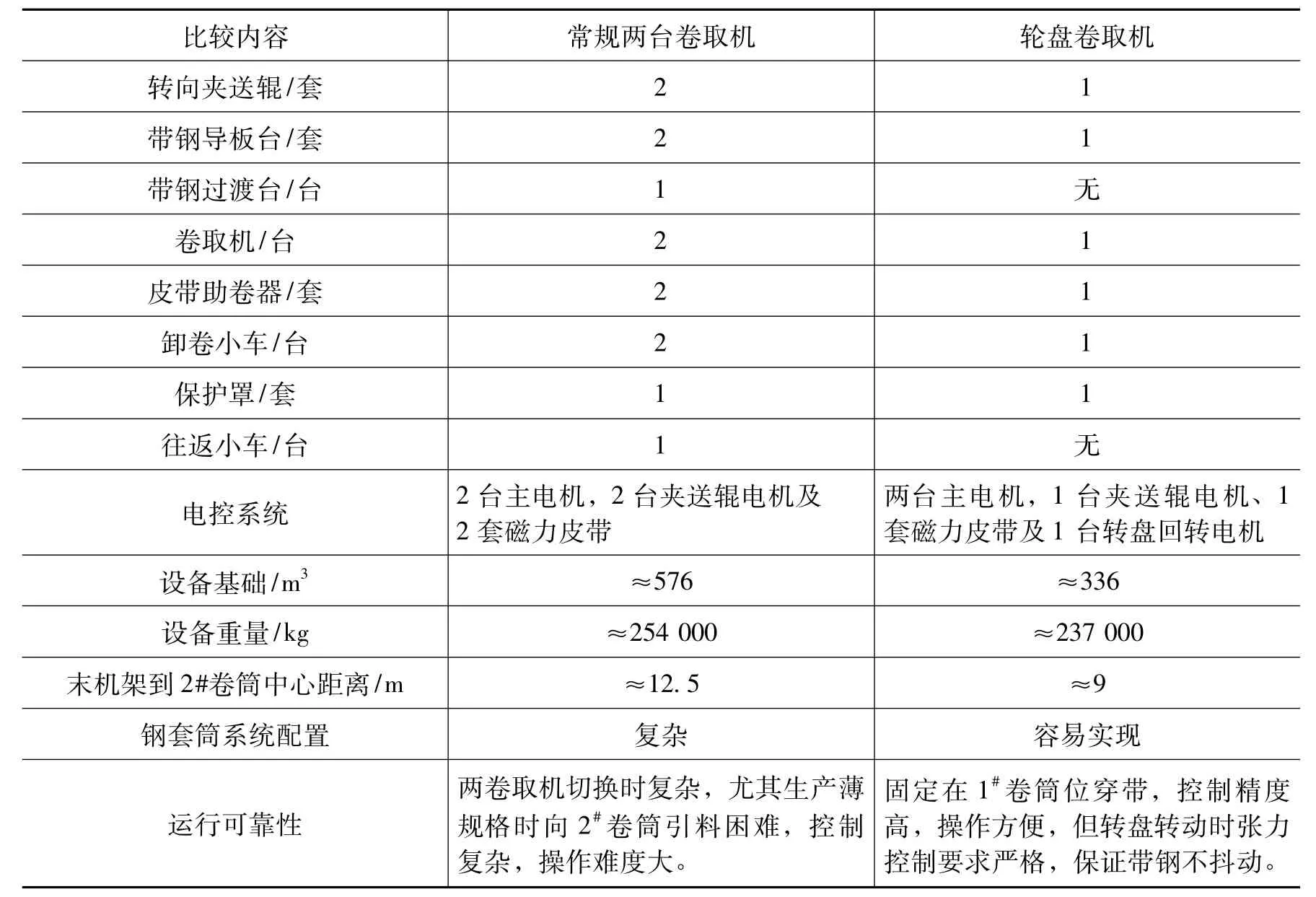

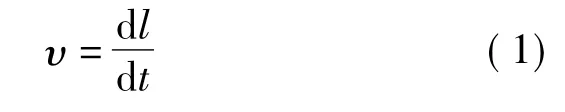

輪盤卷取機占地少,節省設備、運動精度高,安全可靠,但其自身造價昂貴。本文以1 700 mm冷軋機為例,就常規雙卷取機和輪盤卷取機進行綜合比較。軋機最大卷徑為φ2 100 mm,最大卷重為30 kN,最大張力為120 kN,最高卷取速度為1 250 m/min,轉盤直徑為φ4 000 mm左右。圖3和圖4為兩種配置工藝布置方式。

與常規卷取機比較,輪盤卷取機從設備組成、占地面積、設備基礎、運行可控性等方面優點突出,如表1。常規卷取機的夾送輥、導板臺、助卷器、卸卷小車均為兩套,另外,從1#卷取引料到2#卷取位多一套過渡臺,且在兩個卸卷小車之間需要設置一臺往返小車;而輪盤卷取機只需一套上述裝置即可,只是由于輪盤公轉,該電機比夾送輥電機和一套導板臺磁力引料電機功率要大一些。

由于常規卷取機串列布置,兩卷筒之間至少保證一臺水平皮帶助卷器的空間,所以至少比輪盤卷取機長出3.5~5 m的空間。特別應用于酸軋聯合機組時,機組分卷時的速度一般在200~300 m/min之間,生產0.3 mm以下規格時,固定的卷取模式成為酸軋生產線連續穩定運行的保證,另外輪盤卷取機模式也更便于配置生產薄規格時的上套筒系統。

盡管常規卷取機總重量高、基礎施工量大,但在投資方面具備一定優勢。在初期整機引進階段,輪盤卷取機引進費用昂貴,綜合計算總投資要高600萬元左右,合作制造方式也高出200~300萬元。輪盤卷取機在設備組成、占地面積、設備基礎、運行可靠性等方面的優點,決定了其在聯合機組的首選地位,尤其2000年以后,被廣泛應用在國內新建的各冷軋生產線上。

表1 常規卷取和輪盤卷取機特點比較

3.2 應用情況

輪盤卷取機已經成為新建冷軋聯合機組的優選配置。基于目前兩種不同結構形式的卷取機均有應用,本文對兩種卷取機電機功率選擇和使用進行分析說明。

3.2.1 輪盤公轉時的慣量補償[5]

常規卷取機在卷取帶鋼時基本的控制模式由五部分組成:基本張力模式,卷徑計算,加減速時的慣量補償、摩擦補償和瞬時轉動慣量補償。其中,基本張力模式在穿帶或者機組聯動狀態時為速度控制方式,正常生產時為轉矩控制模式;瞬時轉動慣量既包括卷取機本身如電機、齒輪、傳動軸和卷筒機械轉動慣量,又包括瞬時的鋼卷實際直徑和內圈狀態(有無錯層、帶鋼寬度和中心線是否重合)的轉動慣量;摩擦補償則是需要克服機械傳動系統固有的摩擦力矩。

輪盤卷取機在初始位卷取狀態下與常規卷取控制模式是一致的,在切換到正常卷取位的控制模式也是相同的,但在由初始位到正常位的切換即輪盤公轉時,必須考慮輪盤公轉時的轉盤轉動慣量的補償,從圖3所示輪盤卷取機布置示意圖可知,一旦機組各設備準確定位后,在某軋制速度υ下,定義開始切換的卷徑d1后,帶鋼從初始位公轉到正常位的軌跡是確定的,可以計算出此過程中帶鋼的實際通過長度l,此時卷取機的速度可以用下式表示。

在輪盤公轉時必須實時地計算該值,并疊加到主令速度值上。同樣,基于輪盤公轉實際精確控制,根據上式實時計算?υ值,從計算速度參考值到計算轉鼓轉動時卷筒傳動的慣量補償值,?υ值要被疊加到卷取速度υ中,?υ值由式(2)確定。

這個環節非常關鍵,若控制精度稍差,在切換后,鋼卷表面可以明顯觀察到卷層分界前后顏色深淺的變化,控制不好,則出現較大的錯層,且張力波動太大,影響正常軋制。由于工藝要求除頭尾圈外鋼卷卷取時的層差小于1 mm,所以動態狀態下帶鋼張力波動在±1%以內,恒速軋制時帶鋼張力波動在±0.5%以內。

3.2.2 輪盤卷取機主傳動電機的選擇[2][6]

冷軋生產線正在向高速、大產能和高強度方向發展,如1 700 mm冷軋聯合機組,機組出口的速度一般為1 250 m/min以上,帶鋼強度一般大于800 MPa,卷取張力125 kN,卷取機電機選擇尤為關鍵。一旦計算疏忽,將出現卷取機功率不足而制約軋機能力,本文僅就有關卷取電機選擇注意事項進行說明。

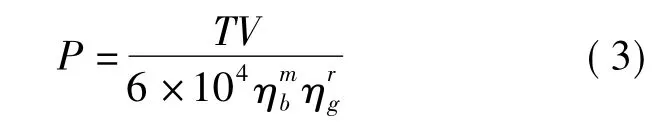

目前卷取機的主驅動電機幾乎全部采用交流變頻電機,但由于交流變頻電機的調速范圍有限,而通常要求卷取的最大鋼卷外徑與卷筒外徑的比值大于交流變頻電機的調速范圍,如1 700 mm冷機機組,卷筒直徑φ508 mm,最大鋼卷外徑φ2 100 mm,則調速范圍需要4.134,所以在選擇交流變頻電機時一定要考慮這一因素,必須結合電機的特性校核。一般的計算公式為

對張力和速度的選擇,卻需要考慮具體要求。通常根據產品大綱確定軋機最大速度和最大張力,但根據材料特性和軋制規程,二者幾乎不會同時出現,若直接用二者最大值計算,則電機功率需要很大。應分別計算最大張力和最大速度下的電機功率,取其最大值作為基準再校核電機基速所對應的轉矩是否滿足張力要求,實際上電機計算問題演變為合理的{TV}組合問題,但必須考慮電機自身調速范圍的特性。

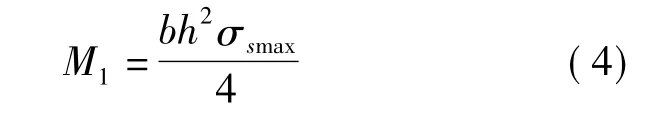

根據長期生產經驗,卷取時帶鋼彎曲變形和卷筒軸承處摩擦所消耗的功率約占總功率的5%~10%,摩擦力矩基本不變,由于所軋帶鋼機械強度不斷提高,σbmax一般大于800 MPa,σsmax大于615 MPa,計算時依據基本式(4),必須計算具體取值。

式中,M1為帶鋼塑性彎曲變形所需力矩;b為帶鋼寬度;h為帶鋼厚度;σsmax為帶鋼屈服極限強度。

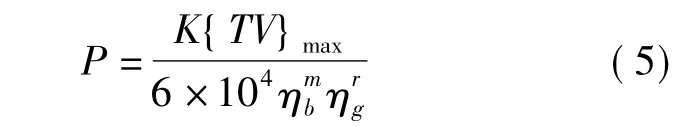

通常,將M1力矩和摩擦力矩合并考慮,相關文獻中將二者折合為一個系數K,定義為彈塑性變形系數,初算時可以按照經驗選擇K=1.05~1.1。建議最好按照實際σsmax取值計算后與摩擦力矩統一折合實際的K值。

所以,綜合考慮以上各因素,計算電機功率可選用式(5)。

求出功率后,再根據傳動比、基速和所要求的調速范圍校核調整,便可求出實際的電機參數。

4 輪盤卷取機在國內的發展

國內從上世紀90年代開始使用輪盤卷取機,直到2000年之前,由于內部驅動結構設計和制造復雜,制造、裝配精度要求高的特點,從裝備到控制全套引進,主要設計、供貨商為德國SMS、日本三菱、日立等少數幾家公司。隨著國內鋼鐵工業的迅速擴張,大批冷軋項目建立,造成供不應求局面,從而加劇了少數供貨商的競爭局面,有使用經驗但繼續擴張新建的業主為了降低投資成本,提出分交的需求。同時,國內專業制造廠也在機械加工制造方面基于高度競爭和快速發展的勢態下,整體加工能力也得到提升。在這種多因素復雜背景下,輪盤卷取機成套形成外方專業設計,國內分交、合作制造局面,最早的合作制造記錄是2000年8月,寶鋼集團下屬的中外合資常州寶菱公司為寶鋼益昌薄板鍍錫板軋機生產的輪盤卷取機,該項目由三菱公司設計,關鍵部件行星輪系全部進口[4]。此后,中冶陜壓等也與SMS、CLECIM等公司進行合作。2000~2007年,引進和分交、合作制造密度都很高,同時陸續發表各種論文介紹原理、使用情況[7],各科研院校也展開對其的研究,有能力的合作制造廠也通過具體的制造過程中經驗的積累,開始從理論、技術上消化、吸收。自主研發進程明顯提升,與冶金相關的科研院校、中國一重、中冶陜壓、寶菱重工等有實力的加工廠、以及鞍鋼、寶鋼等技術創新能力雄厚的鋼鐵企業都致力于在對該技術的消化、吸收,尤其在掌握張力控制、電機選擇等應用技術的基礎上,創新成果、自主研發。鞍鋼與中冶陜壓共同開發,聯合國內知名軸承廠家共同攻關,于2007年3月為鞍鋼1450 mm冷軋生產線成功制造出輪盤卷取機,寶鋼工程技術公司寶菱重工于2008年6月也研發出輪盤卷取機,中國一重于2009年10月為新余鋼鐵公司承制的1 550 mm轉盤式卷取機也成功下線[3]。隨著輪盤卷取機的完全國產化,標志著國內冷連軋機的制造具備完全國產化的水平。

5 結束語

本文主要分析討論了輪盤卷取機在國內冷軋領域的應用情況,對其兩種代表型式的基本原理進行了簡單分析,從設備配置、占地、投資等方面綜合闡述了使用特點,并對該技術在國內的發展過程分階段進行了說明。也從一個側面反映出只有充分地消化、吸收,更有助于研發的實現,也希望通過輪盤卷取機的國產化,實現國內冷軋生產線高水平、現代化的裝備,提升國際競爭力。

[1] 鄒家祥.軋鋼機械[M].北京:冶金工業出版社,2000.

[2] 陳治寅.冷連軋機組Carrousel卷取機電機功率問題[C].第二屆全國寶鋼學術年會論文集,2006,216-219.

[3] 張曉偉,蔣金水,王光儒.轉盤式卷取機的自主設計[J].一重技術,2009,(1):4-7.

[4] 彭建東.卡羅塞爾卷取機國產化[J].江蘇冶金,2002,30(4):48-52.

[5] 姜世平,焦時光,張娜,等.Carrousel卷取機主機結構及運動、動力參數分析[J].機械設計,2007,24(10):18-21.

[6] 劉寶衍.軋鋼機械設備[M].北京:冶金工業出版社,2004.

[7] 甄志霞,王立峰.卡倫塞卷取機在邯鋼酸洗-冷軋聯合機組中的應用[J].浙江冶金,2005,8(3):7-10.