加氫裝置反應流出物注水系統(tǒng)的設計

龍 鈺,張 星,劉艷蘋

(中國石油工程建設公司華東設計分公司,山東 青島 266071)

加氫裝置反應流出物注水系統(tǒng)的設計

龍 鈺,張 星,劉艷蘋

(中國石油工程建設公司華東設計分公司,山東 青島 266071)

介紹了加氫裝置反應流出物中銨鹽(主要是NH4HS和NH4Cl)形成的原因和注水的必要性,并通過對注水水質要求、注水用量、注水方式以及注水點幾個方面的分析,詳細闡述了加氫裝置反應流出物注水系統(tǒng)設計的要點和相關的設計計算方法。

加氫;反注水;銨鹽

隨著人們環(huán)境保護意識的逐漸增強,世界各國對各種油品規(guī)格的要求越來越高。而經過100多年的開采,世界上的低硫輕質原油的產量已經越來越少,劣質原油(如高硫、高酸原油等)在各國煉油廠加工的原油中所占的比例越來越大。作為清潔燃料的主要生產技術,加氫技術經過近幾十年來的飛速發(fā)展,已經成為了煉油行業(yè)的支柱技術。因此加氫裝置成了現(xiàn)代大型煉油廠必不可少的裝置。

反應流出物注水系統(tǒng)是加氫裝置中的一個非常重要的輔助系統(tǒng),是保證加氫裝置長周期運行的關鍵因素之一。注水的目的是為了溶解在加氫反應過程中形成的銨鹽(主要是NH4HS和NH4Cl),防止這些銨鹽在某一溫度下結晶析出,堵塞管道以及換熱器和空冷器管束。同時,注水也可以溶解反應流出物中的部分硫化氫,降低分餾系統(tǒng)的負荷。

1 銨鹽的形成與危害

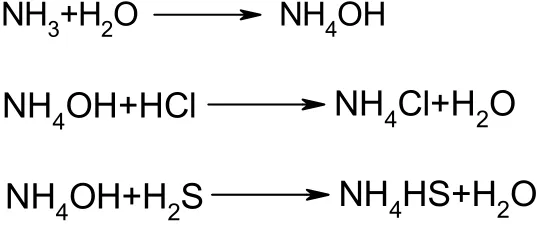

由于加氫裝置的原料中通常含有硫、氮、氧以及無機氯化物等雜質[1],在加氫反應的過程中,這些雜質會與氫氣反應生成H2S、NH3和HCl,而這些物質在一定的溫度條件下會形成NH4HS和NH4Cl。銨鹽的形成機理如下所示[2]。

當反應流出物依次通過高壓換熱器和高壓空冷器,溫度降低到一定程度時,NH4Cl會首先結晶析出,并沉積在換熱器和空冷器的換熱管束內壁上。隨著溫度的進一步降低,NH4HS也會逐漸結晶析出,并沉積在換熱器和空冷器管束內壁上,這就降低了換熱管束的傳熱系數(shù),同時使換熱管束的內徑逐漸減小,導致整個反應系統(tǒng)的壓降增大,影響整個裝置的長周期運行。當反應系統(tǒng)壓降超出設計值時,裝置就會出現(xiàn)被迫停車的情況。

由于銨鹽易溶于水,因此在反應流出物管線上適當?shù)奈恢米⑷胍欢康乃涂梢员苊夤苁氯陌l(fā)生,為裝置的長周期運行提供保障。由此看來,反應流出物注水系統(tǒng)的設計對加氫裝置至關重要。

2 注水系統(tǒng)設計要點

2.1 水質要求

在目前的工程設計中,通常可以用于注水系統(tǒng)的水主要有除鹽水、除氧水、蒸汽凝結水以及經過汽提凈化后的酸性水等。

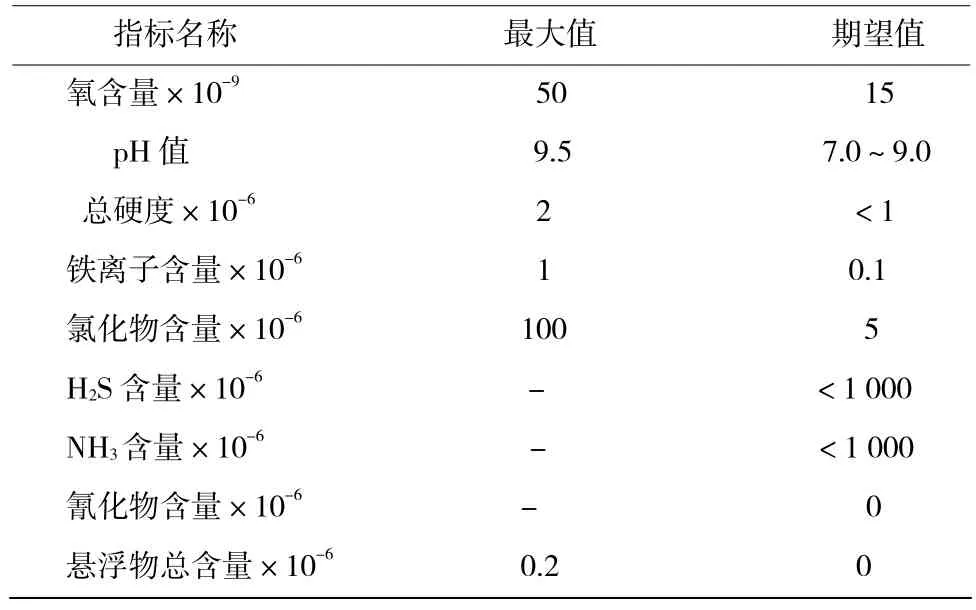

對注水水質的要求中,水中的氧含量是一個需要嚴格控制的指標。因為水中所溶解的氧會氧化反應流出物中的硫化氫或其他硫化物,生成元素硫而引起堵塞、腐蝕和無法從產品中分離等方面的問題。注水的pH值是另一個需要控制的指標,因為在酸性環(huán)境下,管道的腐蝕就會隨著pH值的減小而加劇。而當pH值>8時,元素硫會逐漸與NH4HS反應形成聚硫化銨,這種物質可以起到緩蝕劑的作用。另外,注水中的鐵離子含量也應該嚴格控制。如果鐵離子超標的話,將會生成難溶的硫化亞鐵沉積下來,堵塞設備和管道。

加氫裝置對注水水質的要求見表1[3]。

表1 注水水質控制指標Table 1 Quality parameters of injected water

某些煉廠為了節(jié)約用水,通常會考慮采用經過多種手段處理過的酸性水或者是分餾塔頂回流罐的含油污水回用作為加氫裝置的高壓系統(tǒng)注水。在這種情況下,經過處理的酸性水占總注水量的比例一般不能超過50%,同時其雜質含量仍然必須滿足上表中的指標。

2.2 注水用量

在加氫裝置中,水的注入量的多少直接影響注水效果的好壞,太多或者太少均不合適。注水量過大,一方面會使得注水泵在選型的時候選得偏大,增加不必要的投資費用和操作費用,另一方面會使反應流出物的溫度降低過多,影響下游換熱器的換熱效果,并加大冷卻器的冷卻負荷(溫差變小,流量變大);注水量過小,則會導致管道中生成的銨鹽不能充分溶解在水中,時間長了就會堵塞并腐蝕管道。

可以參考下面方法來確定注水量。

(1)在高壓分離器排放的酸性水中,假定一個合適的NH4HS的質量百分數(shù)(通常取不超過8%),然后就可以計算出注水量。

(2)確保在注入點處有足夠多的游離水存在,使生成的銨鹽能夠充分溶解。通常來說必須保證注水點剩余水相大于25%。因為當常溫注入的水進入溫度較高的反應流出物管路中時,會汽化一部分,因此在計算注水量時應該考慮到這個因素。否則就有可能導致系統(tǒng)中存在的液態(tài)水偏少,生成的銨鹽不能完全溶解在水中。在工程設計中,這一部分水的汽化量可以在工藝流程模擬階段借助模擬軟件計算出來,也可以根據(jù)相關公式手動計算,手動計算的方法本文不再詳細介紹。

另據(jù)文獻[1]介紹,也可以按照原料油中每200 μg/g的氮含量加注原料油量體積的1%的水來除去氣相中的氨。

2.3 注水方式

加氫裝置的反應流出物注水系統(tǒng)的注水方式一般可以分為連續(xù)注水和間斷注水。

對于某些操作條件苛刻(例如原料油硫、氮含量高等)的裝置來說,通常會采用連續(xù)注水的方式。因為在這些裝置中,銨鹽生成量比較大,結晶析出后會堵塞管道并對管道產生腐蝕,從而影響整個裝置的操作。因此采用連續(xù)注水就可以消除這種潛在的危險因素。

對于那些操作條件不是很苛刻的裝置來說,也可以采用間斷注水的方式。裝置注水系統(tǒng)采用間斷注水的方式既可以減少裝置注水的用量,從而減少酸性水的生成量,同時注水泵也只需間歇性的運行就可以,這對整個裝置的節(jié)能節(jié)水是很有利的,降低了裝置的操作成本。但是采用間斷注水的方式也存在著一定的風險。在采用間斷注水方式的時候必須將管線中沉積的銨鹽徹底的清洗干凈,不留殘余,否則的話就有可能對下游的管線和設備產生嚴重的腐蝕。

2.4 注水點

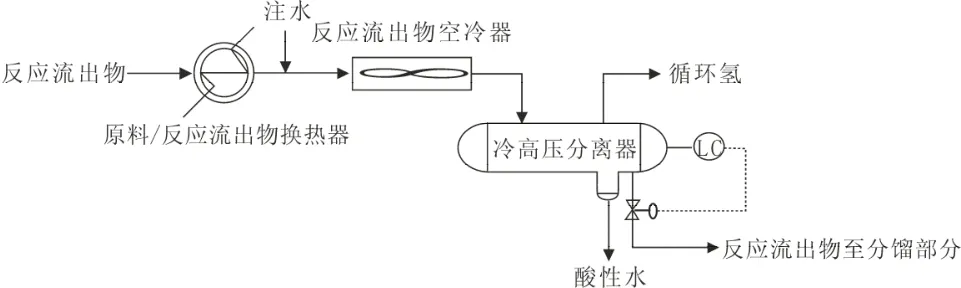

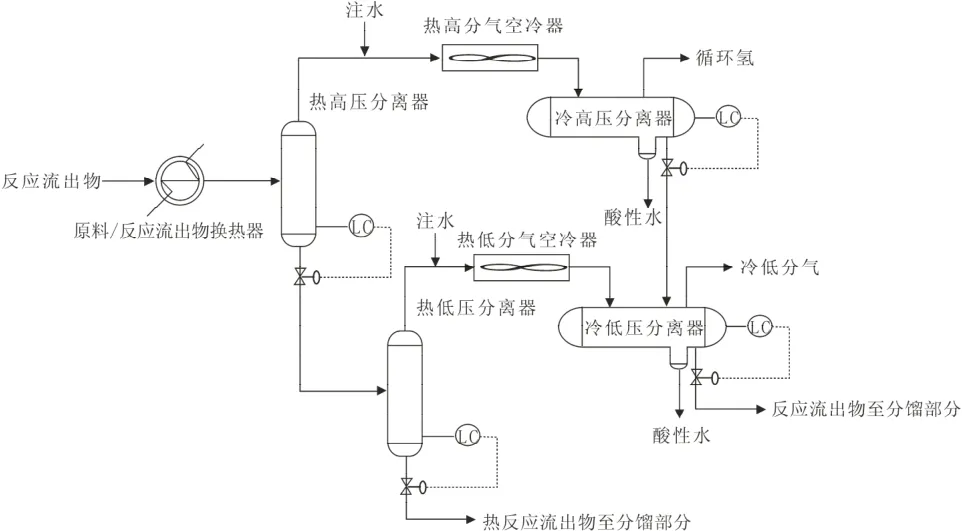

在所有的加氫裝置中,最常用的注水方式就是將水通過高壓注水泵增壓后在高壓空冷器的上游管道注入,但是對于不同的加氫裝置來說,注水點的設置又有所差別。例如對于采用冷高分流程的加氫裝置來說,反應流出物通常是經過一系列換熱器換熱后進入高壓空冷器,經過高壓空冷器冷卻后進入冷高分。對這種情況,通常就是在高壓空冷器的上游管道處注水即可,詳見圖 1;對于采用熱高分流程的加氫裝置來說,反應流出物經換熱后以較高的溫度依次進入熱高分和熱低分,熱高分氣和熱低分氣分別經過空冷器冷卻后進入冷高分和冷低分。在這種情況下,通常需要在熱高分氣空冷器和熱低分氣空冷器的上游分別注水,以避免空冷器的管束堵塞,詳見圖2。

圖1 加氫裝置冷高分流程示意圖Fig. 1 Process scheme with a CHPS

圖2 加氫裝置熱高分流程示意圖Fig. 2 Process scheme with HHPS

對于加氫裝置來說,高壓空冷器入口的溫度通常是在150 ℃左右,在這個溫度下,NH4HS一般不會結晶析出。但是對NH4Cl來說,如果原料中氯含量較高的話,就很有可能會結晶析出。因此如果裝置反應系統(tǒng)內氯含量較高的話,高壓空冷器上游的高壓換熱器的換熱管內的低溫部位將會出現(xiàn)NH4Cl結晶沉積。在這種情況下,除了在高壓空冷器前注水外,還需要在有可能出現(xiàn)NH4Cl結晶沉積的高壓換熱器前也設置一個注水點。該注水點可以采用間斷注水的方式,根據(jù)換熱器的壓降變化情況和換熱效果的變化情況來決定是否注水及注水時間。

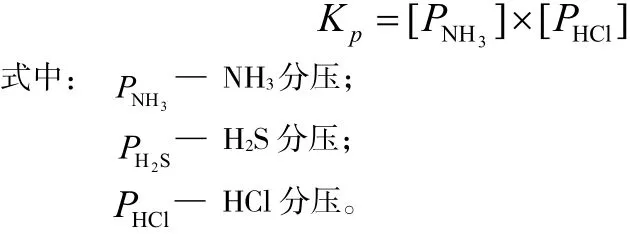

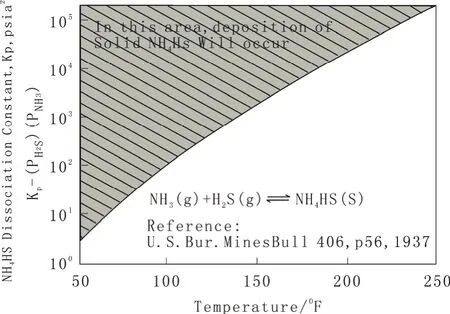

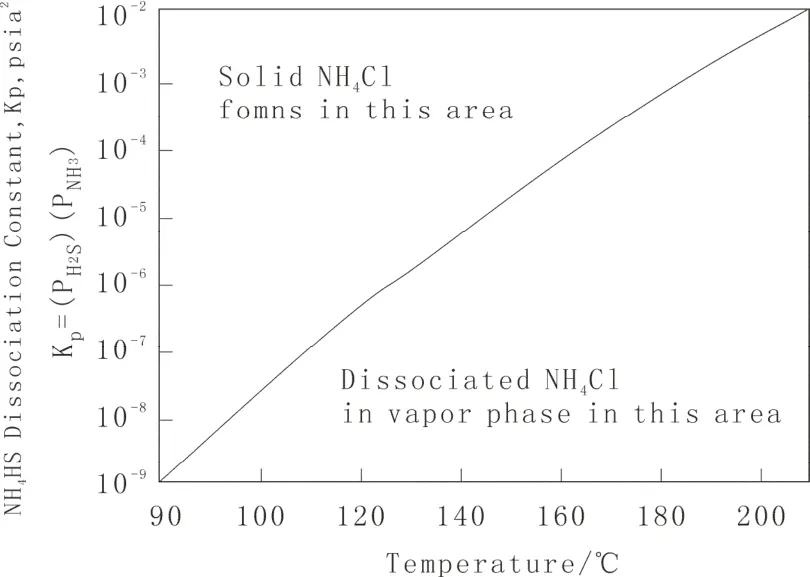

據(jù)文獻[2]介紹,銨鹽的析出與否取決于系統(tǒng)溫度和系統(tǒng)氣相中NH3、H2S和HCl的分壓兩個方面的因素。在某一系統(tǒng)溫度下,當氣相中 NH3、H2S和HCl的分壓達到一定值的時候,對應的銨鹽就會結晶析出。

判斷某個反應流出物系統(tǒng)的銨鹽析出與否或者在什么條件下會析出,通常可以采用下面的方法。

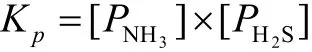

首先計算Kp值,Kp值是NH3與H2S或HCl的在反應系統(tǒng)內各自氣體分壓的乘積。Kp的計算公式如下[3]:

然后根據(jù)計算出來的Kp值查圖3或圖4即可得銨鹽的析出溫度。

圖3 反應流出物中NH4HS析出溫度與Kp關系圖Fig.3 Estimating NH4HS Deposition Temperature from Process Stream Composition

圖4 反應流出物中NH4Cl析出溫度與Kp關系圖Fig.4 Estimating NH4Cl Deposition Temperature from Process Stream Composition

3 結束語

隨著原油的逐漸劣質化,加氫裝置加工的原料油中的硫、氮以及氯含量也隨之增加,裝置中相應的冷換設備的銨鹽結晶問題也日益變得重要起來。因此,在加氫裝置的設計過程中,必須充分重視反應流出物注水系統(tǒng)的設計。尤其是在新建裝置的設計或者舊裝置的改造過程中,不僅僅要考慮空冷器的銨鹽結晶問題,對一些溫度相對較低的換熱器的銨鹽結晶問題也應引起足夠的重視。

[1] 李大東.加氫處理工程與工藝[M].北京:中國石化出版社:661-662.

[2] 李志國.影響汽油加氫裝置運轉周期的因素分析及對策[J].煉油與化工,2002(2):27-28.

[3] API RECOMMENDED PRACTICE 932-B FIRST EDITION[R]. 2004:12-13;27.

Design of Water Injection System for Reactor Effluent of Hydrogenation unit

LONG Yu,ZHANG Xing,LIU Yan-ping

(CPECC East-China Design Branch, Shandong Qingdao 266071, China)

The formation of ammonium salts (mainly NH4HS and NH4Cl) in hydroprocessing effluent and the necessity of water injection were introduced. The design of water injection system for hydroprocessing effluent was described through analyzing wash water quality, quantity, injection mode and injection position.

Hydroprocessing; Inverse water injection; Ammonium salts

TE 624.4+3

A

1671-0460(2011)03-0281-03

2010-12-17

龍鈺(1980-),男,工程師,碩士研究生,湖南益陽人,2005年畢業(yè)于中國石油大學化學化工學院,目前在中國石油工程建設公司華東設計分公司從事加氫與制氫工藝設計。E-mail:longyu@cnpccei.cn,電話:0532-80950739。