自耗電極錠產生熱裂紋的原因及防止措施

霍振全 梁素霞

(1.邢臺德龍機械軋輥有限公司,河北054001;2.邢臺技師學院,河北054000)

隨著我國鍛件市場的不斷開發,鍛件的毛坯電渣錠有不斷地向大型化發展的趨勢。根據電渣重熔設計填充比和高徑比兩個參數的限定,電渣重熔所需的自耗電極錠向細長化發展[1]。生產實踐中自耗電極鑄錠極易發生沿錠身縱向熱裂紋缺陷,給生產帶來很大的影響。

熱裂紋對電渣重熔的危害很大,主要表現為作為熔化電極的一端,會引起電流的波動;同時導致裂紋間的枝晶以雜質的形態進入電渣錠中,影響電渣重熔后的鋼錠質量[2]。

1 熱裂紋的形貌及位置

生產實踐證明[3],大型圓形錠模澆注的合金鋼自耗電極產生縱裂紋的概率最大,裂紋缺陷形貌主要為沿鑄錠高度方向的縱向裂紋,位置集中在錠身中下部。現結合生產實踐將裂紋進行分類。

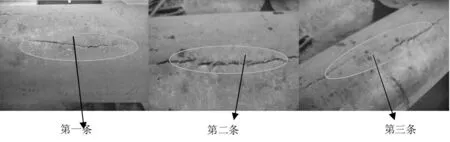

(1)斷續裂紋

典型形貌見圖1。錠身出現兩條以上縱裂紋,斷續分布在錠身中部和冒口端。裂紋長度一般在500 mm~600 mm之間,裂紋最寬在10 mm以下。裂紋累計長度一般不超過錠身的1/2。形貌斷斷續續,似連非連,裂紋兩端均有凹陷現象。

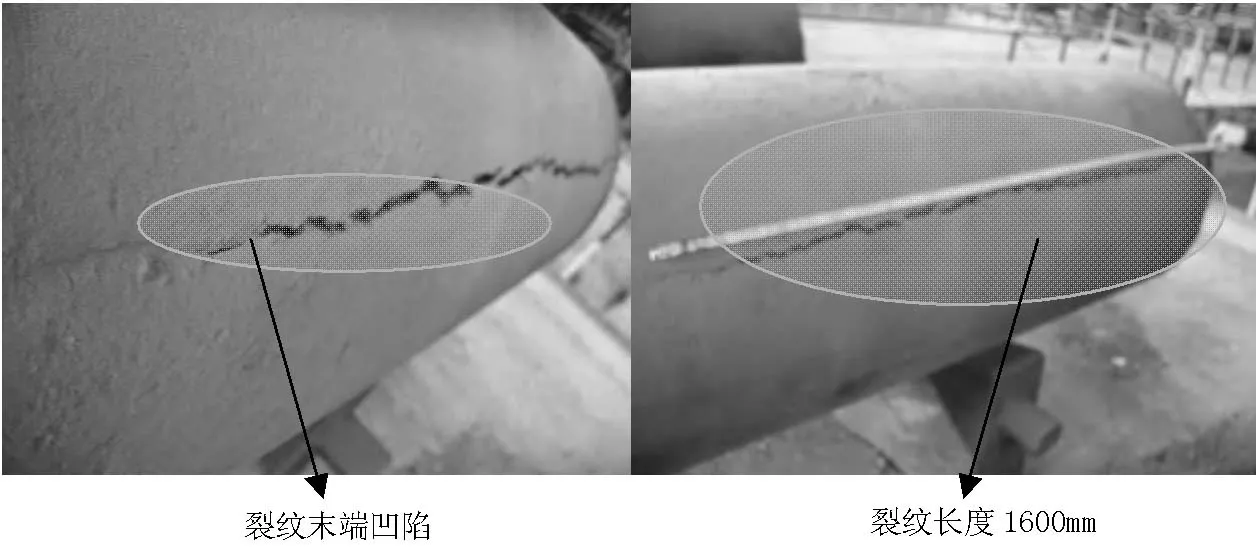

(2)直通裂紋

典型形貌見圖2。裂紋自開裂處直通冒口端,裂紋長度1 600 mm,約占錠身1/2。裂紋寬度最大達到20 mm。形貌呈鋸齒狀,內部枝晶呈犬牙交錯狀。

圖1 試樣1#缺陷形貌Figure 1 Default appearance of specimen 1#

圖2 試樣2#缺陷形貌Figure 2 Default sppearance of specimen 2#

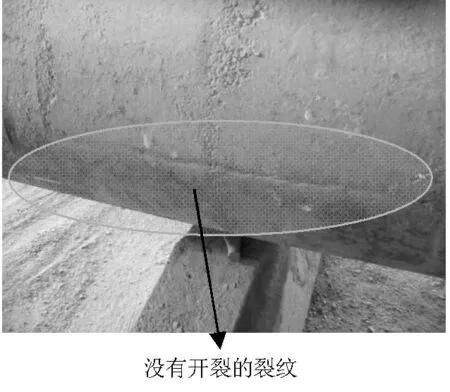

圖3 試樣3#缺陷形貌Figure 3 Default sppearance of specimen 3#

(3)即將開裂裂紋

典型形貌見圖3。此類裂紋一般位于錠身中部,裂紋凹坑長度不超過500 mm。此處做表面探傷檢測,會發現無底波反射,且存在嚴重缺陷波。

以上3種裂紋缺陷對后序生產或多或少都會帶來質量隱患,所以必須采取一定的工藝措施減少該類缺陷。

2 原因分析

2.1 錠模設計對熱裂紋的影響

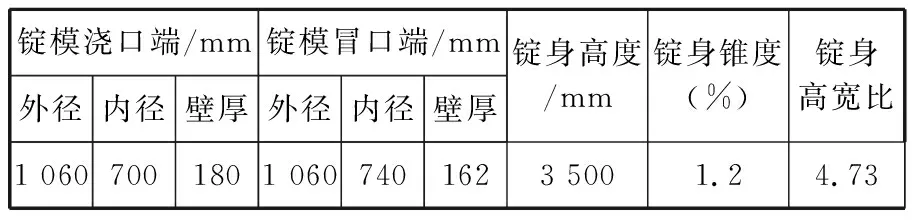

錠模設計參數是影響鑄錠質量的重要因素[4],表1是以上缺陷產品的錠模參數。

表1 鋼錠模參數Table 1 Parameters of ingot mould

錠模的斷面形狀為圓形,在正方形、矩形、多邊形斷面錠模中單位面積周長最小,即在圓周方向上單位長度應力最大,故產生縱裂的傾向最大。但在單支臂大噸位電渣爐中,圓形電極的電場、溫度場最均勻,故優先選用圓形自耗電極。

生產經驗證明,一定厚度的錠模不僅可以保證錠模結構的堅固性,使鋼錠凝固初生的外殼具有一定的厚度,而且較厚的錠模本身蓄熱量大,可以減少已經凝固的鋼錠與錠模外界的溫度差,減輕因溫度差引起的熱應力對外殼的影響。

理論[3]證明,錠模厚度存在如下關系:

.8~1.0

(1)

式中,D為錠模外徑,mm;d為錠模內徑,mm。

錠身的高寬比過大會使鋼液靜壓力對初生外殼的壓力增加,加劇鋼錠產生縱裂紋的傾向。但現代電渣重熔設計中填充比和高徑比都向大的方向發展,因此迫使電極鋼錠的高寬比也增大[5]。

錐度主要是減緩冒口端鋼液凝固,改善鋼錠內部結構,減少縮孔,對裂紋產生影響不大。

2.2 鑄錠的化學成分對熱裂紋的影響

由于經電渣重熔的鋼種屬于合金鋼,而鋼中的Mn、Cr、Ni等合金元素會降低鋼的導熱系數,增加鋼錠的熱殘留應力,致使其產生裂紋的傾向較為嚴重。

硫對熱裂紋的影響最大,硫含量越高,鑄件產生裂紋的溫度越低。有效的控制鋼液中的硫含量,可以減少熱裂紋傾向,而在冶金學中可以通過控制Mn/S來減少產生裂紋的概率。

鋁是一種強有力的脫氧劑,鋼液中適當的a[Al]會提高鋼液的質量。近年來,隨著品種鋼的不斷開發,對鋼中Al的化驗要求越來越嚴格。

氧在鋼中以FeO的形式存在,鋼液中氧含量越多,在鋼錠凝固過程中,FeO因溶解度的降低而析出,會積累在鋼的晶粒周圍,降低鋼的抗熱裂性。

2.3 澆注參數對熱裂紋的影響

鋼錠的澆注參數對鋼錠質量影響很大,鋼錠澆注參數主要包括澆注溫度、澆注速度及保護渣。

(1)澆注溫度的影響

資料[6]顯示,降低澆注溫度有利于改變合金鋼錠的鑄造應力。通過數值比較,1 520℃時比1 540℃澆注溫度下產生的鑄造應力減少25%。因此精確的控制澆注溫度,是減少鑄錠熱裂的重要因素。

(2)澆注速度

對于鋼錠澆注,澆注速度過快會引起錠模內的靜壓力速度梯度很大,增加鋼錠的縱裂傾向,因此選擇適宜的澆注速度是鑄錠生產中很關鍵的環節。

(3)保護渣

鋼錠澆注系統采用下注法,鋼液在錠模中自由上升,由于鋼液的表面張力很大(~1.3N/m),和錠模內壁接觸的鋼水形成一彎月面。添加合適的保護渣可以有效地促進鋼液彎月面的形成,并形成厚度均勻的坯殼,同時保護渣還可以吸附鋼液的浮渣,減少鋼錠產生裂紋的應力源。

2.4 凝固時溫度及應力場對熱裂紋的影響

根據強度理論,合金元素在固相線上下溫度范圍內伸長率極低,金屬呈脆性斷裂,這個溫度范圍即“脆性溫度區間”,熱裂紋就是在脆性區內形成的。鋼錠凝固和冷卻過程中線收縮速度受到阻礙,使內部產生應力,如果應力超過金屬高溫下的強度,即產生熱裂紋。

資料顯示[7],鑄鋼材料在500~700℃發生彈塑性轉變,容易產生熱應力,造成鋼錠的熱裂。目前解決問題的有效措施是采取熱開箱操作,避開鋼錠凝固過程中的熱塑區。

結合錠模的相關參數,計算鋼錠完全凝固的時間[7]:

(2)

式中,x為凝固層厚度,mm;t為凝固持續時間,min。

對于圓柱鋼錠K值取22.5 mm/min1/2,計算得t=270 min(4.5 h),即(5~6)h后便可熱開箱。

3 改進措施

通過以上理論分析,在生產實踐中我們采取了相應的改進措施。

3.1 冶煉過程中加強成分控制

工藝流程為EBT→LF/VD→鑄錠。

錠模參數為?740 mm×3 500 mm。

加強LF爐精煉脫硫操作,將硫控制在100×10-6以下,Mn/S得到了提高。

爐后喂Al線,并保證一定的軟吹鎮靜時間,使鋼液的質量得到了有效改善。

控制成品[O]均在20×10-6以下。

3.2 加強澆注參數控制

將精煉包的吊包溫度控制在1 520~1 530℃。

鋼錠澆注采用精煉包底注,鋼包水口直徑?45 mm,錠身澆注速度為43.1 kg/s,冒口澆注速度為13 kg/s。

采用吊掛式加入保護渣的工藝,并且要采用熱開箱工藝。

4 改進效果

采取以上改進措施后,鋼錠質量有了明顯改善。

從鋼錠全軸向探傷結果來看,鋼錠的內部質量良好,無裂紋源。

5 結論

通過以上分析,圓形自耗電極錠在澆注過程中控制好以下工藝要點,就可以減少鋼錠的縱裂。

(1)在錠模設計時,必須注意錠模厚度等參數的合理優化,否則會使自耗電極錠產生批量縱裂缺陷。

(2)冶煉過程中,加強對硫、鋁、氧的控制,提高鋼液質量,減輕熱裂傾向。

(3)合理的匹配澆注溫度、澆注速度是防止產生熱裂紋的關鍵因素,并且可以顯著提高自耗電極錠的表面質量。

(4)保護渣也是防止自耗電極錠表面熱裂不可忽視的因素。

(5)應采用熱開箱操作,減少熱應力對鋼錠縱裂的影響。

[1] 冶金部鋼鐵研究院煉鋼室編. 電渣重熔知識[M].北京:冶金工業出版社,1974年.

[2] 李正邦.電渣熔鑄[M].北京:國防工業出版社,1981年8月.

[3] 電爐冶金學.北京:冶金工業出版社,1956年.

[4] 羅威,等.Cr5大型合金鋼鑄錠熱應力狀態的模擬分布.Foundry Technology.2009年,No3.

[5] 高金川.鋼錠縱裂及消除.Metallurgy of Sichuan.2000年,No5.

[6] 隋鐵流.電渣錠錠型的細長化.2005年全國電渣冶金學術年會論文集.中國沈陽,2005年9月.

[7] 陳家祥主編.鋼鐵冶金學.北京:冶金工業出版社,1990年5月.