316L不銹鋼鍛件端面開裂及內凹原因分析及優化

門正興 曾 明 周 強 孟相利

(中國第二重型機械集團公司,四川618013)

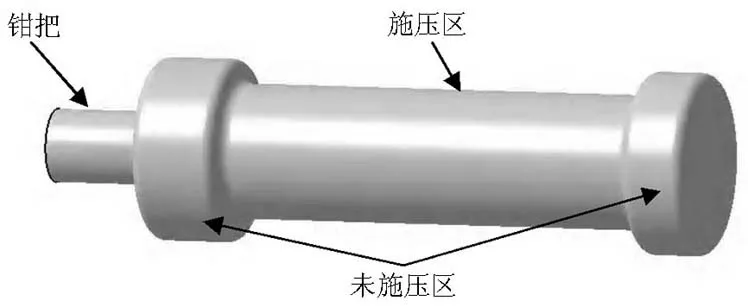

隨著工業水平的不斷發展,不銹鋼大型鍛件的需求量不斷增加。我廠在采用5.4 t鋼錠生產軸類鍛件過程中,出現鍛件端面及鉗把與錠身連接處開裂、內凹現象,隨著鍛造過程的延續,裂紋向錠身方向發展,導致鍛件不能繼續加工。

1 問題的提出

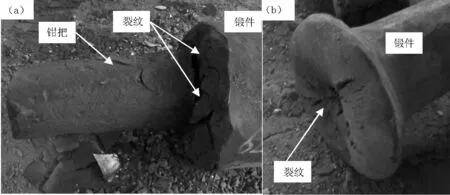

在采用316L 不銹鋼5.4 t鋼錠生產鍛件的過程中,鍛件兩個端面形成嚴重的裂紋及內凹,如圖1所示。其中鉗把與端面的過渡區裂紋最為嚴重,繼續鍛造很可能導致鉗把脫落,而且由于裂紋在鍛造過程中向鍛件內部延伸,最終可能導致鍛件長度不夠。出現以上問題的原因有以下幾點:1)由于不銹鋼材料高溫塑性較差,在成形過程中金屬變形不均勻,與錘頭及V型砧接觸區域金屬變形遠大于端面中心金屬流動,因此在成形過程中,外圍金屬逐漸將靠近中心區域金屬包裹,形成內凹;2)不銹鋼可鍛溫度區間在1 180~900℃,坯料出爐后,鍛件表面溫度下降快,塑性下降,開裂傾向大;3)相對錠身,鉗把與錠身連接處相對直徑小,表面積大,冷卻速度快,塑性差。在成形過程中鉗把與錠身相接處產生應力集中,導致開裂及內凹。類似情況在不銹鋼自由鍛成形中比較常見,對鍛件質量的影響較大,因此值得深入研究并提出相應的解決措施。

(a)鉗口端 (b)末端面圖1 鍛件裂紋Figure 1 Forging crack

2 數值模擬分析

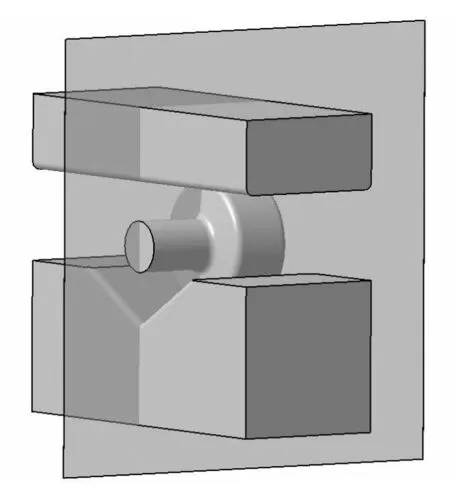

為了分析鍛件兩個端面開裂和內凹的原因,對鍛件采用上平、下V型砧拔長過程進行了有限元分析。為了減少模擬時間,對模型進行了圖2所示的簡化。由于研究的重點主要集中在鍛件的兩個端面,因此將鍛件的長度減小為400 mm;模型直徑與鍛件一致為800 mm,鍛件上各圓角半徑均為50 mm。上下模設定為剛性體,溫度300℃,鍛件劃分網格20 000個,溫度1 000℃。只對一次下壓過程進行分析,將下壓量設定150 mm,每步下壓量10 mm。圖中平面為分析平面,通過該截面上鍛件成形過程應力應變及損傷情況能有效的分析鍛件總體的變形情況。

鍛造變形過程中等效應變如圖3所示,從圖中可以看到鍛件端面開裂的主要原因。1)由于316L塑形較差,導致變形區域小,因此在變形區域端面成鼓形,容易開裂;2)變形過程中,金屬流動主要集中在鍛件與上平砧接觸的區域,而在端面中心及靠近鉗把的區域幾乎沒有變形,因此在不斷成形過程中,端面外層金屬逐漸將內層金屬包裹,形成內凹,形成內凹的區域應力集中造成開裂;3)如果這些裂紋及內凹不及時處理,在反復加熱和成形過程中,裂紋表面不斷氧化并向鍛件心部擴張,最終將形成如圖1所示的缺陷。4)由于316L塑形較差,可以推斷在鍛件壓鉗口及鐓粗的過程中,由于端面與模具接觸時間較長,端面溫度低,端面已產生微裂紋。若未經處理,這些微裂紋將在后續成形過程中成為裂紋源。

圖2 有限元模型Figure 2 Model of the billet and dies

圖3 鍛件橫截面等效應變分布Figure 3 Distribution of effective stain

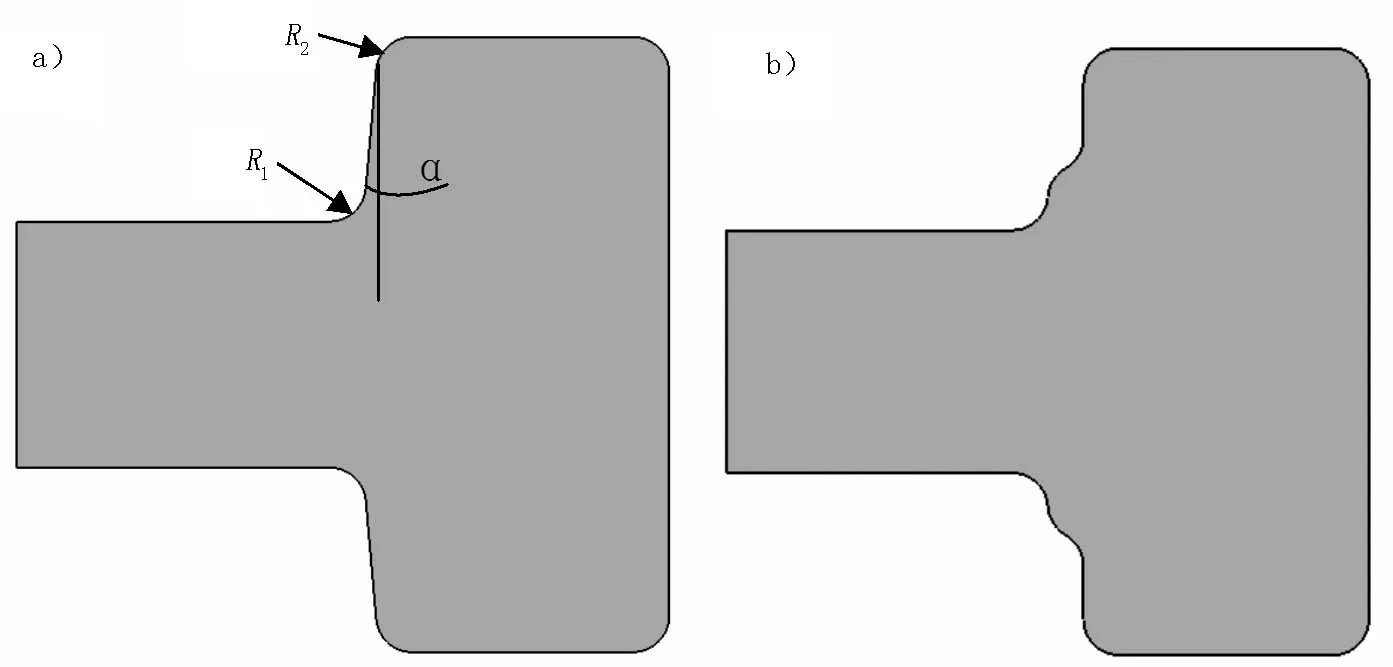

圖4 影響端面質量的因素(a)及帶凸臺的端面形狀(b)Figure 4 Influencing factors of the ending face (a) and the ending face by convexity (b)

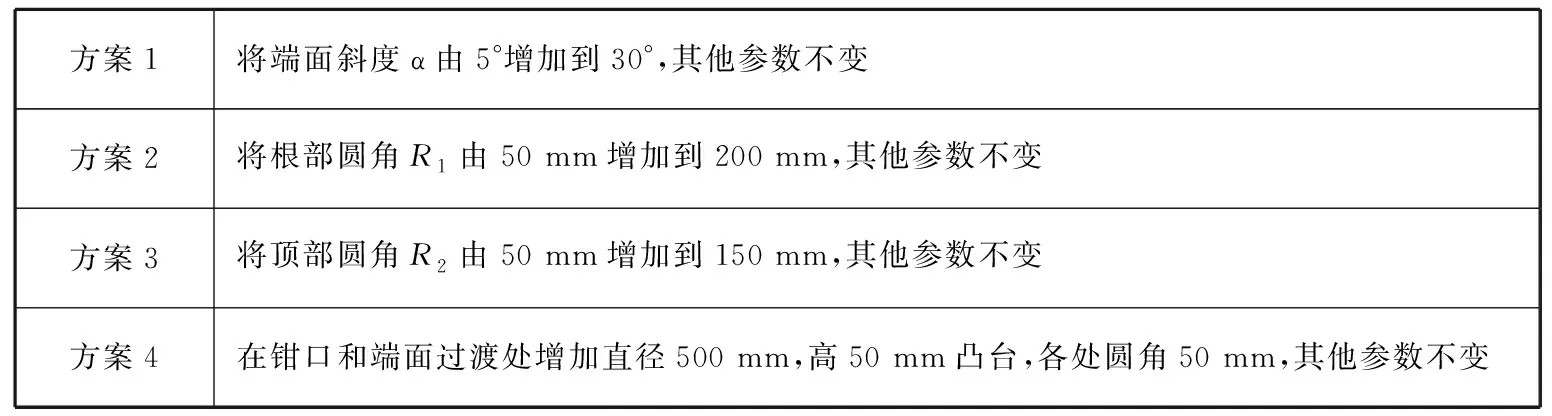

方案1將端面斜度α由5°增加到30°,其他參數不變方案2將根部圓角R1由50 mm增加到200 mm,其他參數不變方案3將頂部圓角R2由50 mm增加到150 mm,其他參數不變方案4在鉗口和端面過渡處增加直徑500 mm,高50 mm凸臺,各處圓角50 mm,其他參數不變

3 鍛件結構優化

不銹鋼鍛件端面開裂問題涉及到材料性能、溫度控制及工藝方案的確定等多個方面。鍛件結構對端面開裂有著重要的影響,確定適當的鍛件結構,有助于減少開裂傾向。為了給減少端面開裂提供依據,采用數值模擬方法對影響鍛件端面質量的三個因素即根部圓角R1、頂部圓角R2和端面斜度α以及在端面和鉗把過渡區域設置臺階(如圖4)進行分析,模擬方案見表1。

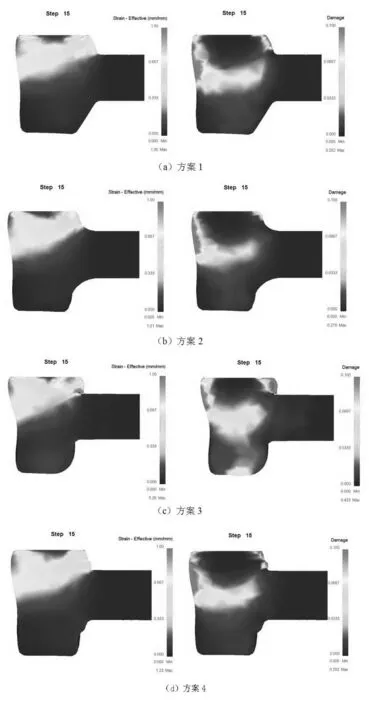

采用四種方案進行有限元數值模擬得到的等效應變及損傷分布如圖5所示。從圖中可以看出,方案1和方案2無內凹現象,端面變形比較均勻,即增大根部圓角R1及端面斜度α有助于減少內凹及裂紋的產生;方案3金屬內凹顯著,方案4增加凸臺沒有使內凹情況得到改善。因此可以得出結論:增大根部圓角R1及端面斜度α有助于減少內凹及裂紋的產生,大的頂部圓角R2增大內凹及裂紋趨勢,在端面和鉗把過渡區域設置臺階對內凹及裂紋無改善。

為了達到增大根部圓角及端面斜度應采取以下工藝手段:

1)在壓鉗口過程中,應有意增大根部圓角及端面斜度;

2)在鐓粗過程中,應采用球面鐓粗或錐形面鐓粗,錐形面的角度應比一般材料適當增大,同時加大漏盤上鉗把與錠身連接處過渡圓角;

3)控制鍛件溫度在合理的鍛造溫度內,可采用先兩頭后中間的拔長方法。

4)在保證鍛比的情況下,盡量減少鐓拔次數或增大鐓粗高度,以減小端面的反復變形;

5)合理控制下壓量,開始應輕壓,當變形量超過30%后才能重壓,每火次后及時清傷;

6)對于已產生比較嚴重裂紋的鍛件,可采用拔長過程避開兩個端面的成形方法(如圖6所示),避免裂紋進一步延伸。

圖5 不同方案等效應變分布及損傷分布Figure 5 Distribution of effective stain and damage in different cases

圖6 避免端部開裂鍛造方法示意圖Figure 6 Schematic diagram of forging process

4 結論

1)通過分析確定了不銹鋼316L鍛件端面開裂及內凹的原因;

2)根據有限元分析結果,確定大斜度和大過渡圓角能有效的避免端面內凹及開裂;增大頂部圓角和增加凸臺的方式效果不好;

3)根據以上研究結果,從工藝和現場操作的角度提出了避免端面內凹及開裂的方法。