包晶鋼錠鍛造開裂原因分析

劉占東 岳喜軍

(東北特鋼集團北滿特鋼鍛鋼公司,黑龍江161041)

Fe-C合金在平衡凝固過程中凡是發生包晶反應的鋼統稱為包晶鋼,即碳的質量分數在0.09%~0.53%之間的鋼種。鋼鐵材料的使用性能決定了多數鋼種屬于包晶鋼,各鋼廠生產較多。實際生產所指的包晶鋼是碳含量在0.08%~0.20%范圍的碳鋼及合金鋼。碳含量超出此范圍雖然有包晶反應產物生成,但對塑性惡化作用不明顯,質量容易保證。我公司生產的WB36、16Mn、Q345D、14CrNiMoV等包晶鋼在鍛造過程中經常出現表面周身橫裂和局部龜裂缺陷,如圖1所示。缺陷特點是鋼錠初始變形時基本沒有缺陷,隨著變形逐漸顯現,變形量越大開裂越嚴重。裂口最深35 mm,寬度最大20 mm,出現開裂鍛件基本報廢,無法挽救。

1 缺陷檢驗

觀察鍛件表面,橫裂口明顯有撕裂痕,呈現多面體柱狀,并且都是在緊鄰變形區部位。取樣進行酸浸低倍檢驗,如圖2,發現試片橫斷面存在較嚴重一般疏松,樹枝晶發達,裂口嚴重部位樹枝晶最重。切取裂口部位試樣進行高倍檢查,沒有發現氧化、脫碳現象,也沒有夾雜物,試樣部位已經有一定的塑性變形,晶粒級別為2~5級,晶粒比較粗大,混晶。

2 分析

根據文獻[4],包晶鋼凝固過程中初生相生成量越多,即為包晶轉變(δ→γ)提供的δ鐵量越多、越粗大,其轉變產生的體積收縮量越大,使得鋼錠產生裂紋的傾向性也增大。包晶轉變階段引起的體積收縮是導致鋼錠裂紋產生的主要原因,且該轉變主要集中在離包晶相變開始界面較小的區段內(<3 mm),該區段屬于鋼錠凝固的柱狀晶區,是鋼錠裂紋的敏感區。

圖1 鍛件表面橫裂圖片Figure 1 Forging crack picture

圖2 橫裂低倍圖片Figure 2 Macro picture of crack cross section

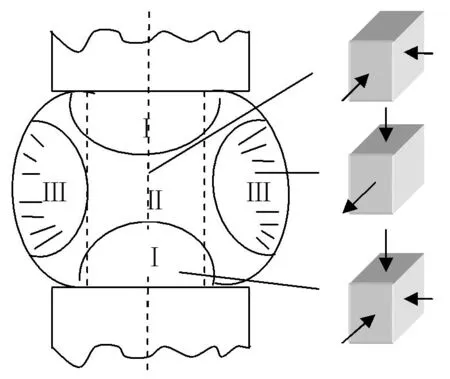

為了保證鍛件內部致密,需要適當的鍛造比。原始鋼錠鍛比不足時采用鐓粗工藝增加鋼錠直徑。在鐓粗變形時存在局部拉應力,因此鐓粗過程對包晶區域有一定程度的破壞作用。如圖3鐓粗過程圖示,在Ⅲ變形區由于不均勻變形,在鍛件高度中間部位出現環向(切向)拉應力,并且越靠近外層(表面)越大,同時徑向壓應力減弱,并且越靠近外層(表面)越小,應力作用與包晶的結晶方向垂直。由于包晶鋼錠的柱狀(即包晶反應產物δ)晶粒發達,晶粒間結合能力相對較差,宏觀表現就是柱狀晶區塑性較低,在拉應力足夠大時就會造成晶間開裂,裂口與表面垂直。由于鍛造鐓粗變形速度緩慢,一般小于0.1 s-1,因此裂紋只能在柱狀區擴展,不能延伸至表面高塑性區,缺陷類似于皮下裂紋性質。

圖3 鍛件鐓粗時變形及應力分布Figure 3 Deformation and stress distribution when upsetting

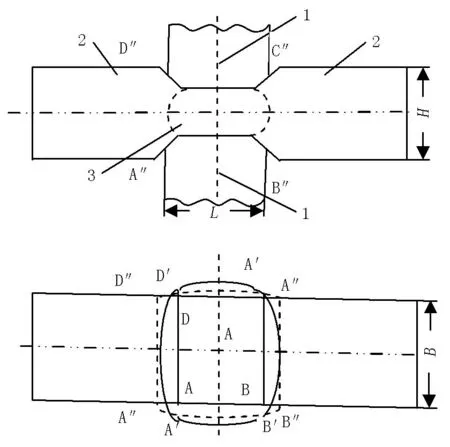

鋼錠拔長變形過程對表面也存在破壞作用,如圖4(鍛件局部壓縮)。拔長時處于變形區外不變形的部分稱為外端,外端與變形區相連接,它們之間發生相互作用,影響變形區金屬的變形、應力、速度分布。當無外端壓縮時,ABCD變形后要變成A′B′C′D′的形狀,而在有外端影響時,將變成A″B″C″D″的形狀,導致鍛件橫、縱向變形不均勻。由于金屬是一個整體,變形區受到外端限制,強迫變形趨于一致,對變形有強迫“拉齊”作用,造成鍛件內部產生附加應力。對延伸變形,自由延伸小部位受到縱向附加拉應力,自由延伸大部位受到縱向附加壓應力;對寬度方向變形,寬度中間部位出現縱向壓應力,邊部出現縱向附加拉應力。在上下平砧采用走方變形時,由于四個角部同時受到橫縱向附加拉應力作用,容易開裂;當采用上平下V型工具圓料螺旋壓下變形時,由于變形區各部位壓下量不同,應力分布相應改變,產生附加應力。在帶外端壓縮變形時,在變形區與外端的交界面上要產生剪變形,產生相應的剪切應力,其方向與附加拉應力相同,壓下量越大剪切應力越大,交界面應力最大,并向鍛件內部逐漸減小。與不均勻變形的附加應力結合,造成附加壓應力作用減小,附加拉應力作用增大,圖1裂口就類似于剪切撕裂缺陷。

1—工具 2—外端 3—變形區圖4 局部壓縮時外端對延伸和寬展的影響Figure 4 The effect of outer end on the extension and widen when partial compressing

包晶鋼錠鍛造發生局部龜裂與鍛造時溫度均勻性也存在一定關系,龜裂呈塊狀或片狀時,分析缺陷是由于鋼錠鍛造時局部低溫或加熱時陰陽面、頭尾溫差大造成,此時高溫部分與低溫部分塑性不同,對應低溫區就是低塑性強制變形,產生巨大附加拉應力,導致鋼錠一頭或一側局部開裂。

鋼錠化學成分對裂紋產生影響不大,標準允許條件下盡量把C含量控制在0.08%~0.20%范圍之外,同時降低鋼中偏析系數高的S、P和五害元素Pb、Sn、As、Sb、Bi等含量,可以提高鋼錠塑性,降低開裂傾向。

3 結論

(1)包晶鋼鍛造過程開裂與鋼錠澆注參數控制有關,所有使鋼錠柱狀晶發達因素如澆注溫度高、澆注速度快、鋼錠模溫度低等,都能夠導致包晶組織發達、比例增加、與鋼錠表面距離減少,使組織轉變應力和體積變化增加,皮下沿晶微細裂紋出現幾率加大。

(2)制定包晶鋼錠鍛造工藝時,最好不采取鐓粗變形,優先選擇鋼錠拔長鍛比大于3的錠型。

(3)鋼錠拔長變形過程必須首先倒棱,通過小變形量表面變形破碎皮下柱狀晶粒,壓實微細

裂紋,提高鋼錠塑性,鋼錠鐓粗變形后也要進行小變形量表面變形操作,壓實鐓粗過程中環向拉應力導致的柱狀晶區微細裂紋。

(4)包晶鋼對變形溫度較敏感,尤其鋼錠各部分溫度不均導致的各部位塑性不同,變形時的拉齊作用使局部發生撕裂,因此要在高溫下變形,溫度不均時返爐加熱。

實際生產時采取以上方法,控制凝固參數可以取得較好效果,保證沒有開裂缺陷,其它方法屬于挽救措施,不能完全消除表面裂口。

[1] 邱紹岐,等.電爐煉鋼原理及工藝.北京:冶金工業出版社,1996.

[2] 趙志業,等.金屬塑性變形與軋制理論.北京:冶金工業出版社,1992.

[3] 康大韜,等.大型鍛件材料及熱處理.北京:龍門書局,1998.

[4] 高仲,張興中,姚書芳,等.包晶鋼鑄坯裂紋形成機理的實驗研究.鋼鐵研究學報.2009,21(10):8-11.