蠟產品成型過程中的質量控制

吳京盤,何宗奇,周 強

(南陽石蠟精細化工廠,河南南陽 473132)

蠟產品成型過程中的質量控制

吳京盤,何宗奇,周 強

(南陽石蠟精細化工廠,河南南陽 473132)

在介紹蠟產品成型生產、工藝原理及特點的基礎上,針對過程控制中存在的質量問題,分析出現問題的原因,確定相應的對策,并得出有效控制的結論,達到提高蠟產品成型質量的目的。

蠟產品;成型;質量 ;控制

1 引言

成型包裝是蠟產品生產的最后一道工序。由于此生產過程只改變蠟產品的形態而不改變內在性質,因此,其產品質量主要取決于外觀和產品本身質量如蠟產品表面是否起泡、是否有油污、蠟塊是否變形以及產品實物質量等,外觀質量往往是最能引起顧客注意的因素,蠟產品的質量投訴也就集中在這幾個方面。同時,由于石蠟或加氫微晶蠟成型產品呈白色,表面只要有一點污漬就非常明顯,因此,本文僅就蠟成型產品的影響因素進行分析,并采取相應的對策,提高蠟產品的質量(顏色呈白色的優級品微晶蠟或特種蠟產品的成型,可參照本文)。

2 蠟產品成型的生產原理和工藝流程

2.1 蠟產品成型原理

由原料泵輸送的液態蠟經成型機容積式澆注器注入蠟盤,多層蠟框架在閉合鏈條的帶動下,在蠟產品成型機冷室內的軌道上運行。冷卻系統為蠟產品冷卻成型提供所需的冷量,使液態蠟經冷室14層蠟框架,近150min的冷卻后變為成型的固體蠟,再由蠟產品出料輸送器輸送到蠟產品包裝線上。

2.2 成型裝置的工藝流程

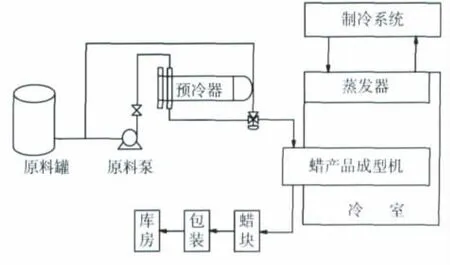

成型裝置的工藝流程見圖1。

2.3 工序特點

圖1 成型裝置工藝流程

敞開式生產:指進入該工序的蠟產品直接與環境接觸。質量的直觀性:指除內在指標外,蠟產品外觀質量在生產現場顯而易見。產品計量分散性:指蠟產品的計量以塊為單位,用每塊的質量標準保證每包的質量標準,用每包的質量標準保證每噸的質量標準。一機多能性:特指我廠一臺成型機承擔多種蠟產品成型任務,切換頻繁,存在產品污染風險。質量故障點極多:指成型過程中蠟產品的質量控制點,不僅要嚴格控制關鍵工藝參數,而且要將每一塊蠟都作為質量控制點。

3 蠟產品成型中存在的質量問題

日常生產中,蠟產品出現的質量問題主要有:①蠟塊表面遺留凝固態泡沫;②蠟塊有不平及發黃現象;③蠟塊有油污和其他顏色不一致的蠟斑;④蠟包質量偏差。

4 蠟產品出現質量問題的原因

4.1 注料溫度過低

注料溫度過低,液蠟的黏度增加,液蠟注入蠟盤時產生大小不一的氣泡,這些氣泡在冷凍過程中小部分發生破裂,大部分保留下來,最終在蠟塊表面成泡狀凝固下來。

4.2 注料溫度過高

注料溫度過高,蠟液將高溫帶入冷室內,同時產生兩種質量影響:一是高溫蠟液將冷室內上一層蠟盤底部附著的污蠟加熱熔化,滴入剛完成注料的蠟盤內造成產品污染;二是高溫蠟液導致蠟盤底部升溫,熔化蠟盤底面外部附著的污蠟,滴入下層剛完成注料的蠟盤內造成產品污染。成型90#微晶蠟、口香糖蠟時就出現過這樣的污染問題。

4.3 冷室溫度較高或成型機運行速度過快

冷室溫度較高或成型機運行速度過快,液態蠟產品得不到充分的冷卻,成型機直接出軟蠟,蠟塊包裝碼垛后容易變形。更多的情況是蠟塊表面急劇冷卻而中間仍未凝固,完成包裝的蠟產品入庫后熱量釋放造成蠟塊變軟,導致蠟塊變形,蠟垛坍塌。夏季成型低標號蠟產品、成型加工任務較重時,極易出現此種情況。

4.4 成型機注料槽內不清潔

成型機注料槽中的污物主要是含水或鐵銹等的雜物,是吹掃或切換停用流程產生的。這些雜物和蠟液一起注入蠟盤,其中鐵銹混于蠟液中,水沉于蠟盤底部,造成成型出來的蠟塊發黃,底部有凹陷。

4.5 色度差距較大的蠟產品切換頻繁

由于造粒機的適應性和特種蠟產品的特性影響,成型機是開發特種蠟產品的主要成型手段。因為很難做到成型產品的設備專用,而且,隨著特種蠟產品開發種類和數量的不斷增加,成型機產品切換異常頻繁,對蠟產品成型質量構成嚴重威脅。

4.6 設備衛生差

成型機注料時,濺到傳動鏈條上的液蠟進入冷室后冷凝成固態,這些碎蠟與機械潤滑油脂、空氣中的灰塵一起在鏈條、框架和軌道的擠壓下形成黑色油污,在冷室蒸發器風機的吹動下,落入蠟盤中附著在蠟塊表面上。

5 提高蠟產品成型質量的對策

5.1 選擇合理的注料溫度

從節能和提高處理量角度考慮,蠟產品成型的注料溫度越接近熔點越好,從確保蠟的外形質量考慮,注料溫度又需一定程度的提高。現在,工藝卡片要求注料溫度高于熔點10~20℃。通過在實踐中摸索和總結,發現當成型低標號蠟產品時,注料溫度可適當趨向該范圍下限溫度。經過試驗取得以下數據:對于54#半精煉蠟產品,只要注料溫度高于蠟熔點8℃;對于58#蠟產品,只要注料溫度高于蠟熔點9.1℃;對于60#蠟產品,只要注料溫度高于蠟熔點9.4℃;就可以保證上述蠟塊表面無泡。所以,從整體上看,只要使成型注料溫度高于蠟產品熔點9~10℃,就可消除蠟塊表面遺留凝固態泡沫現象。

如果要成型高熔點蠟,需要提高注料溫度時,要提前安排,徹底清理蠟盤底部附著的蠟,防止高溫造成的污染。

5.2 控制適當的冷室溫度和成型機運行速度

5.2.1 控制適當的冷室溫度

注入蠟盤中的液態蠟產品進入冷室,即與冷室中的冷空氣進行換熱,冷室溫度與液蠟的溫差△t越大,則換熱效率越高。但在蠟產品凝固過程中,若溫差過大,也會造成蠟塊外部凍裂,而內部才剛剛凝固或尚未凝固的現象。實踐證明,在正常加工量負荷下,冷室溫度控制在0~5℃時,不會出現軟蠟。

5.2.2 控制適當的成型機運行速度

液態蠟產品冷卻成固態蠟產品,經歷溫度高的液態蠟產品到溫度低的液態蠟產品、等溫相變、固態蠟產品到低溫固態蠟產品這三個過程,液態蠟產品通過熱傳導、對流等方式釋放出自身的熱量,需要一定的時間才能完成。根據經驗,成型機的速度應不高于4.78t/h,就可以消除軟蠟現象。因此,只要控制適當的冷室溫度和成型機運行速度,生產就不會出現軟蠟,蠟產品碼垛后就不易變形、倒垛。

5.3 注料槽的排污和清洗

成型機停運時,注料槽液位低于五分之一時,停止注料,將剩余的物料通過低出口放空閥放出;停運后,注料槽要進行徹底清理,并采取密閉保護措施。重新啟用時,注料前循環1h開始注料,注料槽首次充滿后沉降0.5h并脫水。

為防止注料槽內進水和殘存污物,應杜絕為了提高某種產品的收率,將罐底剩余物料全部抽入注料槽內的操作方法。原因是罐底物料含微量白土渣和水分,易造成成型蠟產品的污染。

5.4 其他措施

①在成型機注料槽前安裝一臺100目的過濾器。②搞好成型機衛生。落實成型機的每周特護制度,組織技術攻關,設計和解決成型機注料時防濺機構。同時,在成型機頭增加擋板、蓋板等設施,減少機頭碎蠟落入注料蠟盤,蠟塊表面黏油污現象就可以得到根本改善。③盡可能避免使用成型機成型含油量高的炸藥專用復合蠟和專用微晶蠟。在當前我廠沒有更好的成型特種蠟設施的情況下,要做到特種蠟大批量成型,切換蠟產品時給車間留有足夠的清洗蠟盤和設備的時間。

6 結論

蠟產品成型的注料溫度高于蠟產品的熔點9~10℃時,成型出來的蠟塊無遺留凝固泡沫現象。控制適宜的冷室溫度(0~5℃)和成型機運行速度(≤4.78t/h),可杜絕軟蠟的產生,蠟包碼垛后不易變形。加強對成型機注料前的工藝準備和設備使用管理,就不會出現蠟產品污染和蠟塊底面凹凸不平現象。搞好成型機衛生特護,蠟塊表面不再有油污。

TQ075.3

B

1003-3467(2011)05-0052-02

2010-12-23

吳京盤(1974-),女,工程師,從事蠟產品研究工作,電話:13782089461。