液相催化加氫制備對苯二胺

張 鉞,張謙華,陳根生,張 謙,3

(1.河南省科學院質量檢驗與分析測試研究中心 ,河南 鄭州 450008;2.河南省化工研究所有限責任公司 ,河南 鄭州450052;3.河南省化學催化重點實驗室,河南鄭州 450052)

液相催化加氫制備對苯二胺

張 鉞1,張謙華2,陳根生2,張 謙2,3

(1.河南省科學院質量檢驗與分析測試研究中心 ,河南 鄭州 450008;2.河南省化工研究所有限責任公司 ,河南 鄭州450052;3.河南省化學催化重點實驗室,河南鄭州 450052)

以對硝基苯胺為原料,乙醇為溶劑,采用骨架鎳作催化劑,液相催化加氫制備對苯二胺。該工藝路線可行,最佳反應條件為溫度90~110℃,壓力1.5~2.0MPa,在最佳條件下產品收率大于90.0%,產品含量大于99.0%。

對硝基苯胺;骨架鎳;液相催化加氫

Abstract:Using p - nitroaniline as raw material,ethanol as solvent,and Raney nickel as catalyst,the p -phenylenediamine is prepared by liquid phase catalytic hydrogenation.The optimized technology is as follows:temperature is 90~110℃,pressure is 1.5~2.0MPa,under this condition,the yield of p-phenylenediamine is over than 90.0%,the purity is over than 99.0%.

Key words:p-nitroaniline;raney nickel;liquid phase catalytic hydrogenation

1 概述

對苯二胺熔點140℃,溶于醇、乙醚和氯仿,在空氣中變成紫色,主要用作染料中間體,也用于橡膠防老劑及照相顯影劑的生產。

1.1 合成路線簡介

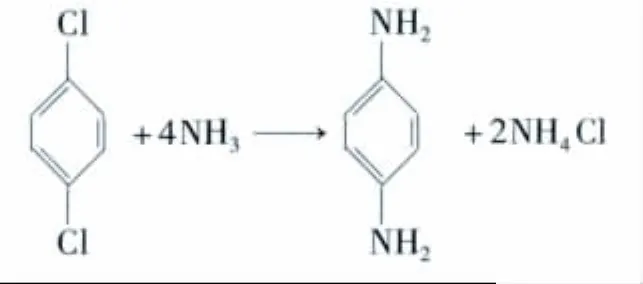

方法一:以對二氯苯為原料,經氨化、分離得對苯二胺。將對二氯苯、40%氨水、氯化銅加入高壓釜中,210℃下反應5h(相應的反應壓力9.0~10.0MPa),得含有對苯二胺、對氯苯胺和苯胺的混合物,再用THF萃取純化,得濃度大于99%的對苯二胺,收率約為70%(以對苯二胺計)。化學反應式為:

本法原料易得,價格低廉,催化劑可回收重用;但工序復雜,三廢量大,收率較低,且氨化反應須在高溫高壓下進行,對設備材質要求較高,投資大。目前尚未見有工業化生產的報道。

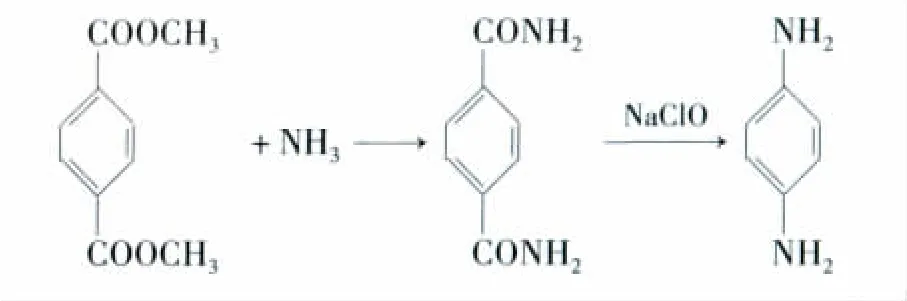

方法二:以對苯二甲酸二甲酯、氨水為原料,在200℃下進行氨解反應,時間15h,再加入次氯酸鈉溶液進行霍夫曼重排(3~4h),用甲醇精制得對苯二胺,總收率約為65%[1]。化學反應式為:

本法可以化纖工業的廢絲為原料制得對苯二胺,為綜合利用滌綸廢絲提供了一條路線,但反應時間長、收率低。未見有工業化生產報道。

方法三:以對硝基苯為原料,鐵粉為還原劑,經還原、濃縮、結晶、真空蒸餾得對苯二胺,收率為75%[2]。化學反應式為:

本法是生產對苯二胺的經典方法,是國內企業普遍采用的路線,優點是工藝成熟,設備簡單,安全可靠,缺點是產品色澤重,收率低,三廢污染嚴重,在發達國家已屬淘汰工藝。我國相關部門已明令禁止該法的擴大和發展。

1.2 催化加氫工藝

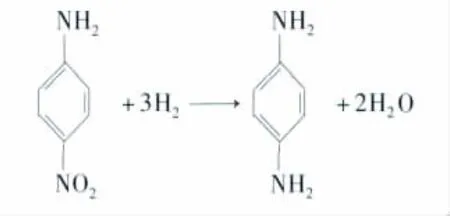

以對硝基苯胺為原料,氫氣為還原劑,以骨架鎳為催化劑,在合適的溶劑存在的條件下,還原制得對苯二胺。化學反應式為:

本法采用先進的催化加氫工藝,選擇合適的溶劑和催化劑,還原制得對苯二胺,與上述工藝相比,大大減少了三廢排放量,產品收率高,質量好,是替代落后工藝生產對苯二胺的有效方法之一,也是本實驗確定采用的工藝路線。

2 主要儀器設備及試劑

2.1 主要儀器設備

0.25L及2L不銹鋼高壓釜各一臺 ,威海化工機械廠;液相色譜 Agilent,美國;顯微熔點儀,北京電子光學儀器廠。

2.2 主要試劑

對硝基苯胺(濕品),含量>77% ,工業品;氫氣,含量 >99.9%(工業品);催化劑,骨架鎳(自制);溶劑,含量>95%,工業品。

3 實驗部分

3.1 工藝路線

工藝路線流程如圖1所示。

3.2 加氫反應

圖1 工藝流程圖

將對硝基苯胺35g(77%)、溶劑100mL、催化劑1.4g加入250mL高壓釜內,用氮氣和氫氣依次置換,確認無泄漏后,開啟攪拌,升溫反應,保持一定的溫度和壓力,直至氫氣壓力不再下降,再反應30min,然后沉降、降溫、氮氣置換后出料,分離催化劑,加入抗氧劑、活性炭脫色過濾、低溫結晶、過濾、真空干燥得產品19.5g。采用液相色譜測定其含量為99.10%,收率 91.46%。

4 結果與討論

4.1 溶劑的選擇

在前期的探索試驗中,考慮安全、經濟及毒性的情況下,采用水、乙醇(95%)作溶劑,并做了大量的溶解度試驗,結果見表1。

表1 水、乙醇對原料及產品的溶解度

由表1可以看出,由于對硝基苯胺在水中基本不溶,而對苯二胺在水中溶解度過大,依據所選取溶劑應為對硝基物溶解度大對氨基物在低溫溶解度小、高溫溶解度大的原則,所以我們選取乙醇作為溶劑,而由于甲醇的毒性較大,在此研究中沒有考慮。

根據乙醇的溶解度,通過大量的探索試驗,最終確定了最佳的投料比硝基物∶溶劑=1∶3.7(物質的量比)。

4.2 溫度與壓力對反應的影響

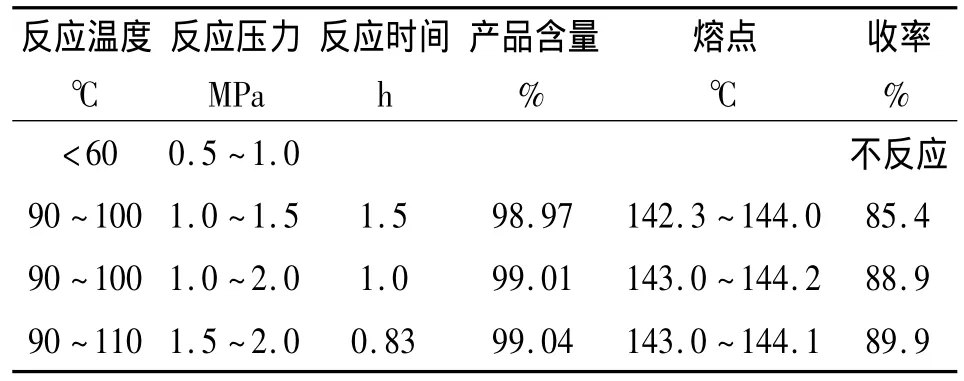

當催化劑加入量一定時,溫度和壓力因素是相互制約的,須在一定的范圍內才能滿足反應需要,且升高溫度,增大壓力有利于反應的進行,而且可以縮短反應時間。實驗結果見下頁表2。因此,最佳的反應溫度和壓力確定為:90~110℃、1.5~2.0MPa。

表2 溫度與壓力對反應的影響

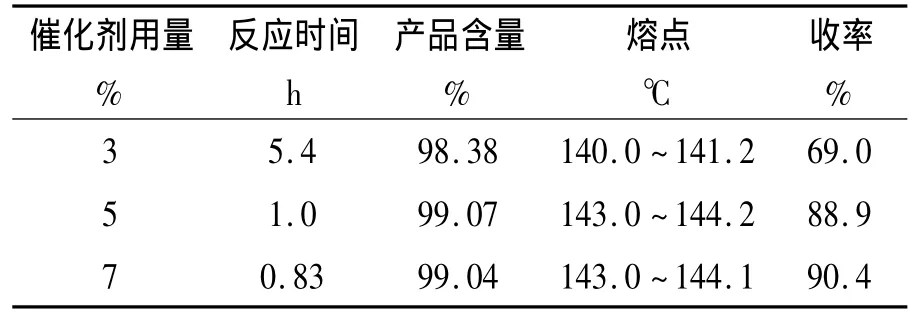

4.3 催化劑用量對反應的影響

由表3可以看出,在最佳的反應溫度和反應壓力下,催化劑的用量為硝基物投料量的5% ~7%時,均能滿足反應的需要。因此,該實驗確定了催化劑的最佳投料量為5%。根據以往的經驗,催化劑的用量在工業生產中可以進一步降低(大部分催化劑是可以連續重復使用的)。

表3 催化劑用量對反應的影響

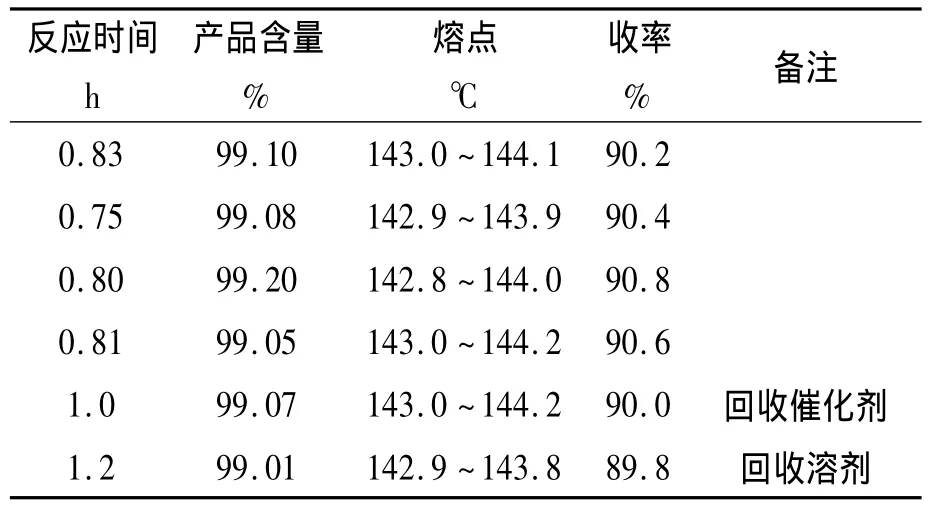

4.4 穩定放大實驗

經過探索實驗和系統實驗確定最佳反應條件后,用2L高壓釜進行了穩定放大實驗及回收催化劑和回收溶劑實驗,投料量為:硝基物 180g(77%)、溶劑650mL。實驗結果見表4。

由表4結果看出,穩定放大實驗及回收催化劑和回收溶劑實驗的結果,驗證了所選取的最佳反應條件。

表4 穩定放大實驗結果

5 結論

綜上所述,液相催化加氫制備對苯二胺,以對硝基苯胺為原料,以乙醇為溶劑、采用骨架鎳作催化劑,以氫氣作還原劑工藝可行。最佳反應條件為:溫度90~110℃,壓力1.5~2.0MPa,催化劑的加入量為原料的5%,最佳投料比為硝基物∶溶劑=1∶3.7(物質的量比)。實驗數據表明,在最佳的反應條件下,產品收率達90%以上,含量達99.0%以上,反應時間在1.5h以內。回收催化劑和回收溶劑可重復使用,并完全能夠達到最佳工藝條件的要求。

[1] 崔天放,朱 滄,蘇 燕,等.對苯二胺新型合成工藝研究進展[J].精細化工中間體,2007,37(4):5-8.

[2] 劉煥梅,李立軍.對苯二胺工業生產工藝技術改進[J].化學世界,2005,(12):762-763.

Study on the Preparation of p-Phenylenediamine by Liquid Catalytic Hydrogenation

Zhang Yue1,Zhang Qian -hua2,Chen Gen -sheng2,Zhang Qain3

(1.Quality Inspection and Analysis Center of Henan Academy of Sciences,Zhengzhou 450008,China;2.Henan Chemical Industry Research Institute Co.Ltd ,Zhengzhou 450052,China;3.Henan Key Laboratory of Chemical Catalysis,Zhengzhou 450052,China)

TQ246.31

A

1003-3467(2011)05-0033-03

2010-12-27

張 鉞(1959-),男,工程師,主要從事質檢及科研工作,電話:(0371)67449891。