煙草行業制造過程質量風險來源探析

呂飛 馬帥旭 楊劍鋒

隨著行業改革的不斷深入,煙草企業之間已經從單方面競爭轉變為以品牌為中心的多方面競爭。尤其是生產企業的職能轉換以來,企業的質量保障、成本控制已成為體現生產企業競爭實力的主要內容之一。去年以來,國家局明確提出要把“卷煙上水平”作為當前和今后一個時期的主要任務,提出了“532”品牌發展戰略,把“產品質量上水平”作為品牌發展的重要保障, 強調要切實加強全員、全過程、全方位質量控制,進一步推進質量管理體系的持續改進,全面提高產品質量控制水平。而要想從根本上解決質量問題,研究制造過程當中質量風險的來源是非常必要的。

在ISO9000中,將質量定義為“一組固有特性滿足要求的程度” [1]。風險是復雜系統中的重要概念,不同的領域有不同的界定,ISO31000將風險定義為“不確定性對目標的影響”[2]。對質量和風險的高度重視和普遍關注,已經成為當今世界的一個顯著特點[3]。根據以上兩個定義,可以認為質量風險是在產品的生命周期中存在的不確定性,也就是發生損害的可能性及可能造成的危害。這里的產品生命周期是指某一特定產品從最初的研究開發、加工制造、市場銷售一直到使用服務的全部過程。

目前我國風險管理理論和實踐的基礎比較薄弱,這是導致眾多企業經營不善,許多行業事故頻發的重要原因。對于壟斷性質的煙草行業來說,實施質量風險管理,提高產品競爭力、保護消費者的利益成為了企業的使命,而尋求制造過程當中質量風險的來源,是解決產品質量問題的必經途徑。

煙草行業制造過程質量風險的來源分析

質量風險存在于制造過程的各個環節,引起質量風險的因素也有很多。對于煙草行業來說,需要了解產品質量的形成流程,并從中尋找影響質量的要素所在,進而確定產品質量風險的來源。

產品質量的一般形成流程

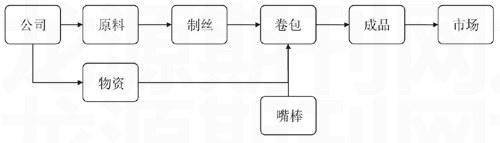

第一,原輔材料的供應。卷煙產品的原輔材料(煙葉、包裝及香精香料等)一般由各個省的中煙公司統一采購,驗收工作直接由卷煙廠的質量檢測部門完成,原料和物資部門負責原輔材料的保管、倉儲和發放。

第二,制造過程。卷煙產品的制造過程一般有制絲和卷接包兩個過程。制絲車間負責切絲、香精香料的摻配以煙絲溫濕度的控制,并將煙絲輸送至卷接包車間;卷接包車間負卷接、包裝、成盒和裝箱。在這兩個過程當中,動力車間負責動能的保證,設備部門負責設備的維修和更新。

第三,檢驗過程。卷煙產品在制造過程當中要對每個工序進行檢驗。首先,制絲和卷接包車間在生產過程當中要定時自檢,并作自檢記錄,發現比較大的質量問題時停機整頓;質量管理部門要派質檢員定時對產品進行抽檢,并將抽檢結果反饋給車間;在產品形成的最后環節,質量監督檢測站要對成品進行抽檢,以避免批量不合格的現象發生。

第四,市場投放。產品質量不是生產出來的,而是市場檢驗出來的。在經過以上幾個環節之后,產品被市場營銷部門投放至市場,在這個過程當中,市場營銷部門負責搜集消費者反映的質量問題,并將這些問題反饋至各生產部門進行處理。為了更直觀地了解以上四項工作,我們可以通過下圖來反映產品質量的形成過程。

產品質量風險的來源

從上述產品質量的形成過程可以看出,卷煙產品的質量風險來源因素有很多,存在于制造過程的各個環節。一般對于煙草行業這種工序質量問題,常按其影響因素:人(Man)、設備(Machine)、原材料(Material)、方法(Method)、測量(Measurement)和環境(Environment)等進行分類,簡稱5M1E[4]。結合日本質量管理專家石川馨于1943年提出來的因果圖,我們可以做出影響卷煙產品質量風險的因果圖,如下圖所示。

根據產品質量因果圖的分析,我們可以從以下六個因素來分析卷煙產品質量的風險來源。

第一,操作人員。凡是操作人員起主導作用的工序所生產的缺陷,一般可以由操作人員控制,而卷煙產品的制造過程當中,人的作用非常大。由于我國煙草行業存在歷史遺留的問題,導致企業當中人員素質參差不齊,部分員工缺乏質量意識和市場競爭意識,在操作過程當中粗心大意,不嚴格遵守操作規程;另外有些操作人員技術還不夠純熟,也有因為工作簡單重復而產生厭煩情緒等現象。這些操作人員存在的問題都可能造成比較大的質量隱患,是產品質量風險的重要來源。

第二,機器設備。我國煙草產品的生產基本上都實現了自動化,機器設備在正常的生產運營當中起著非常重要的作用。雖然煙草行業在設備的精度和性能上下了比較大的功夫,但是還存在由設備問題引起的質量隱患,比如卷煙廠往往在發生質量問題之后才對設備進行維修,在質量預控方面還做得不到位,而部分企業設備更新速度跟不上,設備老化導致的質量問題也是存在的。

第三,材料因素。卷煙產品的材料包括原料(煙葉)和輔料(包裝、香精香料等),材料的質量好壞和穩定性直接影響著卷煙產品的質量,是煙草企業面臨的一個主要問題。材料在運輸和裝卸過程當中會造成包裝的破損變形,從而會引起原料霉變、生蟲等質量問題;因為供應廠家過多及讓步接收等原因,會造成輔料的質量不穩定,引起輔料上機適用性差等現象;由于煙葉不是標準化生產出來的,導致同一批次的原料質量有波動;另外有些煙草企業在采購原輔材料的時候,片面追求低成本,也為質量問題埋下了隱患。

第四,工藝方法。工藝方法包括工藝流程的安排、工藝之間的銜接、工序加工手段的選擇和工序加工的指導文件的編制。在卷煙產品的生產過程當中,工藝參數非常重要,但是個別卷煙廠當中存在工藝參數與設備不太兼容的現象,會導致殘次品的出現;另外有些員工在貫徹執行操作規程方面做得還不到位,應加強工藝紀律的檢查和監督。

第五,測量因素。在生產車間進行自檢和質量管理部門進行抽檢的時候,測量儀器成為檢測時依靠的對象。在卷煙產品檢測過程當中,會出現以下影響產品質量的因素:檢測設備校驗和調整不及時;自檢設備與抽檢設備校驗的標準不一致,導致自檢和抽檢的結果也不同。這樣以來,對產品的檢測標準無法做到統一,從而也無法做到真正意義上的檢測。

第六,環境因素。所謂環境,一般指生產現場的溫度、濕度、噪音干擾、振動、照明、室內凈化和現場污染程度等。對于卷煙產品的生產,制絲車間和卷包車間的溫度和濕度控制非常重要,要做到恒溫恒濕才能夠滿足正常的生產條件。而有些卷煙廠由于生產條件有限,使用當地市政統一供氣,會出現蒸汽壓力不足的現象;另外車間在生產過程當中的環境應是封閉的,但是員工往往會出現忘關門窗的現象,這些都會打破車間生產環境的穩定性。在確保產品對環境條件的特殊要求外,還要做好現場的整理、整頓和清掃工作,大力搞好文明生產,為持久地生產優質產品創造條件。

近幾年來產品質量問題一直是個引人注目的話題,國內很多企業也打著“以質量求生存,以質量求發展”的口號,香煙作為特殊行業的產品,更是受到眾多消費者的關注,其質量也將面臨著更多的不確定性,如何尋找產品質量風險的來源,是改善產品質量、提高產品競爭力的必要途徑。本文根據風險管理的內容和質量管理的思想,引出了質量風險管理的概念,并強調了尋找質量風險來源的重要性。煙草生產企業應當從操作人員、機器設備、原輔材料、工藝方法、測量技術和環境因素六個方面出發,確定導致質量風險的因素,以應對產品所面臨的不確定性,進而樹立正確的質量風險觀。但是本文對產品質量風險來源的研究還處于探索性階段,相信質量風險會引起更多專家和學者的關注,進而完善相關理論。(第一作者作者供職于河南中煙工業有限責任公司;第二作者系鄭州大學商學院第三作者系鄭州大學商學院)