寬厚板加速冷卻自動控制系統的應用

呂霞,劉疆 ,趙亮

(山東省萊鋼集團自動化部, 271104)

0 引言

控制冷卻是當今寬厚板生產提高產品質量、開發高附加值產品最關鍵的工藝技術,通過計算機控制,對軋后鋼板在線進行加速冷卻,以控制鋼鐵材料在冷卻過程中的相變過程,使鋼板獲得高的強度和良好的韌性。加速冷卻的基本原理是通過控制冷卻系統的集管流量、水閥開度及不同的控制策略 ,使鋼板具有優良的性能,提高產品的綜合質量。

1 加速冷卻系統基本配置

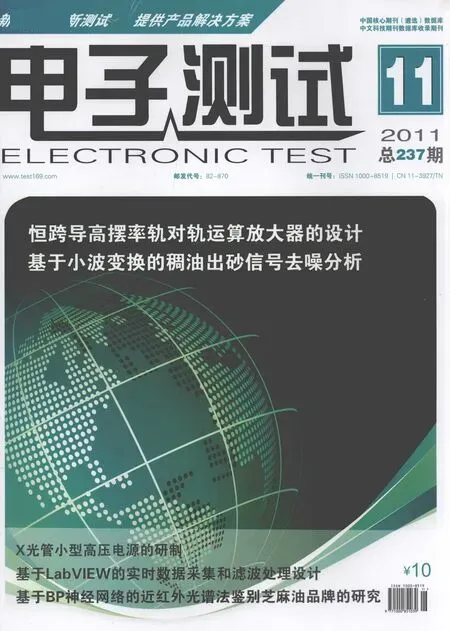

Mulpic(Multiple Purpose Interrupt Cooling 多功能間歇式冷卻系統)位于精軋機之后,熱矯直機之前,根據鋼板厚度 、鋼種及軋制速度 ,控制開啟的噴水組數和調節水量 ,將鋼板由終軋溫度冷卻至所要求的溫度 。全長24 m,分ABCD等4個區,每個區長6 m,各區域獨立噴水。

Mulpic上下各6個集管(噴頭),一米一個,每個頭上的噴孔達600多個。A區每個噴頭單獨控制;BCD區所有上部、下部噴頭共同控制。A區單獨一根供水管,BCD區共用一根供水管。每個區的上部噴頭可調整高度,最大行程1200mm,可調整范圍300~1000mm,有極限位置保護;通過調整上集管高度,可以實現最好的可能冷卻速率,同時使板坯翹曲引起的受損危險頻率最低。冷卻過程中上下集管的控制均是通過計算機自動控制完成 ,同時也可以人工手動干預開閉。

為達到控制終冷溫度的目的 ,在冷卻線上布置了相應的檢測儀表 ,包括熱金屬檢測器、冷金屬檢測器、激光測速儀、高溫計等來實現鋼板跟蹤、溫度實測及模型修正功能 。Mulpic冷卻系統示意圖如圖 1 所示。

圖1 Mulpic冷卻系統示意圖

2 自動控制系統

2.1 控制系統與結構配置

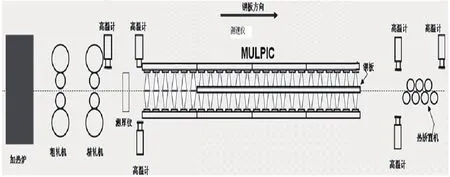

采用西門子公司的高端 PLC 系列中的 S7-400 控制系統,保證整個控制系統的先進性 、可靠性和合理性。計算機控制系統采用開放式結構 ,有利于系統今后的擴充和升級 。Mulpic冷卻系統自動控制系統結構如圖 2 所示 。

圖2 Mulpic冷卻系統自動控制系統結構

冷卻控制系統由二級計算機系統組成,它包括基礎自動化L1級和過程自動化L2級。

基礎自動化L1級控制系統為一套Simatic 400控制器下掛ET200S遠程站構成,系統通訊采用工業以太網,系統操作畫面為WinCC。主要負責完成現場設備控制、數據采集、數據傳輸等任務。并在冷卻過程中根據L2設定值和鋼板位置對相關閥門的開關動作時序進行控制 ,且為L2提供各測量值和檢測信號。

過程自動化L2級控制系統為一套單獨的二級服務器系統,主要任務是進行Mulpic控制系統的模型過程控制及參數(冷卻方式、閥門開閉的數量和分布)的計算與設定,并實現軋制工藝的計算機數據通訊等功能。

不過,我卻以為,對于專家的這些意見,我們大可不必當真。因為從局部來說,也許他們說的都沒錯;但具體到每一個人的身上,卻未必是“放之四海而皆準”的真理。這里的關健,我看還是要因人而異,大可不必用同一尺度去衡量。

2.2 系統功能

為了達到軋后對不同鋼板加速冷卻的工藝效果,Mulpic加速冷卻控制系統具有以下功能:

1) 手動控制、半自動控制和自動控制選擇 。

2) 完整的人機界面(HMI),使操作人員了解現場的過程數據,對異常情況進行及時干預。

3) 準確檢測鋼板在規定的不同冷卻區域中的溫度。

4) 根據鋼板的鋼種、厚度、終軋溫度和鋼板出口速度等參數進行冷卻系統的預設定。

5) 根據實測的鋼板速度、厚度和溫度進行調整和補償(如前饋控制)。

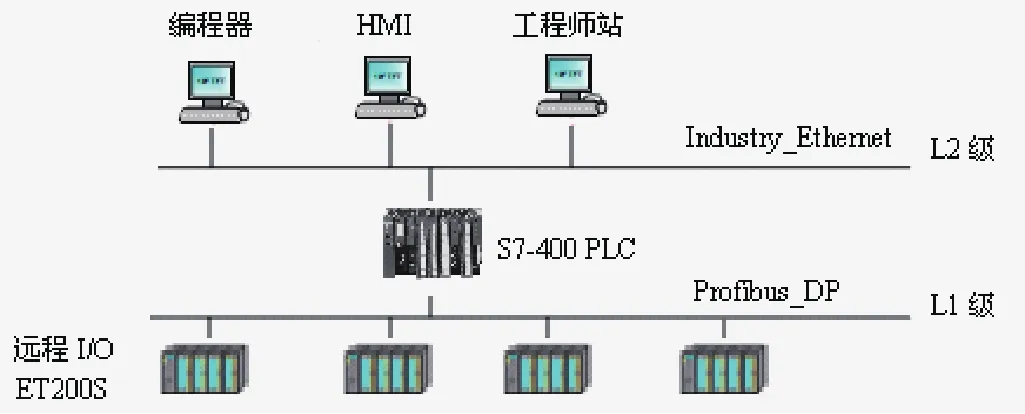

6) 根據實測的鋼板終軋溫度、速度、厚度及終冷溫度等參數 ,對模型參數進行自適應。Mulpic冷卻系統操作畫面如圖 3 所示 。

圖3 Mulpic冷卻系統操作畫面

2.3 控冷模型

冷卻數學模型直接影響到鋼板終冷溫度的控制精度 ,而數學模型的主要任務就是根據所軋鋼板的鋼種和規格要求 ,確定所需打開的水閥的開度。鋼板軋后控冷過程中應包括如下數學模型 : 1)鋼板熱模型:用于建立冷卻溫度場模型,模擬冷卻過程中各階段鋼板中心線的溫度變化,以實現對冷卻溫度的精確控制。采用有限差分計算法,依據各階段的高溫計實測值和傳熱系數等,進行溫度場模擬計算,為水量計算及前饋控制等計算,提供有效參數。2)傳熱模型:用于確定冷卻階段的傳熱系數(空冷階段傳熱系數、水冷階段的傳熱系數)。3) 速度模型:鋼板縱向溫度呈線性降低,采用加速冷卻的方式補償從頭到尾的溫降,保證鋼板長度方向上冷卻的均勻性。4)流量模型:用于計算鋼板冷卻的需水量,包括總需水量及各分段的可變需水量。5)流量補償模型;6)前饋控制;7)自適應模型:為使流量模型及時進行自身修正,采用了自學習修正方法,在線實時修正Mulpic的水量系數。

2.4 控冷策略

根據鋼板鋼種、厚度、冷卻速度和終冷溫度等,通過預設定的二級控冷模型,計算出鋼板通過冷卻裝置的速度、冷卻水流量等冷卻調整參數,傳遞到一級控制水閥開度,對鋼板進行加速冷卻的實時控制。

1)加速冷卻(ACC):鋼板通過冷卻設備,達到需要的終冷溫度。

2)直接淬火(DQ):利用鋼板軋制之后的余熱,在軋制線上對鋼板進行淬火,降低鋼材的碳含量,是高強度鋼板和厚規格鋼板的一種重要生產工藝。

3)擺動冷卻(Oscillation Cooling):當鋼板比較厚時,若一次通過達不到需要的終冷溫度,就需反復幾次通過冷卻設備進行冷卻,直到達到需要的終冷溫度為止。

2.4.2 分段跟蹤

在精軋機出口對鋼板從頭到尾進行分段,鋼板分段長度為1m。實時跟蹤每段鋼板在冷卻區中的位置及其經過冷卻區的情況,包括其經過各集管時的運行速度和冷卻水量,并根據設定要求的目標溫度和冷卻速率,啟動動態設定計算(即前饋控制功能),以提高冷卻的精度。

2.4.3 幾何設定

幾何設定計算包括:1)頂部框架高度;2)集管的開/閉數目;3)水冠閥的開度;4)邊部遮擋設定點;5)頭尾遮擋設定點。當鋼板出加熱爐后進行首次幾何設定計算,此時根據鋼板PDI(來自三級MES)進行確定。在精軋機最后一道次執行幾何設定再計算,根據鋼板PDI和軋機溫度實測值(終軋溫度)來執行水流量設定計算,然后將上述結果傳送給Mulpic的一級計算機進行預設定控制。幾何設定模塊先采用傳統的統計溫度模型預估計出粗略的集管開啟數量,作為迭代計算的初始集管組態。

2.4.4 前饋控制

在Mulpic入口高溫計處,根據測厚儀及入口高溫計的實測值,對各分段的部分冷卻參數進行重新計算并重新設定集管流量、設定閥位、設定首尾遮蔽、設定邊緣遮蔽、設定上/下水比,來預先進行鋼板溫度控制。

2.4.5 頭尾控制策略

鋼板終軋后縱向溫度呈階梯分布,冷卻過程中為控制鋼板的縱向溫度均勻性,減少頭部和尾部的冷卻量避免過冷,對鋼板采用頭尾遮蔽控制。頭尾遮蔽只在A區,當鋼板的頭部和尾部通過A區時對鋼板頭尾溫度進行控制。

2.4.6 邊部控制策略

為防止冷卻過程中邊緣過冷,實現鋼板橫向溫度的均勻性控制,在鋼板冷卻過程中采用邊部遮蔽。PLC依據來自二級的設定值控制邊部遮蔽位置調整裝置。

鋼板邊緣遮蔽位置,由以下方程來確定:

Z:邊部遮蔽位置;H:鋼板厚度;W:鋼板寬度;Q:上表面水流密度;A0- A3:模型參數(通過實驗確定)。

2.4.7 自適應控制

自適應計算分為短期適應和長期適應。短期適應:對相同材質的后續鋼板的過程變化進行補償,以提高預測值與實際值的一致性,提高冷卻精度。長期適應:長期適應的目的是用來消除模型預測誤差,基于適應算法的原理,由于時間和環境的變化,鋼板的水量系數也會發生變化。

自適應控制是在鋼板尾部最后一段離開冷卻區出口高溫計時被跟蹤模塊啟動,以鋼板自適應系數作為本塊鋼板的實測自適應值,按照指數平滑法計算下一塊鋼板預設定時所使用的模型自適應系數。

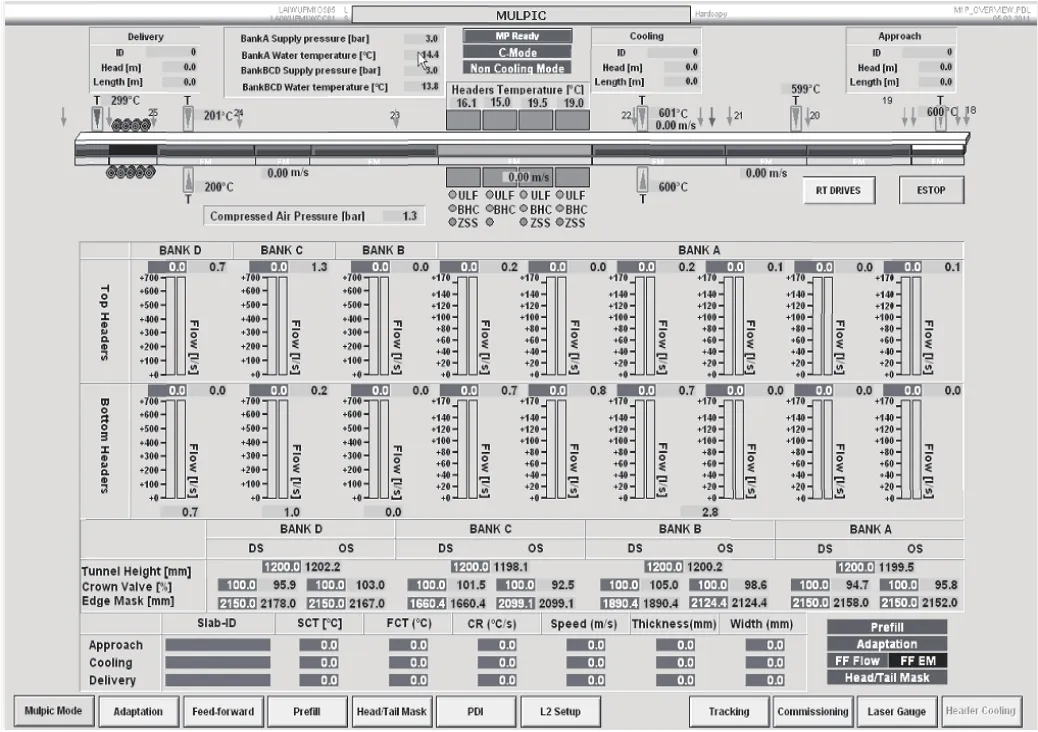

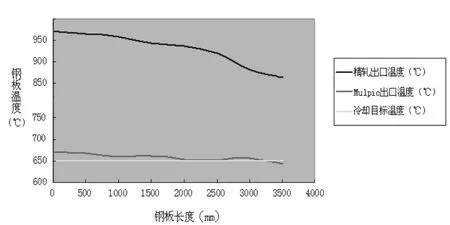

3 測試結果

Mulpic投入生產以來,經過現場統計和檢測,冷卻精度偏差不大于0.5%,溫度控制精度在±20℃以內的鋼板達到98.7%以上,同板溫差控制在25℃以內,達到冷卻的均勻性,能夠滿足預期設計的需要。Mulpic冷卻測試如圖 4所示。

圖4 Mulpic冷卻測試圖

4 結束語

Mulpic冷卻自動控制系統采用了高精度的數學模型和先進的控制策略,性能穩定可靠,控制精度高。通過應用軋后控冷系統,改善鋼板的力學性能和焊接性能。

[1]李黎明,黨軍,唐運章,余偉.層流冷卻對于板型的影響研究[J].甘肅冶金,2010,32(05):7-9.

[2]信曉兵,潘景申,李揚,殷向光.唐鋼1700 mm帶鋼生產線層流冷卻系統的應用[J].河北冶金,2010,03:36-38 .

[3]姬帥,華建社,劉明華,趙小龍.中厚板軋后控冷溫度場數學模型的研究[J].鋼鐵研究,2010,38(03):54-56.

[4]趙志軍,王丙全.層流冷卻系統在3500mm中厚板生產線上的應用[J].金屬世界,2010(02)47-49.

[5]蔡曉輝,張中平,李成花.攀鋼熱軋廠層流冷卻控制系統[J].軋鋼,2009,26(06):53-55.

[6]彌春霞,單傳東.熱連軋層流冷卻智能模型的設計與優化[J].電氣傳動,2009,39(09):71-73.

[7]王笑波,王仲初,柴天佑.中厚板軋后控制冷卻技術的發展及現狀[J].軋鋼,2006, 17(03):44-47.

[8]吳德強,胡昌宗,黃波.熱軋帶鋼層流冷卻系統的技術開發與應用[J].軋鋼,2005,22(05):29-30.

[9]彭良貴,余廣夫,李國強,等.熱軋帶鋼層流冷卻計算機控制系統[J].鋼鐵,2005,40(11):46-48.