石油化工企業低碳發展路徑選擇

王 偉,劉家海,劉百強

(中國石化武漢分公司,湖北 武漢 430082)

低碳發展模式,不僅是指低的二氧化碳排放,還包含低的污染物排放,以及低碳消費的理念和文化。2009年12月哥本哈根聯合國氣候變化大會結束以來,二氧化碳減排指標與低碳經濟發展成為中國普通公眾關注的熱點。

2005年全球碳排放量275億t,其中中國53億t,占全球的19.3%,僅次于美國;2009年全球碳排放量310億t,其中中國76億t,占全球的24.5%,名列第一;值得指出的是,這四年來全球碳排放量凈增35億t,而中國凈增23億t,達65.7%。2008年,我國單位GDP能源消耗為0.44 t油當量/千美元,是世界平均水平的2.6倍。

石油化工行業是以原油為原料的石油煉制加工及以其中間產品為原料的化學品(包括樹脂、化纖、橡膠、芳烴類產品等)制造業。石油化工企業作為能源的提供者,同時也是能源消耗大戶。在我國的工業行業中,石油化工是第4大能源消耗大戶,同時也是二氧化碳排放總量居第4位的行業。2010年全國原油加工量達到5.0億t,對外依存度高達53%,預計2020年全國原油加工量將達到7.5億t[1,2]。石油化工行業走低碳發展之路勢在必行。

1 石油化工產品標準的國際化

1.1 成品油產品標準與歐美接軌

隨著環保要求的日益提高,石化產業首先應該為社會貢獻更加清潔的燃料。隨著石化產業的逐步升級,成品油標準不斷提高,主要表現在:汽柴油的硫含量降低、汽油烯烴和苯含量降低以及柴油十六烷值的提高。這些指標的升級,有利于提高汽車的燃燒效率,減少有害物質的排放。研究表明,國Ⅱ汽油升級到國Ⅲ汽油,硫含量從500×10-6降至150×10-6,汽車尾氣中一氧化碳、碳氫化合物和氮氧化物排放量分別下降13%、9%和24%。

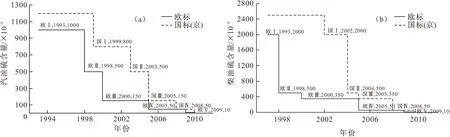

歐標和國標(北京)汽油和柴油硫含量升級路線圖見圖1。

圖1 歐標和國標(北京)汽油(a)和柴油(b)硫含量升級路線圖

從圖1可以看到,盡管我國清潔燃料標準實施較晚,但已逐步達到了國外的標準。

1.2 化工產品的環保要求日趨嚴格

REACH法規,即歐盟《關于化學品注冊、評估、授權與限制的法規》(the Registration,Evaluation,Authorization and Restriction of Chemicals),涉及大約3萬多種化工產品和300萬~500萬種應用化學品的物品注冊、檢測、評估和市場準入等一系列工作,是歐盟對進入其市場的所有化學品進行預防性管理的法規,于2007年6月1日正式實施,2008年6月1日至12月1日進行產品的預注冊,對我國石油和化工行業產生重大影響,迫使石油化工采用清潔生產工藝,加快與國際先進水平接軌的進程,同時也是中國加入世貿以來面臨的最大貿易技術壁壘。由于成本的上升,許多對環境有污染、危及人體健康的化工產品,其生產地可能從歐盟轉移到我國生產。

2 石油化工生產過程的清潔化

實施清潔生產是石油化工企業實現資源節約、環境友好的必然途徑,對于減少污染物排放,實現可持續發展具有重要的意義。

2.1 清潔化的生產工藝

石油化工企業生產過程的清潔化,重點在于實施產品標準升級,優選生產技術,從加工工藝的源頭脫除污染的成分;同時,盡可能地將污染物轉化成有價值的產品。

(1)加氫工藝

加氫工藝是目前油品清潔化和輕質化的重要手段,在煉廠的地位日趨重要[3]。加氫工藝是在催化劑(Ni-Mo、Ni-W、Co-Mo等)作用下,通過氫氣參與反應脫除油品中S、N、O和金屬等雜質元素,并可使油品輕質化的煉油工藝。加氫處理過程既是成品油清潔化的過程,也是煉油企業生產工藝清潔化的過程。采取加氫工藝路線,在獲得清潔油品的同時,汽油的辛烷值有所損失,生產成本上升。催化裂化原料加氫預處理,不僅可以滿足清潔油品的需要,還可以大幅度減少加工過程中SOx和NOx的排放,提高加工工藝的商品率,綜合效益良好,是一條清潔化的生產工藝路線。催化原料加氫工藝和渣油加氫工藝的廣泛采用使煉油企業生產過程清潔化達到了新的高度。在目前高油價、油品質量升級步伐加快和減排要求越來越高的形勢下,催化原料加氫處理工藝和渣油加氫工藝已經具有較好的經濟性,應用普遍。

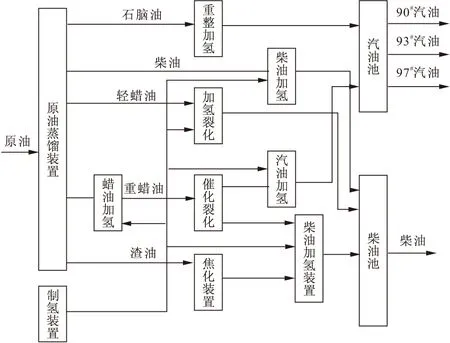

煉油總流程中的加氫工藝路線見圖2。

圖2 煉油總流程中的加氫工藝路線

汽柴油加氫是成品油質量升級的重要手段。其加氫脫硫反應式如下:

(2)吸附脫硫技術

汽油吸附脫硫(S-zorb技術)是目前應用較多的清潔汽油生產工藝,由ConocoPhillips公司開發,主要用于汽油的深度脫硫。該技術基于吸附反應原理,可在辛烷值損失較小的情況下使汽油產品的硫含量降至10×10-6以下。

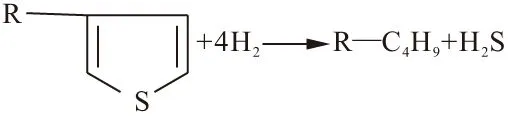

S-zorb反應分為吸附和再生兩部分。反應器內發生的脫硫反應主要機理如下:

該反應需在氣態氫存在的條件下進行。

再生器內的氧化反應可以脫除吸附劑上的硫:

ZnS(s)+1.5O2→ ZnO(s)+SO2

SO2隨再生煙氣引入硫磺裝置尾氣處理單元,凈化煙氣總硫排放濃度<300 mg·Nm-3,低于國家標準。

傳統加氫工藝難以脫除雜環分子(如噻吩硫)的硫,如果加大反應苛刻度,會造成汽油辛烷值損失過大。目前中國石化已買斷S-zorb技術的使用權,并已在中石化8家企業工業應用,為進一步實現國V汽油(硫含量<10×10-6)奠定了基礎。

2.2 石油化工企業三廢處理技術的發展

廢水治理方面,中國石化在新一輪產業升級的過程中,更加注重污水的處理和回用。通過對傳統污水處理工藝的改進,如MBR膜生物反應器、臭氧+BAF曝氣生物濾池技術等,并從國外引進先進的PACT+WAR技術,逐步將污水排放COD指標由<100×10-6降至60×10-6。隨著生化出水指標的改善,污水回用得到推廣。鎮海煉化對污水適度處理后,回用率達85%以上,污水零排放正在成為現實。

廢氣治理方面,主要采取的措施是酸性氣的回收利用和減少火炬氣體排放。目前硫磺回收裝置均采用克勞斯工藝及尾氣加氫還原、吸收工藝(SSR工藝),SO2的排放濃度可以控制在<800×10-6。氣柜低壓瓦斯經升壓后脫硫,不僅能減少火炬氣體排放,而且能回收其中的液化氣組分,提高加熱爐的熱效率。

廢渣治理方面,采用緩和濕式氧化工藝(撫順石油化工研究院開發),將堿渣脫臭后再回收粗酚,基本杜絕臭氣散發的現象;采用輕質溶劑油對堿液反抽提工藝,降低催化裂化和焦化液化氣脫硫醇堿液消耗;將貴金屬廢催化劑返催化劑廠回收,將脫水后的油泥送入焦化處理,回收其中的石油類物質。

2.3 石油化工企業清潔生產的論證

清潔生產,是指不斷采取改進設計、使用清潔的能源和原料、采用先進的工藝技術與設備、改善管理、綜合利用等措施,從源頭削減污染,提高資源利用效率,減少或者避免生產、運輸和產品使用過程中污染物的產生和排放,以減輕或者消除對人類健康和環境的危害。

石化行業通過技術進步和強化內部管理,堅持走清潔化生產的路線。1996~2005年,中國石化共完成3批59套裝置和9家企業的清潔生產審核和論證,實施了1851個清潔生產方案;在環境效益方面,減少廢水產生量1097萬t·a-1,其中COD 1.3萬t·a-1,減少廢氣產生量15.3億m3·a-1,減少固廢產生量1.9萬t·a-1。

3 石油化工企業能源消耗的減量化

3.1 石油化工企業煉化一體化的發展

石油化工的煉化一體化能合理利用、優化配置石油資源,節省投資,減少占地,降低操作費用,降低能耗,提高勞動效率,比較經濟地處理環保問題,是降低加工成本、提高企業經濟效益和節能減排的基礎,也是目前石化企業的發展方向。

煉化一體化的優勢主要是資源的高效利用,“宜油則油,宜烯則烯,宜芳則芳”。在降低加工成本、提高效益上優勢更明顯:由于原料互供,降低了原料成本;公用工程可以實現全局優化共享,降低了操作成本;副產品的互供實現了資源優化,煉廠飽和輕烴與干氣提濃得到的乙烯和乙烷作乙烯原料,優化了乙烯原料,乙烯的甲烷氫作煉廠制氫原料,降低了煉廠制氫的成本。對中國石化煉化一體化企業和煉油企業的經濟技術指標進行分析,發現煉化一體化企業在經濟效益、加工成本、加工損失、能耗以及環保指標方面均明顯優于煉油企業。

IGCC(Integrated gasification combined cycle)整體煤氣化聯合循環發電裝置以煤或脫油瀝青為原料,提供煉化生產所需部分氫氣和大部分超高壓蒸汽及部分電力,是一種有發展前景的潔凈煤發電技術。IGCC應用于大型石化企業,既可以利用石化企業低價值的瀝青質原料,又可以提供廉價的氫氣資源,滿足企業清潔化生產對寶貴氫源的需求,體現了煉化一體化優勢和資源的高效利用。在目前技術水平下,IGCC發電的凈效率可達43%~45%,而污染物的排放量僅為常規燃煤電站的1/10,脫硫效率達99%,二氧化硫排放在25 mg·Nm-3左右,遠低于GB13271-2001《鍋爐大氣污染物排放標準》二氧化硫排放值500 mg·Nm-3,且其氮氧化物排放只有常規電站的15%~20%,耗水只有常規電站的1/2~1/3。該技術已在福建煉化公司得到成功應用。

3.2 石油化工企業高效節能技術與設備的應用

“十一五”期間,煉化企業集中推廣了全廠用能優化、低溫余熱利用、裝置熱聯合供料、減壓深拔、焦化裝置吸收穩定改造、氫氣資源優化、節電、節水和蒸汽優化等專項技術,乙烯企業重點推廣和實施了乙烯裂解爐空氣預熱技術和乙烯裂解爐扭曲片強化傳熱技術,取得了顯著的效果。

(1)石油化工企業高效節能技術的應用

國內石化企業能源消耗占原油加工量的6%~8%,占加工成本的60%~80%。近年來,隨著原油價格的持續高漲、控制技術和設備制造技術的提高,石油化工企業裝置間的熱聯合、低溫熱利用和廢氫資源利用等能量全局優化不僅在技術上可行,經濟上也勢在必行。

裝置之間熱供料和低溫熱利用是全廠用能優化的基礎,也是石油化工企業能量利用全局優化的重點[4]。煉廠熱聯合避免了上游裝置冷卻消耗循環水、下游裝置加熱消耗燃料的不合理用能。按照溫度對口、梯級利用的原則,利用催化裝置、焦化裝置120℃左右的低溫熱,替代氣體分餾裝置重沸器以及罐區維溫與管線保溫用蒸汽,可降低煉廠能耗4~6 kgE0·t-1。

隨著油品質量升級的加快,氫氣資源成為制約煉廠加工成本的重要因素。目前煉廠制氫的原料來源于煉廠干氣、天然氣、煤、石腦油、重油等,從制氫成本、供應的穩定性與減少CO2排放綜合考慮,采用煤制氫或IGCC工藝副產氫氣具有一定的優勢,將頂替下來的煉廠干氣進行碳二提濃可以進一步優化乙烯原料,提高煉油與乙烯的綜合效益。

(2)石油化工企業高效節能設備的應用

加熱爐的燃料消耗約占煉油能耗的20%~30%,降低燃料消耗是煉廠節能減排的重要一環。國內石化企業集成先進的設計理念和裝備,推行示范爐的改造,改造后平均熱效率為92.1%,提高加熱爐效率接近2%,如對中國三大石油化工企業的加熱爐進行改造,節約燃料油可達30萬t以上,效益顯著。

目前在我國石油化工行業中,換熱設備總投資占設備總投資的30%以上,采用節能技術的高效換熱器不僅可提高能源利用率,而且減少了金屬材料的消耗。采用熱管強化傳熱技術和殼程強化傳熱技術的翅片管式換熱器和折流板式換熱器已經得到廣泛應用。

3.3 企業間資源的耦合利用

區域和工業園區內跨行業企業資源的耦合利用,是更高層次的資源優化利用,也是目前低碳經濟的發展方向。電力企業供給石化企業和鋼鐵企業蒸汽,可以提高電力企業的平均熱效率,石化企業和鋼鐵企業可以節省建設鍋爐的投資。鋼鐵企業向石化企業供應本應排放掉的高純度氮氣,石化企業停掉產氮氣的空分裝置,可減少大量的電力消耗。資源的耦合不僅給各方帶來非常可觀的效益,而且大幅減少區域二氧化碳和二氧化硫排放,實現區域內的低碳經濟[5]。化肥企業應用粉煤氣化技術進行“油改煤”、“油改氣”的原料線路改造,節約輕石腦油,消化加工含硫原油產生的含硫石油焦,向煉油裝置提供氫氣,既解決了煉油廠石油焦的出路,又大幅降低了化肥生產的成本。

4 石油化工企業低碳發展效果

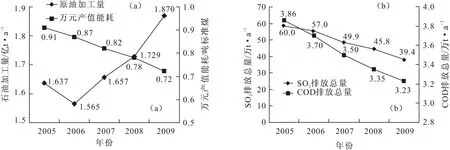

與2005年主要經濟技術指標對比,2009年中國石化在工業總產值大幅增加的情況下,外排廢水中COD總量降低15%,廢氣中二氧化硫排放總量降低30%以上,提前完成了國家提出的“十一五”期間主要污染物減排10%的目標。中國石化2005~2009年原油加工量、萬元產值能耗、COD及SO2排放總量見圖3。

圖3 中國石化2005~2009年原油加工量(a)、萬元產值能耗(a)、COD排放總量(b)及SO2排放總量(b)

5 結語

我國正處于經濟快速發展時期,對石油資源的需求不斷增長,而我國石油資源對外的依存度也不斷在攀升。石油化工企業自身的特點決定其必須通過技術創新和進步,轉變發展方式,走低碳發展之路,承擔更多的社會責任,做資源節約型、環境友好型兩型企業建設的排頭兵。石油化工企業產品標準的國際化、生產過程的清潔化和能源消耗的減量化,提升了我國石油化工企業國際市場的競爭力,是石油化工企業低碳發展的必然選擇。

[1] 中華人民共和國國家統計局.中華人民共和國2009年國民經濟和社會發展統計公報[R].2010.

[2] BP世界能源統計[J/OL].2010.

[3] 李大東.加氫處理工藝與工程[M].北京:中國石化出版社,2004:98.

[4] 華賁.煉油廠能量系統優化技術研究與應用[M].北京:中國石化出版社,2009:59-65.

[5] 劉家海.企業間資源耦合:低碳經濟發展的有效途徑——以武漢市青山區工業企業為例[J].科技進步與對策,2010,27(22):107-111.