轉包產品PFMEA技術應用示例

張 毅

(中航工業洪都航空工業集團,江西 南昌 330024)

轉包產品開發程序包括以下3大階段:項目準備:設計工程師完成圖紙/認證計劃(Validation Plan),明確對該產品需要檢測什么,需要做什么試驗,并制定關鍵項點評分表;產品試制:供應商制作樣品,完成工藝流程圖(PFD),過程失效模式分析(PFMEA),過程特性控制計劃及終檢特性控制計劃(CCP),量具系統認證(GR&R),提交終檢報告(包括材料及特征工藝報告等),送資質部門論證;產品認證:根據設計工程師制定的認證計劃(Validation Plan),對樣品進行相應的實驗室認證并批準,然后轉入批量生產。

為降低廢品率,規避產品交付風險,在轉包產品試制階段必須進行過程潛在的失效模式及影響分析(PFMEA)。它是一種用來分析過程由于功能失效導致風險的方法,是用于風險管理的重要工具,應用PFMEA可以及早識別因過程失效而導致不能滿足關鍵質量特性(CTQ)要求的風險,它對各種可能的風險進行評價、分析,以便在現有技術的基礎上消除這些風險或將這些風險減小到可接受的水平。有在PFMEA階段未受質疑的項目都自然而然地保留到批量生產的現場。雖然PFMEA不是靠改變產品設計來克服過程缺陷,但它要考慮與計劃的裝配過程有關的產品設計特性參數,以便最大限度地保證產品滿足用戶的要求和期望。

PFMEA一般包括下述內容:

確定與產品相關的過程潛在故障模式;

評價故障對用戶的潛在影響;

確定潛在制造或裝配過程的故障起因,確定減少故障發生或找出故障條件的過程控制變量;

編制潛在故障模式分級表,建立糾正措施的優選體系;

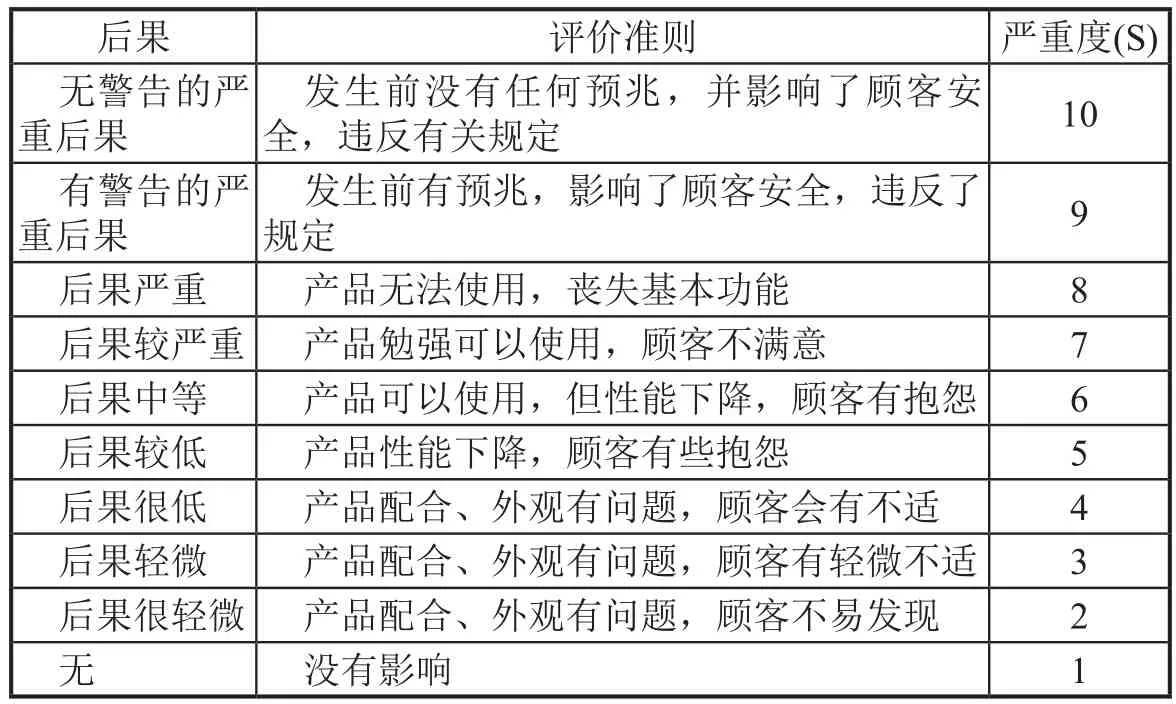

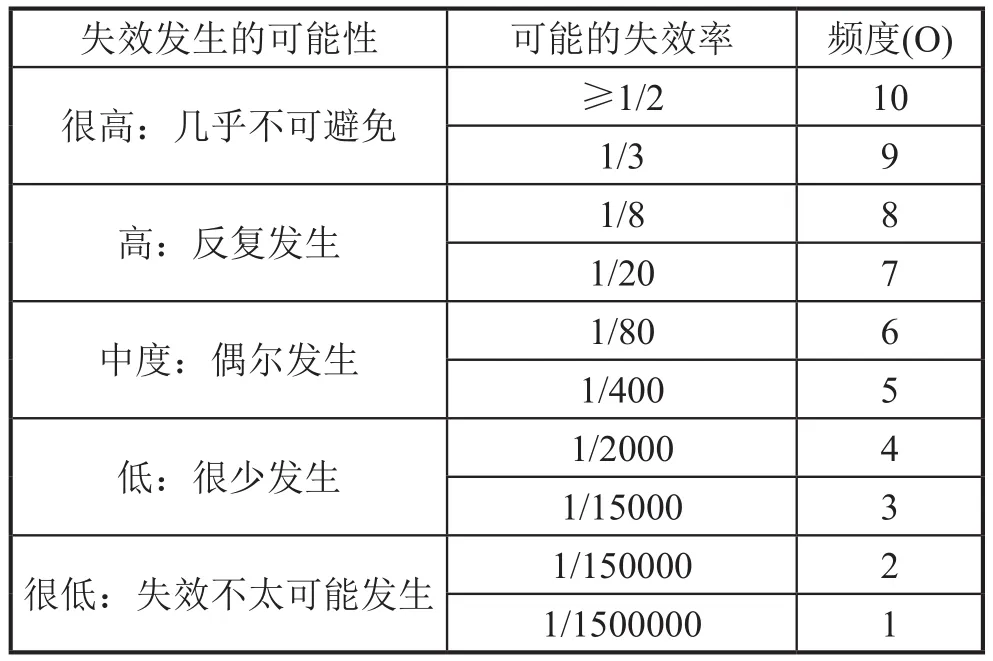

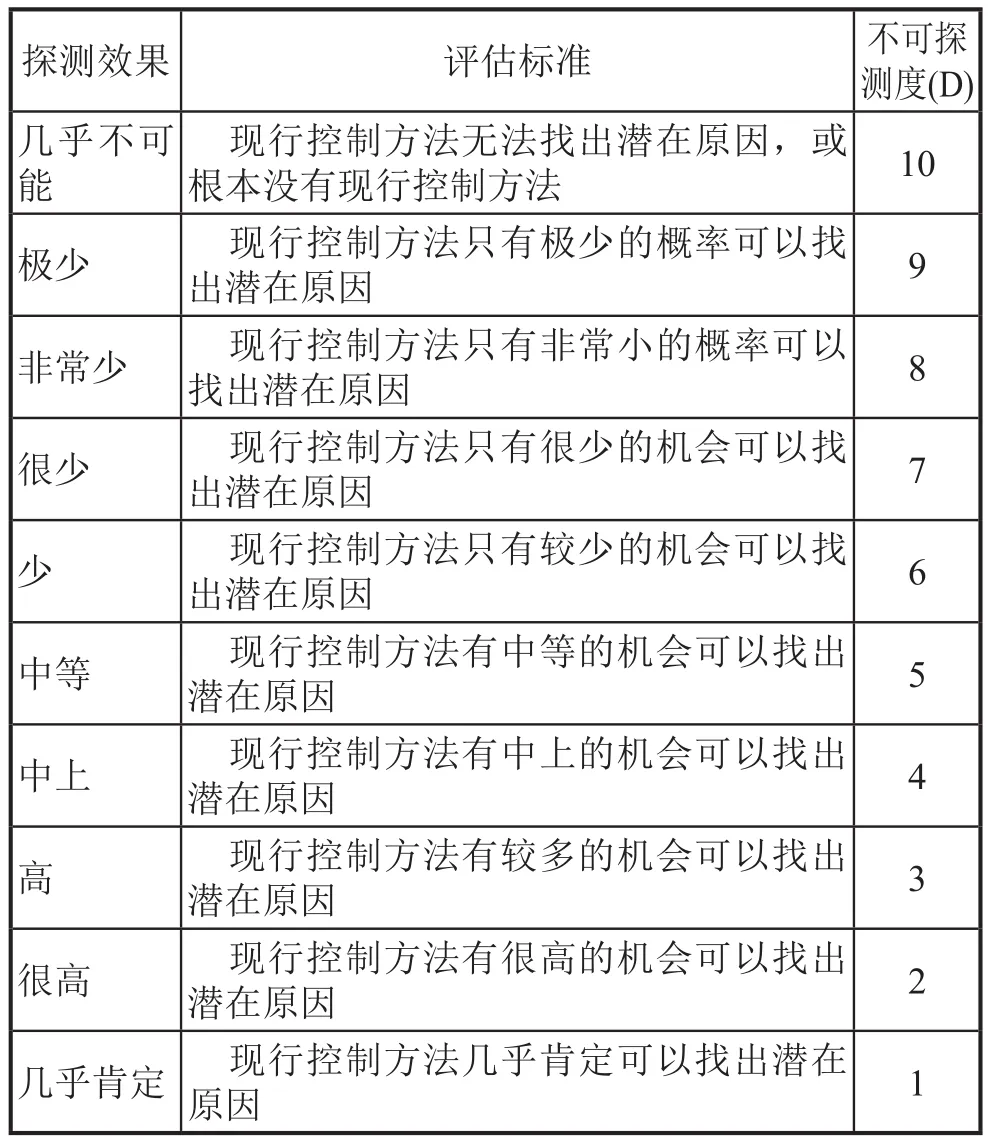

將制造或裝配過程文件化。在PFMEA制作中,通常用嚴重度數(S)和頻度數(O)及不可探測度數(D)三者和乘積得出制造過程的PFMEA風險順序數PRN(PRN=S×D×D<120)。該數值愈大則表明這一潛在問題愈嚴重,愈應及時糾正措

表1 嚴重度分級表

1 PFMEA制作方法

PFMEA實際上意味著是事件發生之前的行為,并非事后補救, 它是一套嚴密的“預防措施”之識別、控制、提高的管理過程。因此要想取得最佳的效果,應該在工藝失效模式在產品中出現之前完成。以期在大規模生產之前對每一個控制節點進行掌握,同時審查生產線的有效性,所施,以便努力減少該值。如果PRN≥120,則需要采取措施進行控制,并落實控制措施,直至符合PRN<120為止。

表2 頻度數分級表

表3 不可探測度數分級表

2 嚴重度數、頻度數和不可探測度數分級表

根據產品特點和有關經驗,推薦使用以下嚴重度、頻度數和不可探測度分級評定表,詳見表1~表3。嚴重度數(S)是潛在失效模式對顧客影響后果的嚴重程度,用1–10分表示,分值愈高則影響愈嚴重。頻度數(O):特定的失效起因或因機理發生的概率,用1–10分來評估可能性大小,分值愈高則出現機會愈大。不可探測度數(D):在零部件離開制造工序或裝備工位之前,用現行的過程控制方法找出失效及起因可能性,評價指標也分為1–10分,得分愈高則愈難以被發現和檢查出。

3 過程失效模式及影響分析制作案例

假如某零件制造指令由12道工序組成,其生產流程如表4所示,根據流程圖,可作以下潛在失效模式和效果分析。

對RPN≥120的工序,需找出問題發生的真正原因,并制定改進方案。產生改進方案的過程是創造和創新的過程,應依據改進方案的設計原則,集思廣益,項目小組應就改進方案廣泛交流和溝通,改進方案確定后,重新計算RPN,直至滿足要求為止。此外,對改進方案還必須進行收益分析,保證項目產生良好的經濟效益。如某項目通過試驗設計,得到工藝參數的最佳組合:溫度控制在40℃,壓力取4MPa,催化劑取A,同時經過進一步討論得到第二套方案:壓力取4MPa,催化劑取A,溫度取常溫即可。考慮到40℃的溫度控制會增加制造成本,而溫度的變化對產品品質的影響并不大,因此在用PFMEA對兩個方案的風險進行評估,并對該方案進行試驗驗證后,最終采用品質次優但非常經濟的第二套方案。

找問題真正原因時,最好不要盲目地動手改變目前的生產狀態,宜先思考。第一件事是要先觀察、分析、比較。列出所知道的所有生產條件(即魚刺圖),逐一觀察,看看是否有些條件走樣,還是最近有些什么異常因素?換了夾具嗎?換了操作工?換了刀具?測量設備有效?特種工藝的條件滿足?流程改過?環境發生了變化?等等不良的發生,總是有原因,資料分析常常可以看出蛛絲馬跡。這樣的分析,可以幫助縮小范圍,越來越接近問題核心。當分析完成,列出被認為最有可能的幾項,再逐一動手作些調整改變,并且觀察哪些改變可使品質回復正常及影響變異的程度,進而找到問題真正的原因

4 結束語

應用PFMEA技術來識別并消除潛在隱患,可以幫助工廠提前發現問題,提前解決工序中存在的缺陷,對提高產品質量有著舉足輕重的作用。根據制造經驗,如果在加工前發現問題需花費1元成本進行糾正,那么在加工時發現就要花費10元的成本糾正,等問題到了客戶那里可能就要花費100元進行糾正。

[1]陳曉華.應用六西格瑪管理我們需要注意什么[J].中國質量.2004,(2): 18-21.

[2]GJB 1391A-2004 故障模式、影響及危害性分析指南[S].