新型鎂合金Mg-Al-Zn-Y光譜標準樣品的制備和定值*

朱學純 劉功達

(西南鋁業(yè)集團有限責任公司,重慶 401326)

新型鎂合金Mg-Al-Zn-Y光譜標準樣品的制備和定值*

朱學純 劉功達

(西南鋁業(yè)集團有限責任公司,重慶 401326)

采用雙層安全爐熔煉鎂合金和環(huán)壁式除渣法清除結晶器中的氧化皮和夾渣等技術,研制了新型鎂合金Mg-Al-Zn-Y光譜標準樣品。考察了標準樣品的均勻性和穩(wěn)定性,該標準樣品有效期為5年。使用先進的數(shù)據(jù)處理軟件(StndMtrl),對多家單位協(xié)作分析定值原始數(shù)據(jù)進行檢驗和計算,得到標準樣品的標準值和標準偏差。用化學法對標準樣品進行氧化上色,防止表面氧化腐蝕。

新型鎂合金 Mg-Al-Zn-Y 標準樣品 制備 定值

鎂及鎂合金是當今世界發(fā)展應用最快的輕合金,其密度小,比強度和比剛度高,導電、導熱性能良好,且兼有良好的阻尼減震和電磁屏蔽性能及良好的加工工藝性能(特別是能夠壓鑄成型),便于回收利用,已廣泛應用于不同領域,是21世紀最具開發(fā)和應用潛力的綠色工程材料。Mg-Al-Zn-Y合金是我國研發(fā)的一種新型鎂合金,此合金加入一定量的Y元素后,可大大地提高合金的時效硬化傾向[1]114。作為一種新材料的研制開發(fā),離不開化學成分的分析檢驗,而化學成分分析又離不開標準樣品,因此標準樣品的研制是一種新金屬結構材料研制開發(fā)的一項基礎研究。在全國標樣委有色分委和重慶市科委的大力支持下,為了配合新型鎂合金新材料的研制和開發(fā),筆者承擔研制了新型鎂合金Mg-Al-Zn-Y光譜標準樣品的研制任務。在研制過程中,發(fā)明了雙層安全爐熔煉鎂合金和環(huán)壁式除渣法清除結晶器中的氧化皮和夾渣等新技術。研制的新型鎂合金Mg-Al-Zn-Y光譜標準樣品滿足了新型鎂合金Mg-Al-Zn-Y研發(fā)的急需,填補了國內空白。

1 主要儀器、設備和材料

小型雙層安全天燃氣爐:自制,容量為200 kg;

擠壓機:2 000 t臥式油壓擠壓機,西南鋁業(yè)集團有限責任公司改裝;

光譜儀:QSG750型,德國斯派克公司;

光譜儀:ARL4460型,瑞士ARL公司;

原子吸收儀:AA6701型,日本島津公司;

臥式均熱爐:540 kW,哈爾濱市第一電爐廠;

儀表車床:CO520型,上海第十二機床廠;

數(shù)據(jù)處理軟件StndMtrl系統(tǒng):自行開發(fā);

擠壓筒:?170 mm×45 mm;

石墨坩堝爐:20 kg,重慶天府坩堝廠;

純鋁:99.7%,貴州鋁廠;

工業(yè)用純Zn、純Mg:重慶金屬材料有限公司;

Mg-25%Y中間合金:湖南稀土研究所。

2 制備過程

2.1 成分設計

按以下原則設計Mg-Al-Zn-Y光譜標準樣品的化學成分:

(1)設計6個標準樣品,除基體外每個標準樣品含Al、Zn、Y 3種元素;

(2)各元素含量范圍:Al:3.0%~9.0%,Zn:0.5%~8.0%,Y:0.5%~3.0%;

(3)各元素有效點數(shù)至少有4點。

2.2 標準樣品鑄錠的熔煉和鑄造

制備無缺陷、化學成分均勻且符合設計要求的標樣鑄錠是本標樣研制關鍵的第一步,同時又是技術難點最多之處。制成合格的標準樣品鑄錠需要經過如下工序:

(1)熔煉:首先用天燃氣把雙層安全爐預熱至400~500℃,在爐底部撒上約爐料質量1%的5號熔劑,然后加入純Mg、高精鋁,升溫熔化。然后加入Zn,進行攪拌2次,每次間隔10 min。上述工作完成后,間隔3~5 min扒渣,取雙樣分析,根據(jù)分析結果調整成分(或補料)。待Al、Zn合格后,用鐘罩加入Mg-Y中間合金,把Mg-Y壓入距液面2~3 cm處,等Mg-Y熔化后,取出鐘罩,接著攪拌2~3次。間隔3~5 min扒渣、取雙樣分析Y、Al、Zn元素的成分,根據(jù)分析結果調整成分(或補料),直到各元素均達到設計要求為止。

(2)精煉和靜置:鎂合金必須精煉。精煉的作用一是除氣(H2氣等),二是提高均勻性。化學成分達到要求后,用Ar氣精煉10 min以上。精煉后,要撒上5#熔劑覆蓋好金屬表面,防止氧化。精煉完后,必須靜置,使得熔渣等下沉到爐底。本標樣靜置時間不少于60 min。

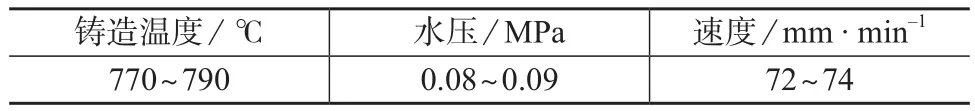

(3)鑄造:靜置完后開始鑄造。采用石墨漏斗分液、水冷式半連續(xù)鑄造技術進行鑄造。在流槽結晶器上方撒上硫磺粉、硼酸混合保護劑[1]191保護,以防止鎂液表面氧化燒損。注意要覆蓋全部表面,并要不斷撒入,以保護被破壞的表面。鑄造時,采用熱頂環(huán)壁式除渣法[2]清除結晶器中的氧化皮和夾渣。取樣時,也要撒一些硫磺粉硼酸混合保護劑在樣勺和試樣表面上。鑄造參數(shù)見表1。

表1 鑄造參數(shù)

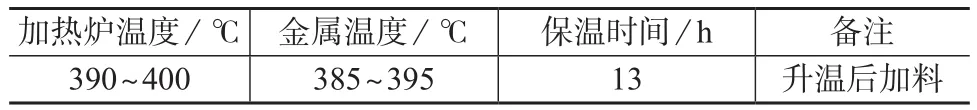

(4)均勻化、車皮等:標準樣品鑄錠經檢驗合格后,進行車皮和均勻化熱處理以提高標準樣品的均勻性和加工性能。為了減少成分偏析和消除殘存內應力,保證均勻化效果,在略低于共晶溫度下,采用高溫長時間均勻化退火。均勻化條件見表2。

表2 高溫均勻化條件

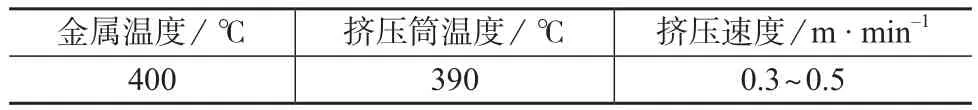

(5)擠壓、鋸切打印跡等:為了進一步提高標準樣品的均勻性和達到設計尺寸要求,對標準樣品進行了擠壓。為了防止擠裂、擠斷,保證表面光滑,采用高溫慢速擠壓新工藝進行擠壓,擠壓筒規(guī)格為?170 mm×45 mm。擠壓后為?45 mm×40 mm圓柱狀并打上標樣號。擠壓參數(shù)列于表3。

表3 Mg-Al-Zn-Y標準樣品擠壓參數(shù)

(6)氧化上色:對制備好的標準樣品進行氧化上色,防止表面氧化腐蝕。

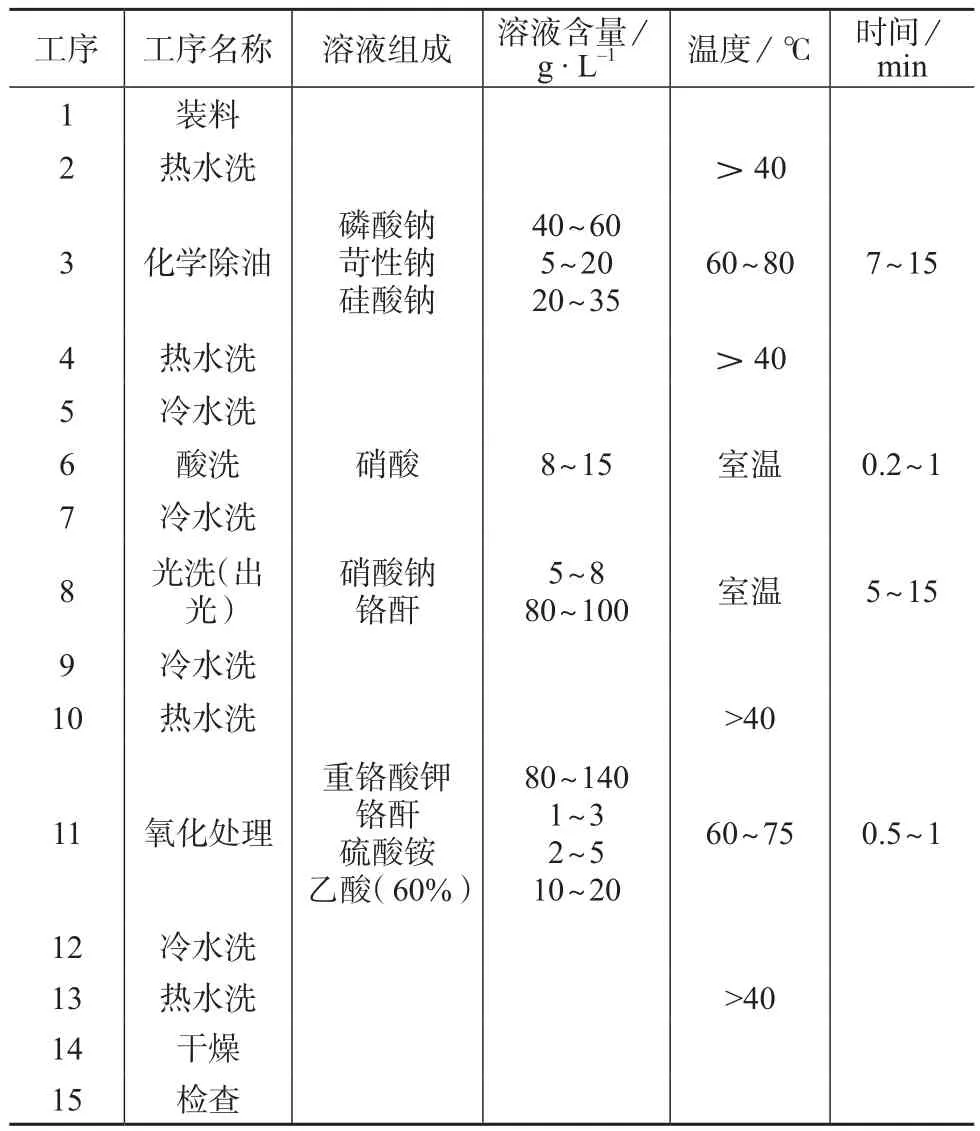

由于鎂合金表面易腐蝕,研制出的標準樣品要經過氧化上色才能長期保存。經過小樣試驗,鎂標準樣品經化學法進行表面氧化上色后呈黑灰色。鎂合金氧化上色工藝流程參數(shù)見表4。

表4 鎂合金氧化上色工藝流程參數(shù)

3 均勻性檢驗

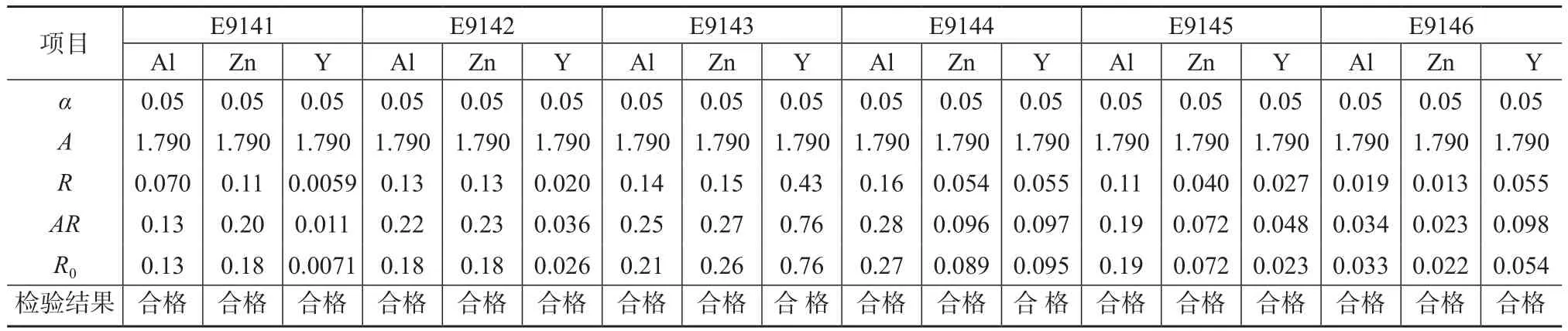

根據(jù)GB/T 15000《標準樣品工作導則》[2](簡稱導則),采用極差法[3]對6種本標準樣品(E9141~E9146,每種隨機抽16個樣品)進行均勻性檢驗。極差法檢驗方法如下:

若R0≤AR,則總體均勻;若R0>AR,則總體不均勻。

其中:R0=Xmax-Xmin;Xmax為樣品的最大組內平均值;Xmin為樣品的最小組內平均值;為各組極差的平均值;A為與抽樣數(shù)(m)、每組火花數(shù)(n)及置信度(α)有關的統(tǒng)計常數(shù)。

本標準樣品經隨機抽樣均勻性檢驗,各元素總體均勻性全部合格,檢驗結果見表5。

表5 極差法檢驗結果(抽樣數(shù)m=16)

4 穩(wěn)定性

為了解決鎂合金標準樣品表面易氧化腐蝕而影響其特性值的穩(wěn)定性問題,本標準樣品經過化學氧化上色處理后,其表面形成一層堅固的氧化膜。2001年研制的鎂合金光譜標準樣品,經穩(wěn)定性實驗證明,其均勻性、定值結果沒有變化。因此,本標準樣品穩(wěn)定性好,有效期5年以上。

5 定值

5.1 多個實驗室協(xié)作定值

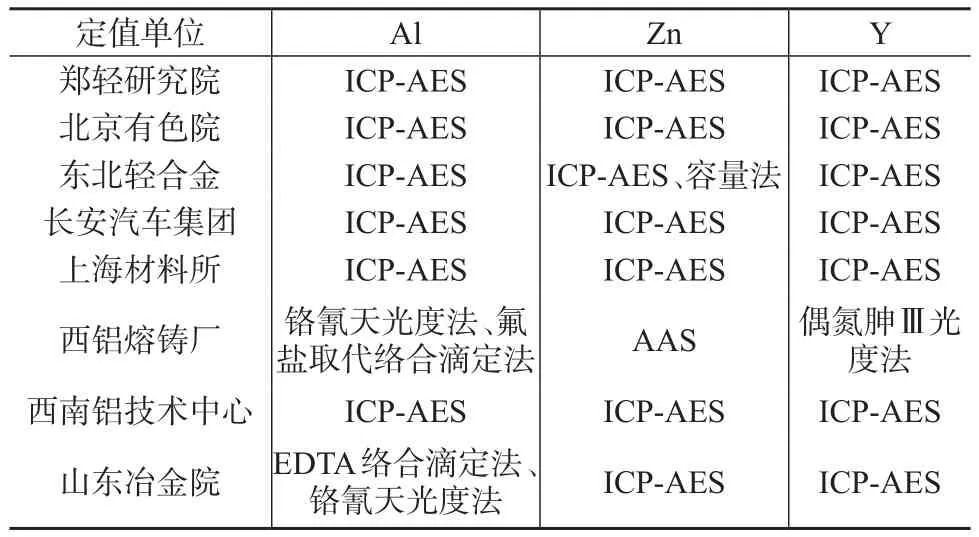

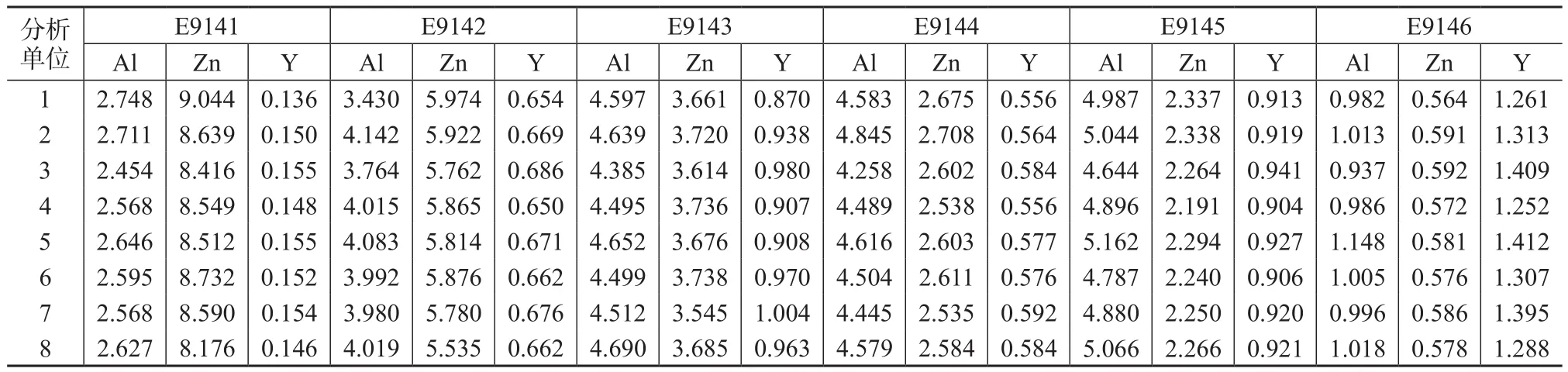

根據(jù)導則[2],筆者委托鄭州輕金屬研究院等8個實驗室、采用國標和準確可靠的方法定值,每組報出4個獨立數(shù)據(jù),分析方法見表6,各單位分析結果見表7。

表6 MgAlZnY新型合金標準樣品各元素分析方法

表7 各單位分析結果

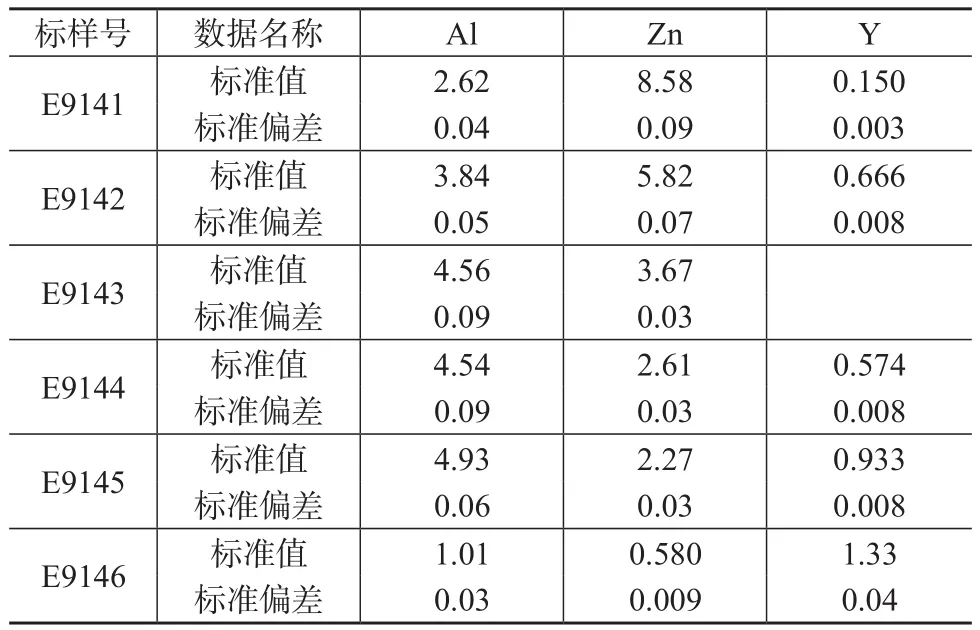

5.2 Mg-Al-Zn-Y光譜標準樣品的標準值

對各單位報出的數(shù)據(jù)用標準樣品數(shù)據(jù)處理軟件檢驗和計算,最后給出Mg-Al-Zn-Y光譜標準樣品的標準值和標準偏差見表8。

表8 Mg-Al-Zn-Y光譜標準樣品定值結果(n=8) %

6 結語

研制了新型鎂合金Mg-Al-Zn-Y光譜標準樣品。在研制過程中,參考了《鎂及鎂合金光譜標準樣品的制備和定值》[4]并進行了重大改進,發(fā)明了雙層安全爐熔煉鎂合金和環(huán)壁式除渣法清除結晶器中的氧化皮和夾渣等新技術;采用水冷半連續(xù)鑄造法和高溫均勻化處理、高溫擠壓技術;采用新的硫磺粉、硼酸混合保護劑保護流槽和結晶器,防止鎂的氧化和燒損;使用先進的數(shù)據(jù)處理軟件(StndMtrl),對大量龐雜的原始數(shù)據(jù)進行檢驗和計算;通過多家單位協(xié)作分析定值給出準確可靠的標準值和標準偏差;最后用化學法進行氧化上色,防止表面氧化腐蝕。本標準樣品的研制成功,填補了國內無Mg-Al-Zn-Y標準樣品的空白,滿足了國內市場的急需,其主要技術指標已達國際同類標準樣品先進水平。

[1]許并社,李明照.鎂冶煉與鎂合金熔煉工藝[M].北京:化學工業(yè)出版社,2006.

[2]GB/T15000 標準樣品工作導則[S].

[3]易傳江,朱學純.通用標樣數(shù)據(jù)處理軟件(StndMtrl)[J].鋁加工,2006,170卷(增刊):106-108.

[4]朱學純.鎂及鎂合金光譜標準樣品的制備和定值[J].鋁加工,2006,170卷(增刊):23-26.

PREPARATION AND CERTIFICATION OF NEW CRM OF MAGNESIUM ALLOY Mg-Al-Zn-Y FOR SPECTRAL ANALYSIS

Zhu Xuechun, Liu Gongda

[Southwest Aluminum (Group) Co. Ltd., Chongqing 401326, China ]

New CRM of magnesium alloy Mg-Al-Zn-Y for spectral analysis was developed and prepared. During its preparation, the technique “Double Layer Safety” was employed to melt magnesium, and “All Around Inner Wall Deslagging Method” to remove the oxide skin and slag in the mold. The stability and uniformity of the CRM were investigated and the period of validity of the CRM was 5 years. The newly updated software “Data-Processing System (StndMtrl) ” was employed to test and compute the original data from cooperation certificating of several laboratories and then the standard certification and deviation were obtained. The prepared CRM was anodized to keep it from surface oxidation corrosion.

new magnesium alloy, Mg-AL-Zn-Y, CRM, preparation, certification

*重慶市科委項目(CSTC.2009AB4007)

2011-05-08