榮大區塊清防蠟措施優化分析

(遼河油田興隆臺采油廠,遼寧 盤錦124010)

榮大地區油層埋藏較淺,巖石膠結疏松,成巖性差,傳統的水洗方式容易使粘土礦物中蒙脫石、高嶺石發生水化膨脹、運移,導致地層出砂并造成砂埋油層,同時對開發時間長、低產低壓、洗井易漏失的油井,會造成地層污染,延長排液周期,嚴重影響油井產量,是老油田穩產的一大難題[1]。針對上述現狀,對入井介質、清防蠟方式、清防蠟措施的實施等方面進行優化管理,使入井水量逐步減少,為延長油井生產周期、提高有效開井時率提供了保障。

1 優化管理

1.1 優化清防蠟介質

影響清防蠟效果的根本因素是入井介質,選取不污染地層、不影響產量的入井介質尤為重要。實踐證明,利用化學藥劑和本井液作為入井介質進行清防蠟是十分有效的方式[2]。

1)化學防蠟 化學防蠟主要采用防蠟冷輸降凝劑(點滴加藥),通過在地面安裝連續加藥裝置,向油井加入防蠟降凝化學藥劑,大幅度降低原油中蠟的表觀凝固點和結構強度,阻止蠟晶在油管壁和抽油桿上聚集,從而達到在舉升過程中防蠟的目的[3]。該方法具有操作方便、維修簡單、安全系數高、能夠24h連續加藥的優點。在日常管理上要做好如下幾點:①把好選井關。主要選取低產低壓低液面含水低于50%的結蠟井以及不適合實施熱洗清蠟的出砂結蠟井和不需要放套壓的井。②把好藥量關。根據原油物性、含蠟量的不同制定每口井的加藥量。③把好效果驗證關。根據油井的日常生產數據驗證該井的防蠟效果,對效果不好的井制定拯救措施,如自循洗井或水洗。

2)自循洗井 自循洗井是把油井產出液經清蠟車鍋爐加熱到90~120℃,經套管使地層產出液沿油管的外壁流下,具有清蠟、解堵和疏通作用,又能對抽油泵起到沖臟、改善泵況和提高泵效的作用,同時還能減少地層漏失及產量損失,減少外來流體對地層污染。在日常管理上要做好如下幾點:①把好選井關。選取日產液量在5m3以上的井(可利用同平臺井集液)。②根據每口井的結蠟程度,確定最佳洗井周期。③效果驗證。對油井的電流、產量、日耗電進行洗前洗后的對比,驗證洗井效果。

1.2 優化清防蠟方式

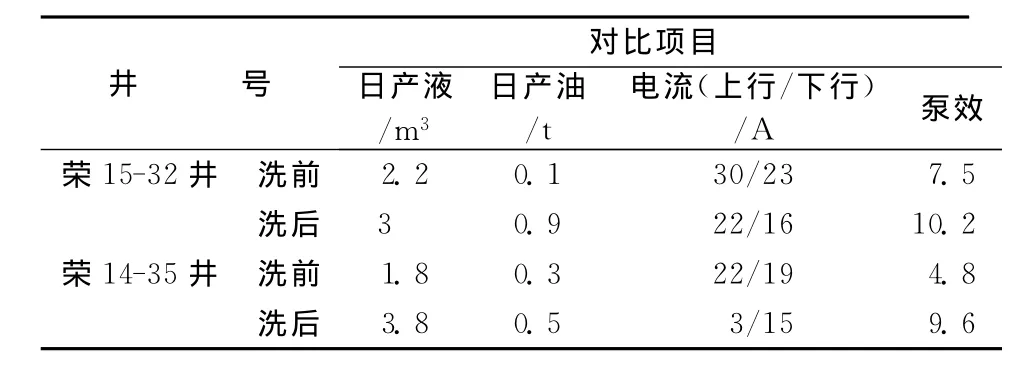

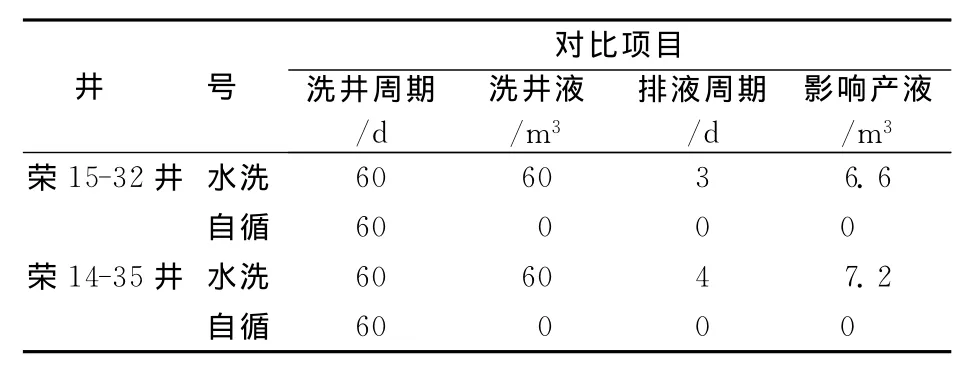

根據每口井的生產數據以及多年的經驗,總結出點滴加藥、水洗、自循洗井、套管加藥和油洗的清防蠟方式。現在該區45口抽油機開井中采用點滴加藥方式19口井、套管加藥方式6口井、水洗方式3口井、自循洗井方式12口井、不定期洗井方式7口井。截止到今年9月,已對榮15-32、榮14-35、榮13-34平臺井實施洗井8井次,取得良好的效果(見表1、表2)。

表1 榮15-32、榮14-35井平臺集液自循洗井前后對比表

表2 榮15-32、榮14-35井水洗和平臺集液自循洗井對比表

1.3 優化清防蠟實施過程管理

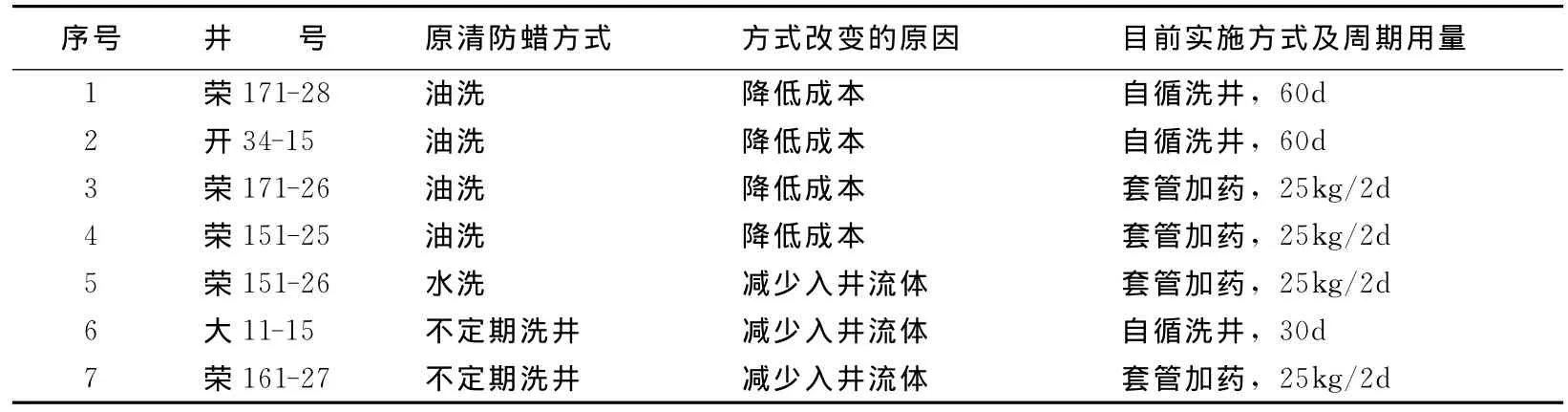

要優化清防蠟實施過程管理,應做好如下2點:①動態管理清防蠟實施過程。由于油井的生產過程是動態的,因而油井的結蠟也是動態的,所以應根據生產實際通過分析油井的產量、含水、電流、液面、功圖等數據動態管理清防蠟實施過程(見表3),確保以最合適的清防蠟方式來達到最佳清防蠟效果。②加強清防蠟實施過程監督,采取不定期到現場檢查的方式落實清防蠟制度的執行情況及監督清防蠟實施過程。

表3 洗井方式改變情況表

1.4 優化洗井方案和過程監督

在現階段還不能完全杜絕水洗的情況下,只有通過制定合理的洗井方案和把好洗井質量關,才能提高洗井效果。

1)制定洗井方案 根據生產數據分析結蠟程度,制定合理的洗井過程,并對洗井后的效果進行對比分析。

2)洗井過程監督方面 發揮 《熱洗監督單》在現場的監督作用,提高熱洗質量,應做好如下幾點:①把好 “拉滿”關。由生產組派人帶車保證熱洗液拉滿;②把好 “打空”關。生產組和技術員雙向監督熱洗罐內的熱洗液打空;③把好 “洗透”關。技術員和管井人對洗井過程中不同階段的洗井液溫度、排量、電流、油套壓、返排時間、入井溫度和出井溫度等方面進行全過程監督,以保證各項技術指標達到規定要求。

2 應用效果

通過采取上述優化措施,在2010年水洗24井次,用量1490m3;油洗4井次,用量174m3;自循洗井50井次,12口井;實施點滴加藥19口井,累計用藥86t;套管加藥6口井,累計用藥1.5t;根據生產實際調整改變洗井方式7井次。與2006年以前該區只用水洗清防蠟方式相比,共計減少水洗井數88井次,減少入井流體約5280m3,累計減少洗井液返排時間240d,節約成本79.8萬元,創造經濟效益209.8萬元。由于化學防蠟和自循洗井應用比例增加,使區塊水洗清蠟比例由41%降至22%,在有效縮減熱洗規模、減少入井流體和提高清蠟井生產時率上取得了突出成果。

[1]萬仁博,羅英俊 .采油技術手冊——堵水技術 [M].北京:石油工業出版社,1994.

[2]陶延令 .采油技術問答匯編 [M].北京:石油工業出版社,1998.

[3]陳濤平,胡靖邦 .石油工程 [M].北京:石油工業出版社,2000.