低熔指透明聚丙烯注塑專用料T40B的開發

周慶明

(中國石油 大慶石化分公司 化工三廠,黑龍江 大慶 163714)

目前,市場上透明聚丙烯產品種類較多,但產品質量參差不齊,應用領域也不同,透明聚丙烯特色應用還非常不完善。在一些領域的透明聚丙烯專用料產品,國內產品產量和質量遠遠滿足不了市場的需求,大量依賴進口,如臺灣福聚的8681和韓國三星的HI580。對國內制品廠而言,進口產品存在貨源不穩定、交貨周期長、價格偏高等不足,因此,下游用戶期待國內生產廠開發同類專用料產品替代進口,以實現穩定的市場供應。

結合大慶石化公司聚丙烯裝置生產工藝特點,結合國內市場聚丙烯專用樹脂的品種、用量、下游加工技術現狀,通過市場調研,了解到國內的透明注塑行業對專用樹脂的需求很大,并且用戶使用的專用樹脂以進口料為主,為此研究中心的科研人員根據市場調研情況,綜合分析了大慶石化聚丙烯裝置的特點,決定通過工藝技術、助劑開發,設計出分子結構合理、性能優良、易于生產、成本低廉、市場應用量大的聚丙烯高附加值新產品:高透明聚丙烯注塑專用料。

經過一年的產品研究、小試、中試和工業化開發,研究中心與生產廠合作開發生產出高透明聚丙烯注塑專用料T40B,該產品采用官能團修飾技術合成一種新型的高透明成核劑,增大了成核劑與聚丙烯的相容性,使聚丙烯的透明性得到大幅提高,性能完全達到設計指標,滿足用戶使用要求,為市場提供了加工優良、性能優異、附加值高的聚丙烯新產品T40B。該專用料專用于小家電殼、食品容器等。

1 透明聚丙烯專用料T40B分子設計、技術指標及工藝研究

1.1 T40B分子設計

分子量對結晶聚合物的聚集態結構影響較大,相對分子量通過對聚集態結構的影響,進而影響結晶聚丙烯的透明性能、加工性能、剛性。分子量增加,熔體的粘度增加,流動性變差,不利注塑成型。透明聚丙烯專用料用作日用品注射成型,要求原料有較好的剛韌平衡性,因此,原料的熔體流動指數要低一些,保證彎曲模量和熱變形溫度高一些,MFR應控制在3.0g/10min,分子量分布要寬一些有利于與成核劑協同改善透明性,等規度高結晶度增加,脆性。

根據聚丙烯專用料技術要求,分子設計可確定專用料的主要技術指標見表1。

表1 專用料的主要技術指標Tab.1 Main technical indexes of materials

1.2 T40B聚合工藝研究

大慶10萬t·a-1聚丙烯裝置,Basell工藝技術,原料丙烯在主催化劑四氯化鈦、助催化劑三乙基鋁的作用下,加外給電子體進行等規度調節,環管內均聚反應合成高透明聚丙烯注塑專用料T40B。T40B根據生產通用料經驗,通過工藝控制可實現。T40B專用料的物理性能主要是通過工藝控制合成反應物的熔體流動速率(MFR)、等規度(II)等基本物性來完成。

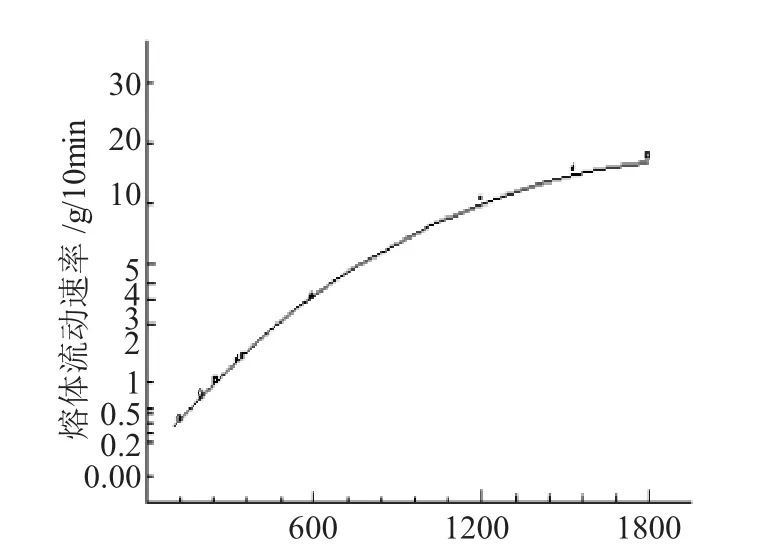

根據聚合反應器中聚丙烯樹脂的熔體流動速率和H2濃度之間的關系曲線、催化劑與等規度關系曲線來確定產品工業化合成的催化劑、H2、丙烯的添加量(見圖1、2)。

圖1 熔體流動速率與進料中H2的函數關系Fig.1 Functional relation of melt flow rate and H2

圖2 等規度與亞三乙基鋁/給電子體比率的關系Fig.2 Relationship of ratio of tacticity and aluminium ethide/electron donor

2 透明聚丙烯專用料T40B配方研究

2.1 T40B助劑體系確定

在高透明料助劑的篩選過程中,成核劑抗氧劑體系是專用料復合添加劑配方的關鍵,由于注塑專用料要在220~235℃的條件下進行加工成型,則復合助劑體系應使專用料在高溫、高剪切條件下有較好的熱穩定性,因此,在選擇抗氧劑品種時,首先應考核抗氧劑的耐高溫性能,這樣選擇了4個抗氧劑(A、B、C、D、E 5種抗氧劑復配)體系,并通過單劑篩選確定了加入量,見表2。

表2 復合抗氧劑體系及加入量Tab.2 Complex antioxygen system and dosage

助劑配方的優劣,要在加工條件下進行多次造粒,檢測不同配方專用料的MFR變化及黃度指數值,以此來確定專用料的助劑配方,在試驗中,模擬4個不同溫度試驗條件,每個配方反復造5次粒,取1、3、5次擠出造粒后的產品進行分析,測定每次造粒的 MFR 及黃度指數值。抗氧劑 1#、2#、3#、4#配方 5次造粒的MFR及黃度指數值見表3。

從表3試驗結果可看出,按目前國內注塑料的加工溫度范圍(190~240℃),則抗氧劑3#配方的綜合性能較好,使用C/D/G.M.S/HA復合的穩定劑配方,在加入量為0.25%時,即可在加工熱穩定性及色澤保護性方面起到很好的協調作用。

因此,確定抗氧劑3#(C/D/G.M.S/HA)復合的穩定劑配方為工業化生產高透明注塑專用料的助劑配方。

表3 各配方在試驗條件下加工穩定性測試結果Tab.3 Determination results of stability under different experimental conditions

2.2 T40B復合助劑配方試驗

透明專用料所用成核劑是復配型,通過“外添法”改善PP透明性能。成核劑的復配化主要解決了成核劑在PP大分子中分散問題,同時降低生產成本。為獲得高性能的透明PP,在相同添加量、相同加工條件下,大慶中心以目前市場上較好的成核劑F為主要成分,對其添加量進行篩選和優化,成核劑F對聚丙烯的透明改性效果最佳。

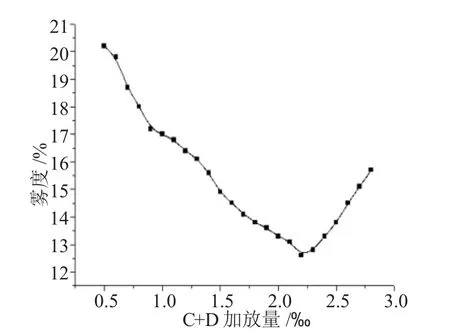

添加劑F、G、C、D加入量對霧度的影響見圖3。

圖3 F、G、C+D加放量對霧度的影響Fig.3 Effect of F,G,C+D dosage to fog level

該配方通過驗證試驗考核,中試專用料檢驗,所生產的專用料性能重復性好,專用料各項物性指標全部達到設計要求,并且添加成本較低,無毒、添加方便,安全環保,經多方評定及考核,滿足工業化添加要求,選定為工業生產T40B專用料的專用透明復合添加劑。

3 工業生產情況

2010年4月,大慶石化聚丙烯裝置進行了專用料T40B產品的工業開發工作,試生產專用料43t。產品質量全部達到了設計要求,見表4。

表4 T40B的質量數據表Tab.4 Data for T40B

4 加工應用研究

為了將專用料進行用戶推廣,在專用料進入市場之前,項目組研發人員首先對專用料的加工性能進行評價試驗,優化專用料的試驗條件,確定最佳加工條件,對專用料進行針對性推廣,使用戶可較好的應用專用料,對專用料推廣效果非常好。

4.1 T40B加工溫度確定

與普通PP一樣,透明PP在料筒中受到熱和剪切的作用而塑化,塑化的均勻性主要取決于溫度和受熱時間,而料筒溫度直接影響物料的溫度和流動性。為保證操作穩定、塑化均勻,避免注射過程中樹脂受高溫作用發生降解和助劑的分解,料溫應控制在215~235℃。當料溫太低時,影響制品表面的光澤度,料溫高于240℃時,制品的霧度會增加,透明性下降。考慮到T40B的熔融指數,則把均化段溫度控制在235℃。

噴嘴溫度一般略低于料筒前端溫度,過高時易發生流涎現象,但噴嘴溫度也不能太低,否則會發生堵塞或冷料現象,從而影響制品的透明性。

模具溫度的高低影響制品的尺寸和性能、結晶度。模具溫度高則提高制品的密度和結晶度,有利于力學強度和制品表面光潔度的提高,但制品的模塑收縮率會增大,制品易變形。因此,模具溫度不能太高,但也不能太低,否則會出現固化不完全、制品的各向異性大,并有氣泡、空隙等缺陷。表5為透明PP注射成型的參考溫度。

表5 各段加工溫度Tab.5 Processing temperatures

4.2 T40B加工壓力、注射速度

注射壓力和注射速度對物料的充模性能起著決定性作用。透明PP在注射成型過程中,為提高其制品的表面質量,縮短固化時間,從而增大透明性,應采用較高的注射速度,螺桿轉速可確定為90r·min-1。由于透明PP流動性好,結晶速度快,注射及保壓壓力不宜過大,以免制品邊緣產生霧狀,破壞透明性。初級壓力選用80~120 MPa,次級壓力為60~100 MPa,背壓為 5~10 MPa。

4.3 T40B注塑周期確定

透明PP由于含成核劑,結晶速度快,固化溫度高,完成一次注射所需時間比普通PP短,從而減少了成型周期,一般來說,注射時間為3~5s,冷卻時間為 5~10s。

5 結論

透明注塑專用料T40B先后在九陽股份有限公司、臺州飛達吸塑廠、義烏彤光數碼有限公司不同設備上進行了塑料桶、文具盒、禮品盒的生產試驗,制品的各項性能滿足要求,特別是透明性能和外觀,與臺灣福聚8681相比透明性能相當,甚至優于后者,達到國外同類產品先進水平。