自升式鉆井平臺懸臂梁研究

任憲剛,白 勇,賈魯生

(哈爾濱工程大學船舶工程學院,哈爾濱 150001)

1 引 言

自升式鉆井平臺產生于1951年,目前在世界范圍內具有最為廣泛的應用,數量不斷攀升,在移動式平臺中占據主要地位。目前自升式鉆井平臺大致分為以下幾種:

·按有無懸臂梁可分為:凹槽式自升式鉆井平臺和懸臂梁式鉆井平臺;

·按樁腿數量可分為:三腿、四腿、五腿自升式鉆井平臺;

·按樁靴的形式可分為:獨立插樁式和席底式自升式鉆井平臺;

·按樁腿的結構形式可分為:圓殼式和桁架式自升式鉆井平臺;

·桁架式自升平臺又按照樁腿的形狀分為:三角形和四邊形樁腿的自升式鉆井平臺等等。

其中當今最流行的是懸臂梁式鉆井平臺,這種形式相對于傳統的凹槽式鉆井平臺具有如下優點:

·一次鉆井數量更多;

·不破壞船體結構;

·甲板空間更大;

·可鉆探井、生產井,也可修井等等。

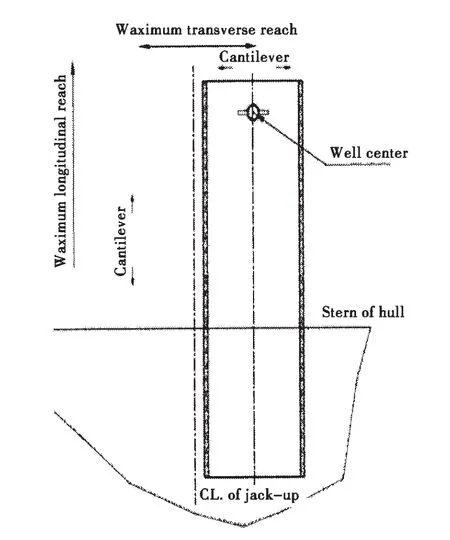

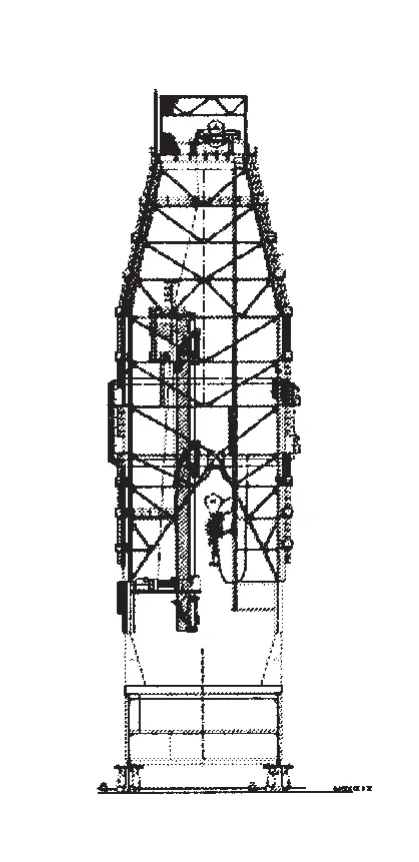

圖1 傳統型懸臂梁Fig.1 Classic cantilever beam

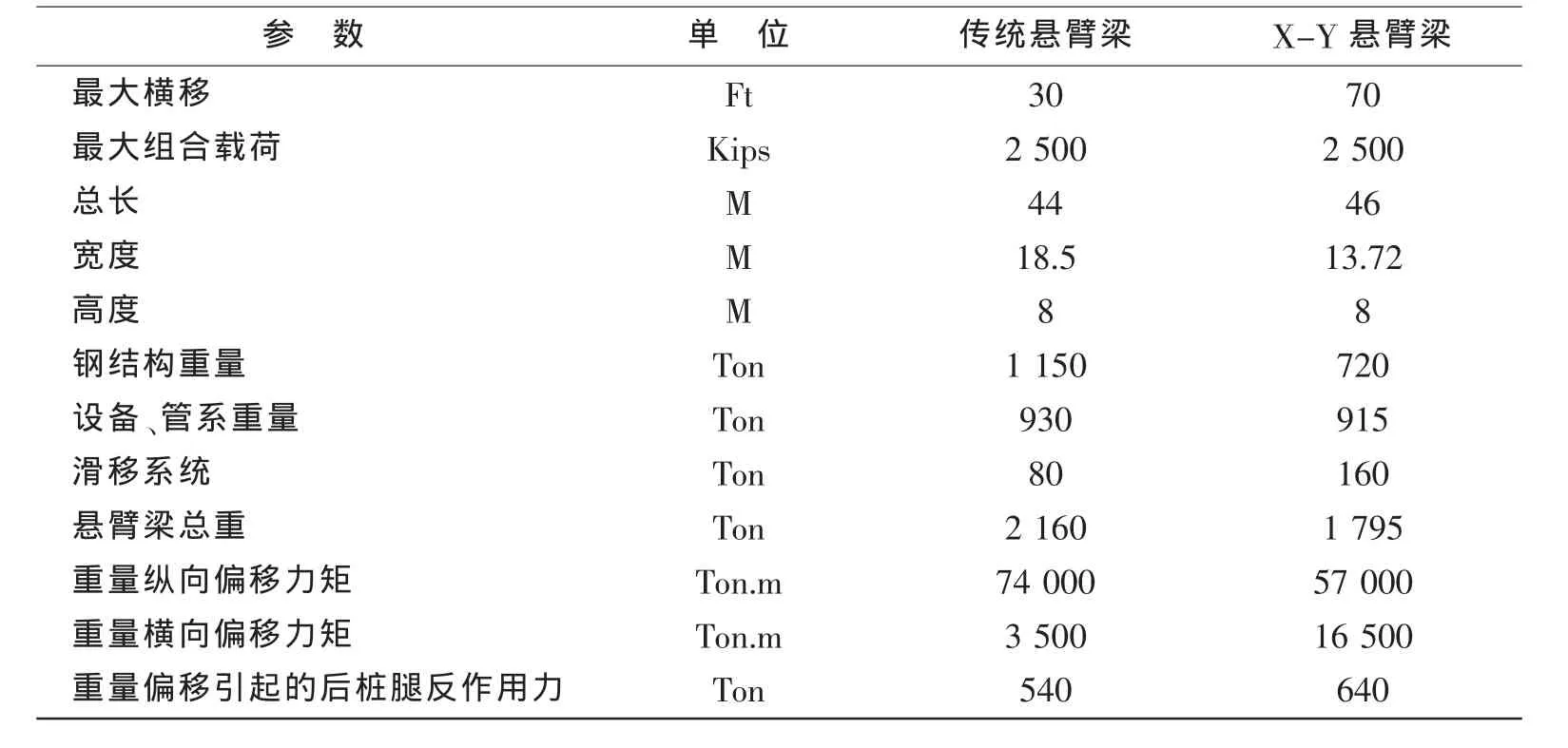

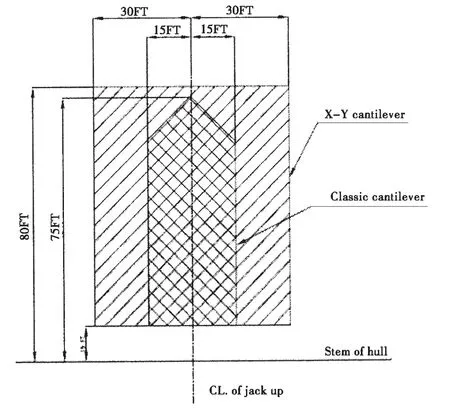

圖2 X-Y型懸臂梁Fig.2 X-Y cantilever beam

當今國際中,不同的設計公司所選擇懸臂梁的結構形式不同,大致分為以下幾種:

· 傳統型懸臂梁(F&G公司)見圖1;

· X-Y型懸臂梁(GutoMSC)見圖2;

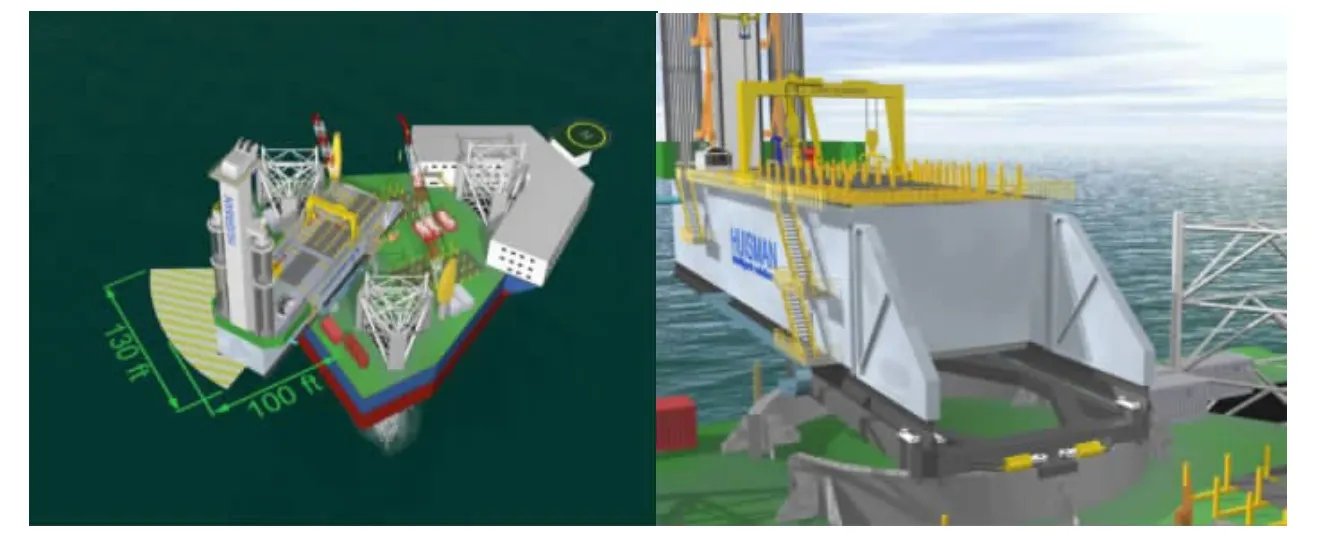

· 旋轉型懸臂梁(Huisman-Itrec)見圖3。

2 三種懸臂梁對比研究

圖3 旋轉型旋臂梁Fig.3 Rotated cantilever beam

2.1 傳統型懸臂梁

傳統型懸臂梁的懸臂梁部分與鉆臺底座部分是分開的,鉆臺的移動方式為:懸臂梁外伸開始打縱向叢式井,然后懸臂梁固定,鉆臺底座在懸臂梁上作左右的水平移動,打水平叢式井。即懸臂梁只是做縱向的移動。目前在國際上使用這種形式懸臂梁比較典型的是Super M2系列自升式鉆井平臺。目前應用的這種懸臂梁的外伸范圍在75ft以內。鉆臺面的水平橫移范圍在+/-15ft米以內,23個井位。

結構方面,這種懸臂梁基本是由兩個縱向的“懸臂梁”和兩個橫向梁組成。

圖9提供的傳統型懸臂梁的橫剖面顯示該懸臂縱向有兩道壁,垂直方向有一個BOP設備臺(下層)和排管甲板。

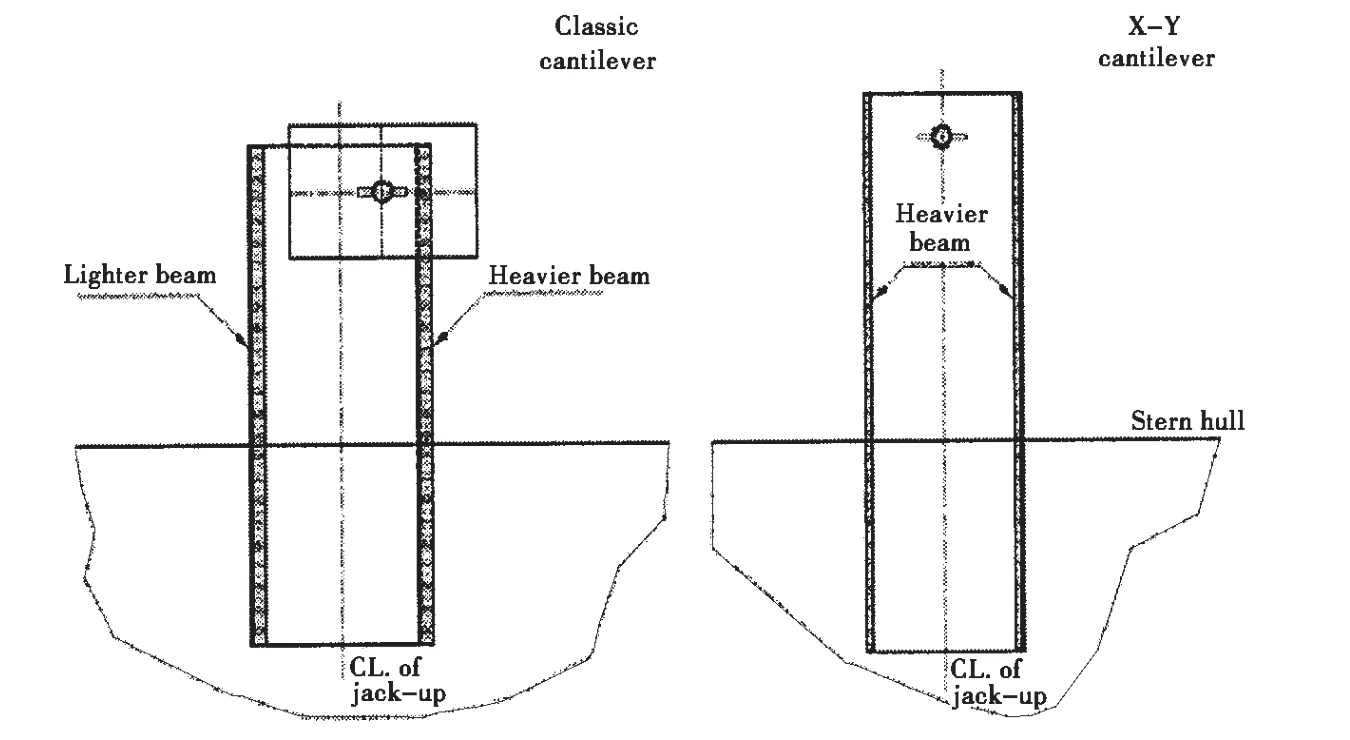

在承載能力方面,在極限井位,這種懸臂梁的鉆臺重量和組合懸臂梁載荷幾乎完全由一根梁承擔,見圖12。

2.2 X-Y型懸臂梁

X-Y型懸臂梁把鉆臺和懸臂梁結構連接成為一個整體包,懸臂梁可以相對于船體縱向移動,也可以橫向移動,圖11為兩種懸臂梁全載移動范圍對比示圖。目前在國際上使用這種形式懸臂梁比較典型的是CJ46、CJ70系列自升式鉆井平臺。目前應用的這種懸臂梁的外伸范圍在80ft以內,水平橫移范圍在+/-35ft以內,56個井位。

結構方面,X-Y懸臂梁是一個箱體結構,后端集成了鉆臺和鉆臺面下甲板,前方布置排管和設備。

圖10提供的X-Y型懸臂梁的橫剖面顯示,這種形式的懸臂梁的井架支撐點直接與懸臂梁的側板對齊,縱向有三道壁。垂直有三層甲板:下設備甲板、中間設備甲板和頂部排管甲板。整個X-Y懸臂梁由平臺主甲板的一對橫向滑軌支撐,后滑軌布置在船體尾端橫艙壁上,前滑軌布置在稍前些的橫艙壁上。

在極限井位,鉆臺重量和組合懸臂梁載荷均勻分布在兩個縱向梁之間,見圖12。同時X-Y懸臂梁的寬度稍小些,因為這個寬度取決于橫移距離和BOP尺寸。在重量方面X-Y型懸臂梁重量要輕于傳統懸臂梁。

2.3 兩種懸臂梁的對比研究

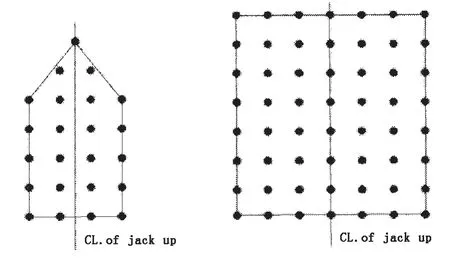

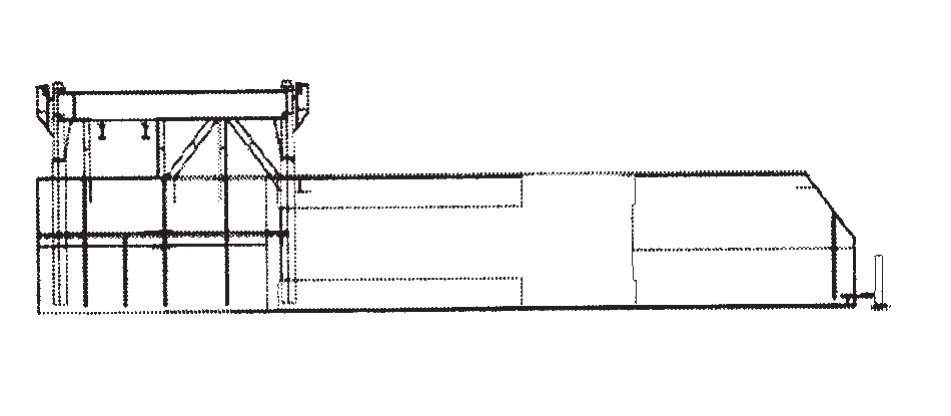

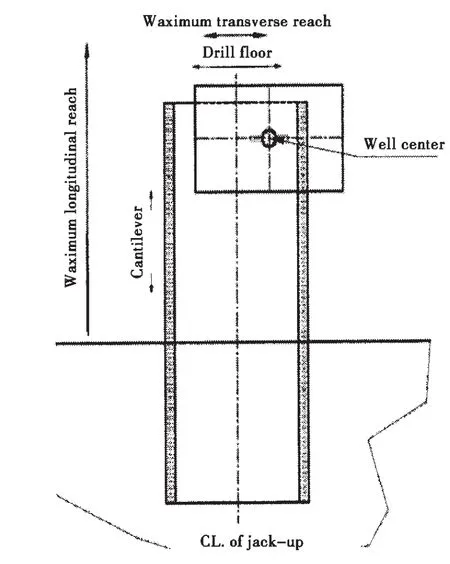

圖4所示為兩種懸臂梁的井位數量對比研究。圖5、6為傳統懸臂梁和6X-Y型懸臂梁的側視圖,圖7、8為這兩種懸臂梁的運行方式示圖。

圖4 井位數量對比Fig.4 No.of wells of the two cantilever beams

圖5 傳統懸臂梁側視圖Fig.5 Outboard profile of classic cantilever beam

圖6 X-Y懸臂梁側視圖Fig.6 Outboard profile of X-Y cantilever beam

圖7 傳統型懸臂梁運行方式Fig.7 The movement track of classic cantilever beam

圖8 X-Y型懸臂梁的運行方式Fig.8 The movement track of X-Y cantilever beam

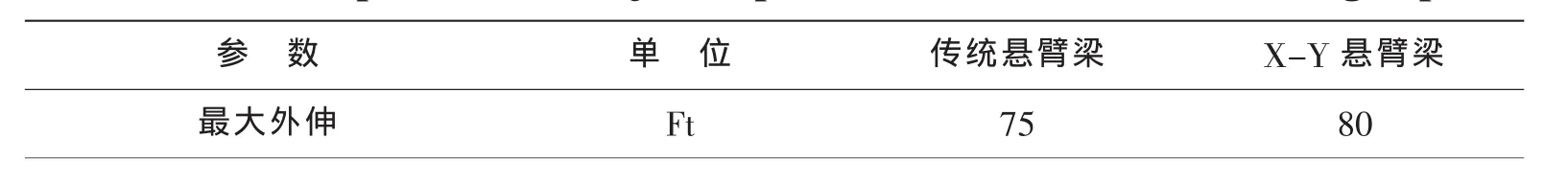

舉例:400ft工作水深自升式鉆井平臺上兩種懸臂梁對比

表1 400ft工作水深自升式鉆井平臺上兩種懸臂梁對比Tab.1 The comparison of two jack-up’s cantilever with 400ft working depth

續表1

圖9 傳統懸臂梁橫剖面Fig.9 Section of classic cantilever beam

圖10 X-Y懸臂梁橫剖面Fig.10 Section of X-Y cantilever beam

圖11 兩種懸臂梁全載移動范圍對比Fig.11 The comparison of movement scope of the two cantilever beams with full loads

圖12 兩種懸臂梁極限井位狀態Fig.12 The ultimate well location of the two cantilever beams

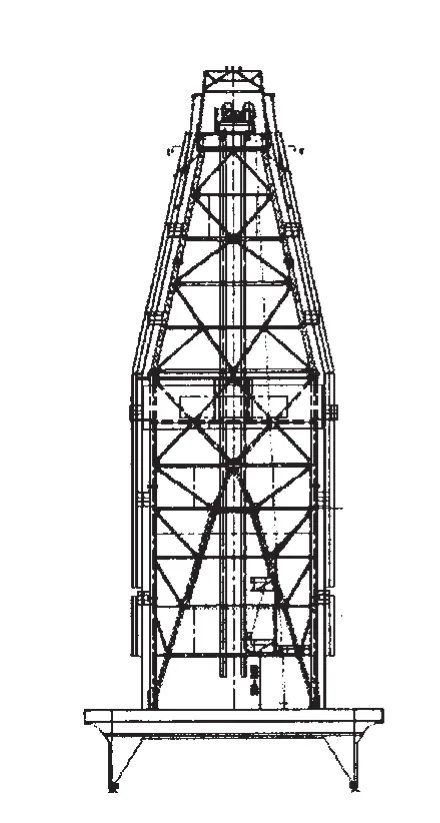

2.4 旋轉型懸臂梁

這種懸臂梁的設計觀念類似于X-Y型懸臂梁,也是將懸臂梁、鉆臺連成一個整體包。只是這種懸臂梁式圍繞一個固定的點旋轉,以達到鉆叢式井。圖13為旋轉式懸臂梁示圖。

這種懸臂梁的特點是:

·大的縱向和旋轉橫向鉆井范圍;

·與船體交界簡單;

·集成鉆臺與懸臂梁于一體;

·門吊在懸臂梁甲板上,多功能、可靠和安全操作;

·鉆臺和懸臂梁之間無連接接頭;

·重量和性能得到優化;

·由于使用了Huisman的井架,無V門限值;

·井架小,懸臂梁的體積小。

圖13 旋轉式懸臂梁Fig.13 Rotated cantilever beam

2.5 自升式鉆井平臺懸臂梁的選擇標準

通過對上述幾種形式的懸臂梁的優缺點的對比,我們已經了解了每種懸臂梁的特點。對于不同的自升式鉆井平臺設計,如何選擇懸臂梁,可以歸結為以下幾點:

(a)根據業主要求的平臺鉆井作業范圍,可以確定選擇傳統形式或X-Y形式懸臂梁;

(b)根據業主對整個平臺的重量和性能要求,可以確定選擇何種懸臂梁形式;

(c)根據業主對造價的要求,確定選擇X-Y型或傳統型或旋轉型;

(d)根據平臺的類型,目前國際上已經基本形成幾種類型的系列產品,并各自具有自己的特點。

懸臂梁的形式確定之后,下一步就需要根據業主的具體要求和作業環境條件,進行懸臂梁基礎設計、詳細和加工設計。

3 懸臂梁設計方法

3.1 設計標準

(a) 美國石油協會(API);

(b) 美國鋼結構協會(AISC);

(c) 美國焊接協會(AWS);

(d)美國移動式鉆井平臺入級與建造規范(ABS MODU)。

3.2 環境參數

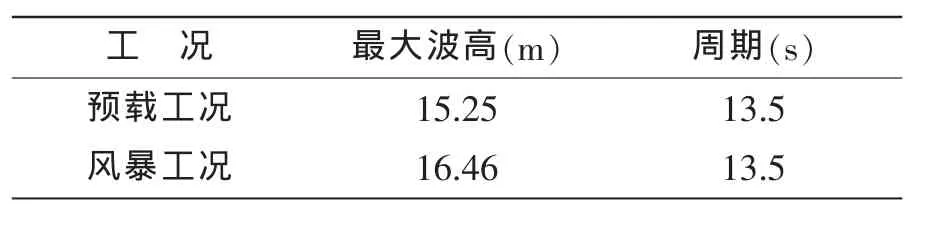

本平臺工作水深為100m,無限航區。設計壽命為30年。波浪參數見上表2。

表2 波浪參數Tab.2 Wave parameter

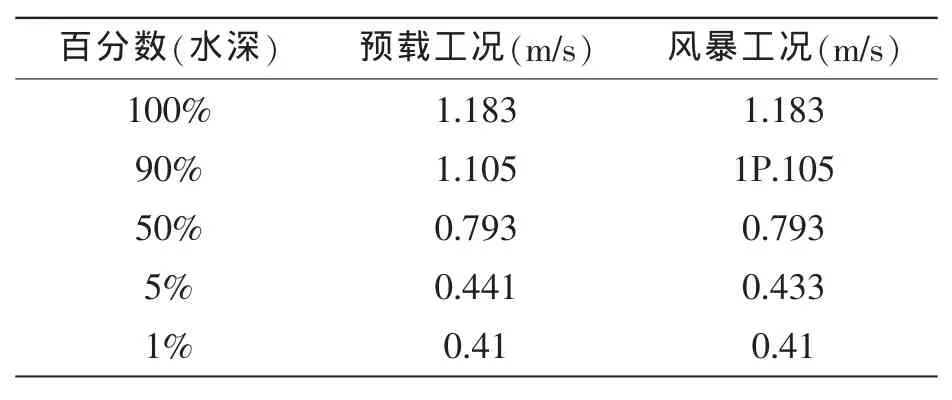

海流參數見右表3。

3.3 設計數據

懸臂的主要設計參數如下:

· 最大縱向外伸:17.526m;

· 最大橫向移動:+/-4.57m;

· 最大組合載荷:680t(鉤載、轉盤、立根);

· 排管區載荷:272t;

· 總長:39.06m;

· 總寬:18.28m;

· 底座高:7.62m;

· 排管甲板高:4.57m;

· 排管甲板長:21.5m;

· 井架支座間距:10.67m×9.75m;

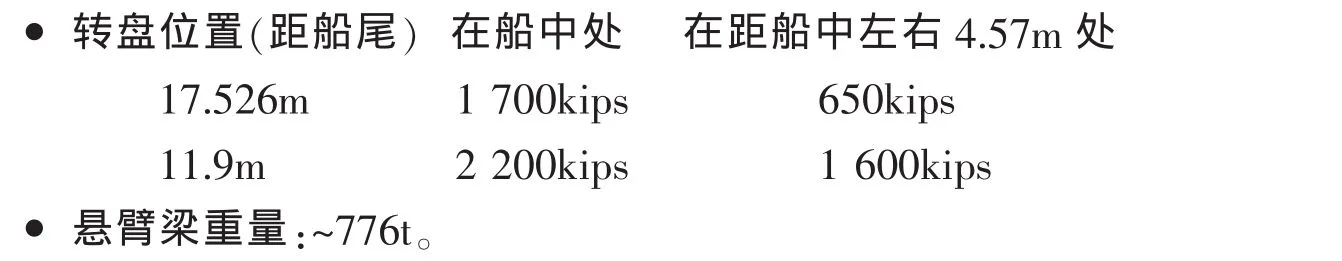

設計載荷:

3.4 結構有限元模型

懸臂梁結構如下圖所示,是由兩個縱向的大梁組成。這兩個大梁承受了整個鉆井過程中的重量,大梁上面靠前側是排管甲板區,后側是鉆臺底座,用于支撐鉆臺的橫向移動。根據ABS MODU Part 3中對自升式平臺的規定,整個結構大致由以下幾種構件組成:

表3 海流參數Tab.3 Current parameter

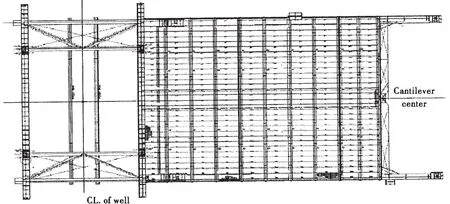

圖14 俯視結構圖Fig.14 Plan of the cantilever beam structure

圖15 結構側視圖Fig.15 Outboard profile of the cantilever beam structure

圖16 懸臂梁三維結構模型Fig.16 3-D model of the cantilever beam

(1)排管甲板:厚6.5mm,縱向扶強材 L-75×75×6,材料為 A-36;

(2) 橫向大梁:1 170×12W+300×25F,材料為A-36;

(3)兩縱向大梁:厚度依次分別為:25mm,32mm,44mm,材料為 A-36;

(4) 上、下支座:前段為 610×76,后段為:610×51,材料為 A-36;

(5)其他構件詳細尺寸詳見圖14、15和16,材料均為A-36。

3.5 有限元分析

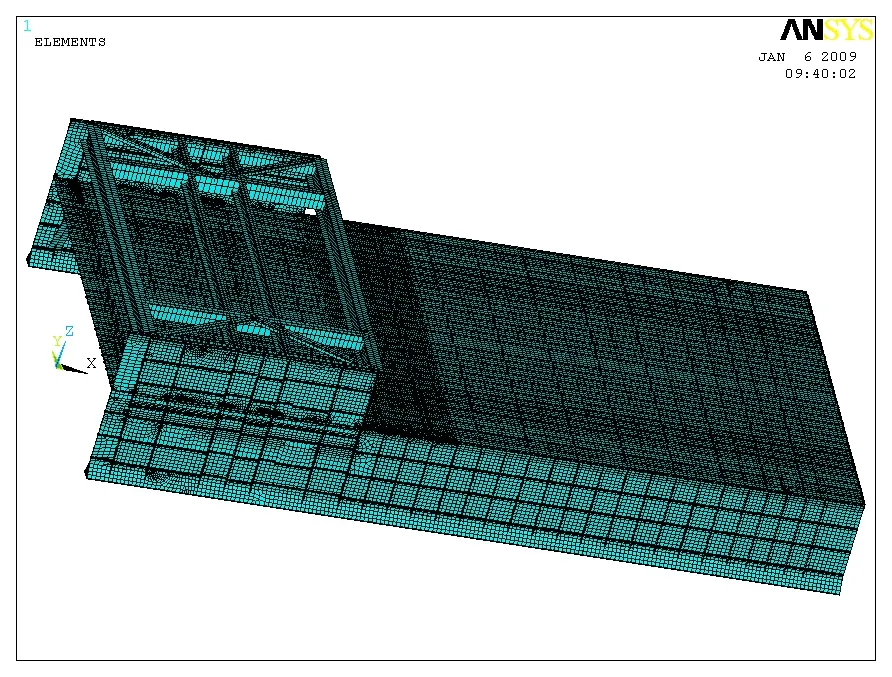

根據以上結構尺寸和材料屬性,利用ANSYS軟件建立有限元模型,見圖16,17。

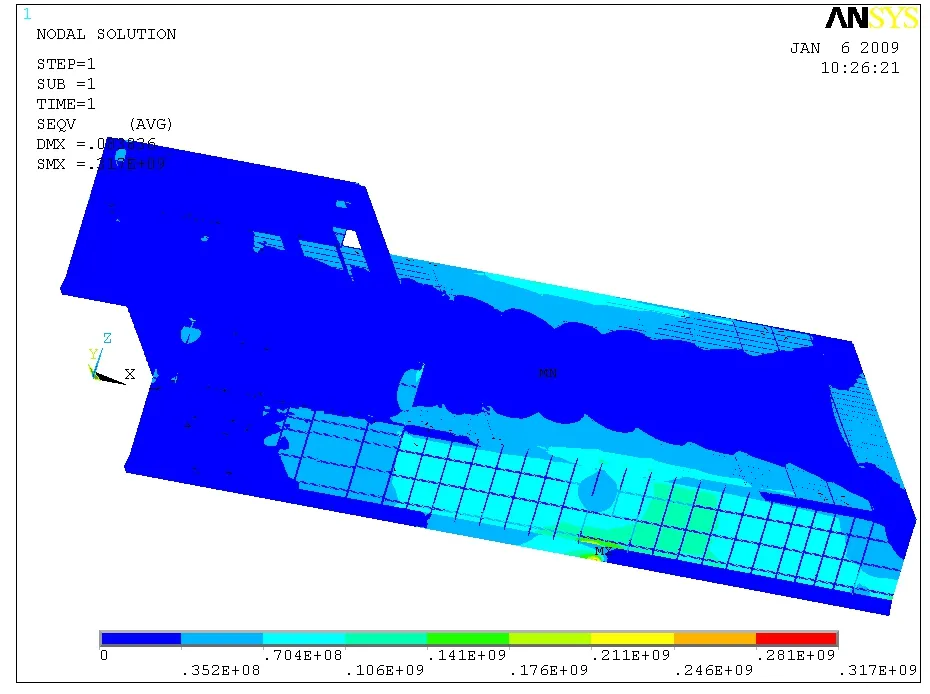

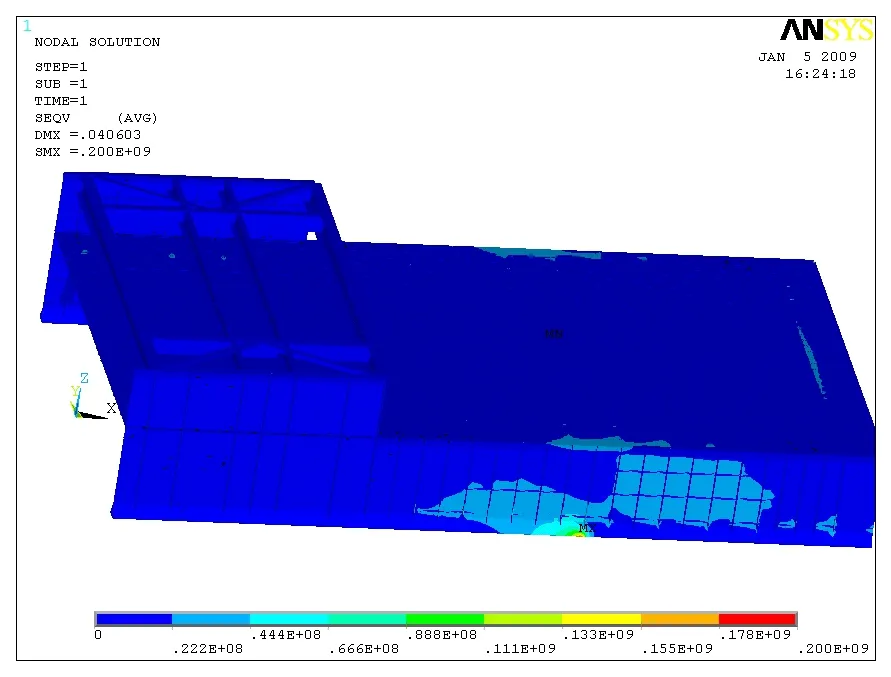

在做有限元計算分析時,我們選取最危險的工況作為校核關鍵。經過分析,懸臂梁最危險的工況為下述四種工況。校核四種工況下,模型中構件的最大應力值應與ABS規范相關規定做對照,得到結論如下:

Load Case I:鉆井操作狀態,井心位置為 X=-10.36,Y=0;

Load Case II:鉆井操作狀態,井心位置為 X=-17.526;Y=0;

Load Case III:鉆井操作狀態,井心位置為 X=-17.526;Y=4.57;

Load Case IV:鉆井操作狀態,井心位置為X=-17.526;Y=4.57。

從應力分布來看,該結構滿足ABS規范計算要求,結構合理,見圖18-21。

如果計算結果中發現某些構件不能滿足ABS MODU的要求,那么需要合理增加結構件尺寸,重新進行計算校核。

圖17 懸臂梁有限元模型Fig.17 The FE model of the cantilever beam

圖18 Load case I計算應力分布 Fig.18 The stress distribution under load case I

圖19 Load case II計算應力分布Fig.19 The stress distribution under load case II

圖20 Load case III計算應力分布Fig.20 The stress distribution under load case III

圖21 Load case IV計算應力分布Fig.21 The stress distribution under load case IV

4 結 論

鉆臺和懸臂梁結構是自升式鉆井平臺最為關鍵的一部分,他的設計直接影響整個平臺的性能好壞。本文對懸臂梁的型式種類及特點分別進行了介紹,基本上把當前國際上幾種先進的懸臂梁型式都闡述清楚。并舉了一個具體的設計實例,來闡述懸臂梁的設計方法。但是針對不同業主要求,不同的工作條件和海域,應該有對比和針對性的合適懸臂梁樣式和設計方法。

[1]DnV.Classification nots No.30.4.[S].Foundations,1992.

[2]李 昊.自升式平臺懸臂梁設計工具研究[D].大連:大連理工大學,2007.

[3]朱啟憲.海洋平臺結構可靠性的優化設計[J].中國海上油氣,1991(3):1-10.

[4]張孝友,孫永泰.作業三號平臺懸臂梁及移運系統研究[J].中國海洋平臺,2003,18(4):31-33.

[5]ABS MODU Rule[S].2006 edition,2006.

[6]Sorensen J D,Faber M H,Rackwitz R,Thoft-Christensen P,Lebas G.Reliablity analysis of an offshore structure[C].OMAE92 Cal gary,ASME paper,1992:92-130.