飼用α-半乳糖苷酶酶活穩定性的研究

楊志強 師昆景 于鋒

隨著生物技術、酶制劑工程和生產技術的不斷發展,酶制劑已被廣泛應用于畜牧業,應用領域覆蓋豬、雞、反芻動物、水產動物和特種經濟動物養殖[1-3]。飼用酶制劑作為一類高效、無毒副作用和環保的“綠色”飼料添加劑,在動物生產中,飼用酶制劑能顯著提高動物生產性能、改善營養物質消化利用率、降低飼養成本[4-5]。而在飼用酶制劑應用過程中,最常遇到的問題就是酶活穩定性的問題[6-7],如在生產加工過程和儲存過程中,溫度、pH值、載體等都會影響酶活的穩定性,最終直接影響酶的應用效果。

α-半乳糖苷酶(α-Galactosidase,EC 3.2.1.22)也稱蜜二糖酶,是一種外切糖苷水解酶。能水解非還原性末端以α-1,6鍵結合的半乳糖苷化合物,因此它能水解豆科植物種子的α-半乳糖苷類低聚糖,如棉籽糖、水蘇糖和毛蕊花糖等。大量研究表明,將該酶添加于含大豆粕的畜禽飼料中,可有效降解餅粕類飼料原料中α-半乳糖苷物質,消除由α-半乳糖苷類物質引起的抗營養作用,同時還能促進其他營養物質的消化吸收、提高動物免疫能力和促進腸道有益微生物增殖[8-11]。本文研究α-半乳糖苷酶在生產和儲存過程中酶活穩定性,為該酶制劑的生產和應用提供理論依據。

1 材料與方法

1.1 試驗材料

α-半乳糖苷酶液體制劑,由山東思諾拜特生物科技有限公司提供。

1.2 試驗方法

1.2.1 α-半乳糖苷酶活力單位的定義

37℃、pH值5.5條件下,每分鐘10 mmol/l對硝基酚-α-D吡喃半乳糖中降解釋放1 μmol對硝基酚所需的酶量為一個酶活單位(U)。

1.2.2 α-半乳糖苷酶酶活測定方法

將稀釋酶液和底物對硝基酚-α-D-吡喃半乳糖溶液于37℃下振蕩10 min預熱。然后再吸取各溶液0.1 ml,充分混合,于37℃恒溫振蕩10 min,加入0.8 ml碳酸鈉溶液,振蕩混勻,終止酶反應,以蒸餾水調零,在400 nm處測定吸光度OD值。

1.2.3 α-半乳糖苷酶酶活力穩定性的測定

1.2.3.1 不同載體對酶活力的影響

取20 ml酶液分別與50 g載體碳酸鈣、硅藻土、元明粉、滑石粉、稻殼粉、玉米皮粉和淀粉混合均勻后自然晾干并粉碎,當水分小于10%時,按常規方法測定酶活力。以原酶液作為對照,計算酶活存留率。

1.2.3.2 高溫對酶活的影響

取20 ml酶液與50 g淀粉(含水量14%)載體混合均勻后自然晾干,物料濕度控制在17%,分別在溫度60、65、70、75、80、85、90℃條件測定α-半乳糖苷酶活力,以原酶液作為對照,計算酶活存留率。

1.2.3.3 保存時酶液的pH值對酶活的影響

將原酶液(pH值5.1)的pH值用醋酸—醋酸鈉緩沖溶液(pH值3.6~5.6,0.05 mol/l)調整為4.4、4.7、5.0、5.3和5.6,保存7 d。按常規方法測定酶活力。計算酶活存留率。以原酶液作為對照,計算酶活存留率。

1.2.3.4 金屬離子對酶活的影響

分別配制Mn2+、Zn2+、Cu2+、Ca2+、Na+、K+和Mg2+金屬離子溶液,上述離子分別與酶液混合組成金屬離子濃度為0.2 mmol/l的溶液,于37℃恒溫水浴4 h,然后按常規方法測定酶活力,以原酶液(900 U/ml)作為對照,計算酶活存留率。

1.2.3 .5保護劑對酶活力的影響

在10 ml原酶液中分別加入1%、3%、5%和7%(質量分數)4種濃度的NaCl、甘露醇、山梨醇、甘油保護劑。保存7 d。按常規方法測定不同濃度的保護劑下酶活力。以每組酶液活性最高作為對照,計算酶活存留率。

2 結果與分析

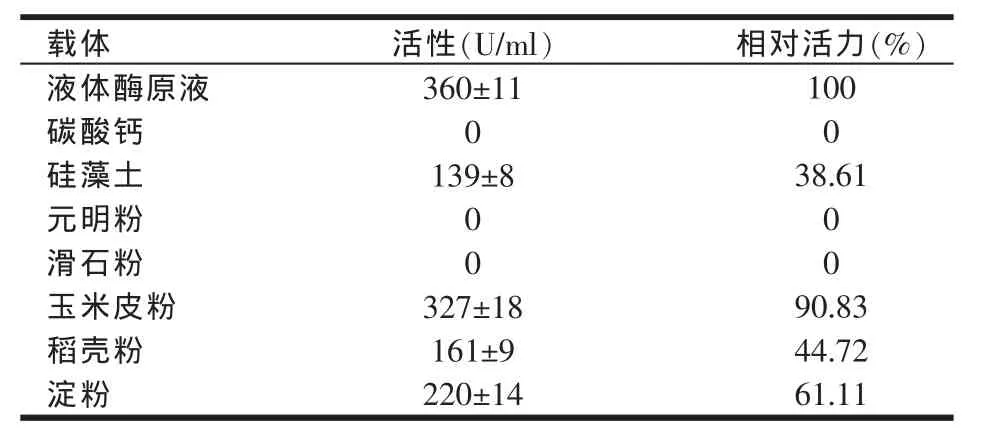

2.1 不同載體對酶活力的影響(見表1)

酶制劑的后處理工藝中采用將酶吸附在不溶性載體上時酶穩定化的主要方法。載體的成分對酶活力的影響非常大,理想的載體有助于酶與飼料中營養成分的結合,提高酶的利用率。表1表明,無機載體對α-半乳糖苷酶活性影響很大,尤其是碳酸鈣、元明粉和滑石粉,收率均為0%;有機載體中玉米皮粉效果最好,收率可高達90.83%;其次是淀粉,收率為61.11%;以稻殼粉為載體的收率低于以淀粉為載體的收率,僅為44.72%。

表1 不同載體對酶活力的影響

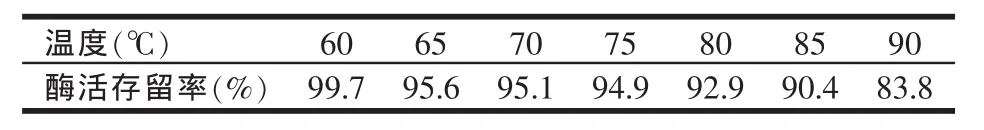

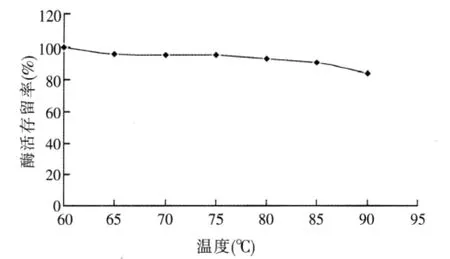

2.2 高溫對酶活的影響(見表2及圖1)

在酶制劑生產過程中,溫度和濕度對酶活有影響。從圖1可以看出,隨著溫度的升高,酶活存留率呈下降趨勢。表2表明,物料濕度為17%,溫度小于90℃,酶活損失率小于10%,說明該酶有較強的耐溫能力,溫度為90℃時,酶活損失率達到16.2%,隨著溫度上升,酶活損失率開始增加,不利于酶活的穩定。

表2 高溫對酶活的影響

圖1 高溫對酶活的影響

2.3 金屬離子對酶活的影響(見表3)

表3 金屬離子對酶活的影響

從表3可以看出,不同金屬離子對α-半乳糖苷酶的活性都有一定的影響,其中Cu2+可以抑制α-半乳糖苷酶的活性,37℃恒溫水浴4 h后活性存留率僅為74%,其他金屬離子對α-半乳糖苷酶有幾近相同的保護作用,37℃恒溫水浴4 h后活性存留率均大于92%,未加任何金屬離子的酶原液活性存留率為87.11%。

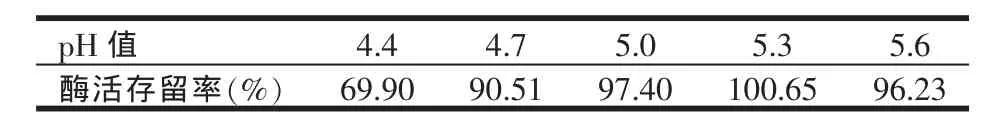

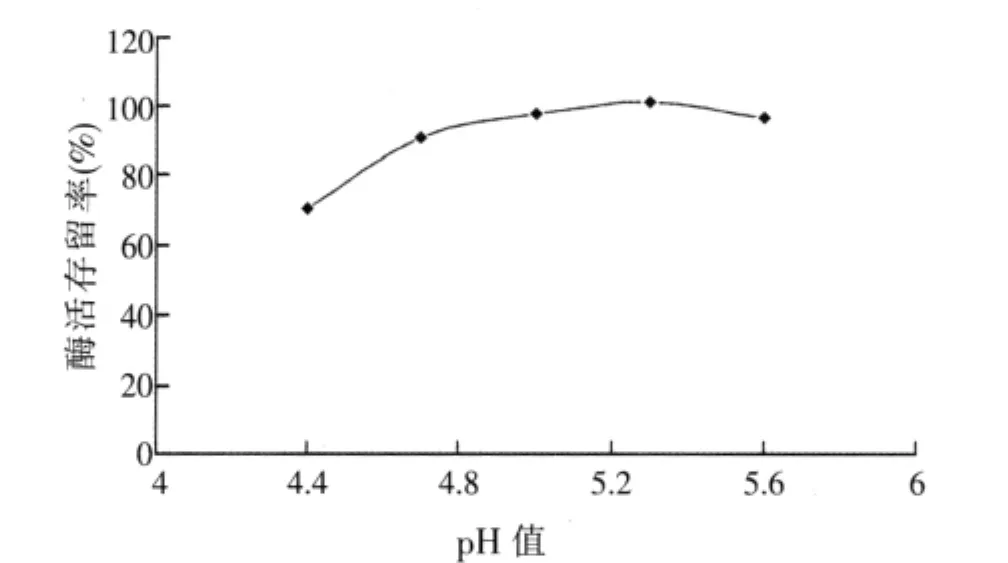

2.4 保存時酶液的pH值對酶活力穩定性的影響(見表4及圖2)

在酶的保存過程中,可以通過調整酶液的酸堿度,增加酶活保存時間和防止雜菌生長。表4表明,以原酶液(pH值5.1)為標準,最適保存pH值為5.3。pH值為4.4時,酶活損失率達到30.1%,不利于酶的保存。pH值為5.6時,酶活損失率為3.77%,有利于酶的保存,pH值在4.7~5.6之間,酶活損失率小于10%,有利于酶的保存。圖2顯示酶活損失率呈現先上升后下降趨勢,說明過酸和過堿都不利于酶的保存。

表4 保存時酶液的pH值對酶活力穩定性的影響

圖2 反應pH值對酶活的影響

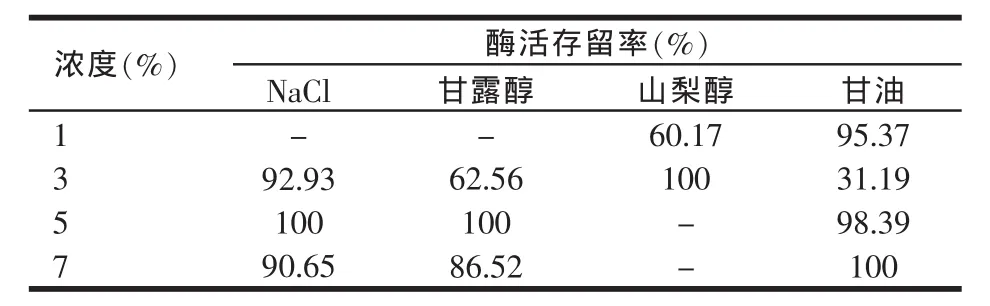

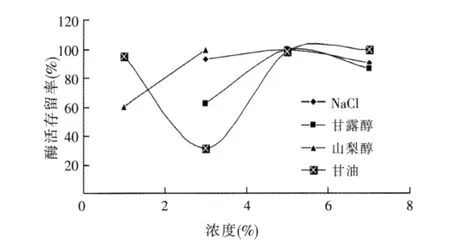

2.5 保護劑對酶活力穩定性的影響(見表5及圖3)

液體酶成品需要加入各種保護劑以防止雜菌生長和保存酶活。NaCl、甘露醇、山梨醇和甘油是最常見的保護劑,能穩定酶液pH值和提高酶液的穩定性。從表5可以看出,1%NaCl、1%甘露醇、5%和7%的山梨醇都有雜菌產生,不利于酶的保存;3%~5%的NaCl酶活損失小于10%、1%和5%~7%的甘油酶活損失率小于5%,都有利于酶活保存。圖3表明,NaCl和甘油對酶活保存呈先上升后下降的趨勢;甘露醇對酶活保存呈先下降后上升再下降的趨勢;山梨醇呈上升趨勢,但濃度高于5%時,有雜菌產生,不利于酶活的保存。綜上所述,3%的山梨醇、5%NaCl、5%甘露醇和7%甘油對酶活性有較好的保護作用。

表5 保護劑對酶活力穩定性的影響

圖3 保護劑對酶活力穩定性的影響

3 討論

目前,常用的飼用酶制劑載體—般分為兩大類:①有機載體,主要是含粗纖維較多的植物及糧食副產品,如玉米麩、玉米芯粉、玉米胚芽粕粉、脫脂米糠、稻殼粉、花生殼粉、豆秸粉等,另外還有些含纖維少的物料,如淀粉、面粉、乳糖等。目前飼用酶制劑載體多使用有機載體。②無機載體一般指無機鹽類,如石粉、滑石粉、沸石粉、海泡粉、磷酸氫鈣等。作為承載飼用酶的載體,載體的理化性質如穩定性、含水量、粒度、容重、流動性、酸堿度等均能影響飼用酶制劑的質量。理想的載體應有助于酶與飼料中營養物質的結合,降低營養小分子或內源性酶的抑制作用,能將表現最適pH值改變到理想值,不利于微生物生長,不產生免疫反應和凝血反應等。為了獲得良好的混合效果,使飼用酶制劑更好地發揮作用,必須嚴格、準確地選擇載體[12-15]。本試驗表明,不同載體的使用效果,有機載體>無機載體,有機載體中玉米皮粉>淀粉>稻殼粉。

酶是一種生物活性催化劑,其催化效率在一定范圍內隨溫度升高而增加,但酶蛋白又會隨溫度升高逐漸變性而喪失催化活性。同時酶制劑發生催化反應均以水為介質,酶制劑穩定性受水分的影響很大。進一步研究以淀粉為載體,高溫、高濕對酶活的影響時發現,保持物料濕度為17%,溫度小于85℃,酶活損失率小于10%,說明該酶有較強的耐溫能力,隨著溫度上升至90℃,酶活損失率達到16.7%,酶活損失率開始增加,不利于酶活的穩定。一般飼用酶制劑的加工溫度范圍為75~85℃。

關于飼用酶制劑在加工和使用過程中,日糧和胃腸道中金屬離子對酶活的影響[16],本文研究發現,Cu2+對該酶有抑制作用,其他金屬離子有幾近相同的保護作用。37℃恒溫水浴4 h后,加入Cu2+酶液酶活存留率僅為74%,其他酶活存留率均大于92%。酶液保存中,可以通過調整酶液的酸堿度,增加酶活保存時間和防止雜菌生長。本文研究發現,該酶液最適保存pH值為5.3。pH值<4.4時,不利于酶的保存;pH值在4.7~5.6之間,酶活損失率小于10%,有利于酶的保存。同時,在酶的保存中還需要加入一些保護劑來增加酶活的穩定。如加入無機鹽類,一方面鹽離子對酶分子的疏水殘基有“鹽析”效應;另一方面鹽離子能結合酶分子中配對陰離子,使分子內的靜電排斥作用降至最低,從而穩定酶的構象。加入一些高分子化合物,如醇類,醇類的羥基基團和酶分子的相互作用或醇類本身可以減少了介質的介電常數,加強了酶分子的疏水作用,進而提高了酶的穩定性[17]。在酶低溫保存中,加入甘油和多元醇還對酶有保護作用。研究不同濃度的保護劑對酶活影響時發現,加入1%NaCl、1%甘露醇、5%和7%的山梨醇都有雜菌產生,不利于酶的保存;加入3%~5%的NaCl、5%甘露醇、1%和5%~7%的甘油都有利于酶活保存。其中5%NaCl、5%甘露醇和7%甘油對酶活性的保護作用最好。

影響酶穩定性的因素很多,而且非常復雜。同一載體的不同理化性質對酶活產生影響;同一金屬離子在不同濃度下對酶活可表現出激活或抑制作用;不同離子之間還存在著互作效應;不同保護劑之間也存在相互作用。諸多因素都會對酶活的穩定性產生影響,還有待進一步研究。

[1] 張斌,饒力群,劉高.國內飼用酶制劑的研究進展[J].湖南農業科學,2007(2):120-122.

[2] 汪銀鋒,李素平,張瑩蕾,等.飼用酶制劑在飼料中的應用[J].飼料博覽,2008(5):27-30.

[3] 胡銳,羅永成,王殿夫.飼用酶制劑的作用機理及其應用效果[J].中國飼料添加劑,2005(4):1-2.

[4] 王瑩,萬伶俐.綠色飼料添加劑的研究進展及其應用現狀[J].現代農業科技,2009(9):241-242.

[5] 劉亞力,劉寧.飼用酶制劑的生產技術及其應用[J].動物營養學報,2000,12(4):17-22.

[6] 詹志春.飼用酶制劑穩定化技術研究[J].糧食與飼料工業,1993(4):27-29.

[7] 石永峰.酶在動物飼科中的熱穩定性[J].飼料博覽,1997,9(2):32-33.

[8] 吳勁松,馮萬祥.α-半乳糖苷酶[J].生命的化學,2002,20(2):84-86.

[9] 羅長財,吳迪,陳麗芝.α-半乳糖苷酶的性質、作用機理及其在飼料工業中的應用概述[J].中國飼料添加劑,2010(11):1-3.

[10] 蔣小豐,方熱軍.α-半乳糖苷酶在畜禽日糧中的應用研究[J].飼料工業,2009,30(10):18-21.

[11] 張晉輝.畜禽日糧中α-半乳糖苷以及相應酶制劑的應用[J].中國農業科技導報,2001(3):49-54.

[12] 王自恒,肖玲.載體在添加劑及預混料中的應用[J].畜牧獸醫雜志,1999,18(1):36-37.

[13] 呂艷春.微量飼料添加劑載體的選擇與使用[J].中國飼料,2008(12):22-24.

[14] 熊曉燕,訾乃濤.飼用酶制劑載體的選擇與使用[J].飼料工業,2010,31(18):25-28.

[15] 戴廷燦,盧普濱,李偉紅,等.常用飼料添加劑載體的吸附性能及影響因素的研究[J].江西農業學報,2000,12(3):45-49.

[16] 李衛芬,孫建義,鮑康.金屬離子對飼用酶制劑活性的影響[J].浙江農業學報,1999,11(2):96-98.

[17] 劉彩琴,阮暉,傅明亮,等.提高α-半乳糖苷酶穩定性的研究[J].食品與發酵工業,2007,30(11):26-29.