OPC技術(shù)在城市污水處理控制系統(tǒng)中的應用研究

王樹東 王紅波 譚華 畢作文 曹新鳳

(1.蘭州理工大學 電氣與信息工程學院,甘肅 蘭州 730050;2.甘肅省工業(yè)過程先進控制重點實驗室,甘肅 蘭州 730050)

0 引言

目前,一些大型控制系統(tǒng)中,往往包含了多種多樣的控制網(wǎng)絡,如DCS、FCS、PLC和智能儀表。一方面,由于時代的不同,控制系統(tǒng)往往存在著先進性的差異,如DCS,F(xiàn)CS并存的局面;另一方面,由于生產(chǎn)廠商的不一致,存在著控制設備品牌與協(xié)議的差異。這兩方面的差異最終導致自成系統(tǒng),難以實現(xiàn)統(tǒng)一管理。永昌城區(qū)污水處理項目就是典型這類控制系統(tǒng),其下位機采用了三種不同品牌的PLC,為瑞士ABB公司的AC500系列PM582-ETH PLC,美國Allen-Bradley 公司的 Control Logix系列1756-L61 PLC和德國Siemens公司的S7-300系列PLC,上位監(jiān)控組態(tài)軟件是RSView32。由于RSView32只內(nèi)置了AB公司的PLC驅(qū)動程序,直接導致與ABB和Siemens PLC之間的無法通信,其次,不同品牌的PLC的通信協(xié)議不一樣,使整個控制系統(tǒng)無法互鎖。于是,如何進行可靠的數(shù)據(jù)通訊,確保三個控制站正常運行并滿足互操作就成了解決問題的關鍵所在。OPC(Object Linking and Embedding(OLE)for Process Control,用于過程控制的OLE)技術(shù)就是為了解決這些問題而產(chǎn)生的。

1 OPC技術(shù)介紹

OPC技術(shù),由OPC基金會于1996年秋推出的。它是以微軟的OLE/COM技術(shù)為基礎建立的一項技術(shù)規(guī)范與標準,采用Client/Server模型,定義了一組COM對象及其雙接口。OPC服務器可以成為OPC數(shù)據(jù)源,OPC應用程序為數(shù)據(jù)的使用者。數(shù)據(jù)源可以是PLC,DCS,條形碼讀取器等控制設備,也有可能是其他的應用程序或數(shù)據(jù)庫。隨控制系統(tǒng)構(gòu)成的不同,作為數(shù)據(jù)源的OPC服務器即可以是和OPC應用程序在同一臺計算機上運行的本地OPC服務器,也可以是在另外的計算機上運行的遠程OPC服務器。一個客戶程序可以同時和一個或多個廠商提供的OPC服務器連接[1]。

OPC對象主要包括服務器(Server)、組(Group)和項(Item)。服務器對象包含服務器的所有信息,也是組對象的容器,一個服務器對應于一個OPC Server,即一種設備的驅(qū)動程序。而組對象相對于項而言也是一個包容器,它提供一套管理項的機制;OPC項則表示了與OPC服務器中數(shù)據(jù)的連接,包括值(Valve)、品質(zhì)(Quality)、時間戳(Time Stamp)3個基本屬性。

由于OPC技術(shù)的使用,實現(xiàn)了不用考慮驅(qū)動程序和接口問題,就可在自動化控制軟、硬件之間實行無縫鏈接,它使設備層、自動化層以及信息層之間的協(xié)同工作成為可能。用戶可在選擇它們的軟、硬模塊時具有充分的靈活性,通過標準化通信接口,多種供應商的產(chǎn)品能被組合、匹配在一起,并在無需修改程序的情況下能夠相互作用。

這樣使得工業(yè)控制系統(tǒng)有著更加簡單的系統(tǒng)結(jié)構(gòu),更長的使用壽命,并且相對較低的造價。同時現(xiàn)場設備與系統(tǒng)的連接也更加簡單、靈活、方便。因此OPC技術(shù)在國內(nèi)工業(yè)控制領域得到了廣泛的應用。

2 污水處理工藝流程及主要控制

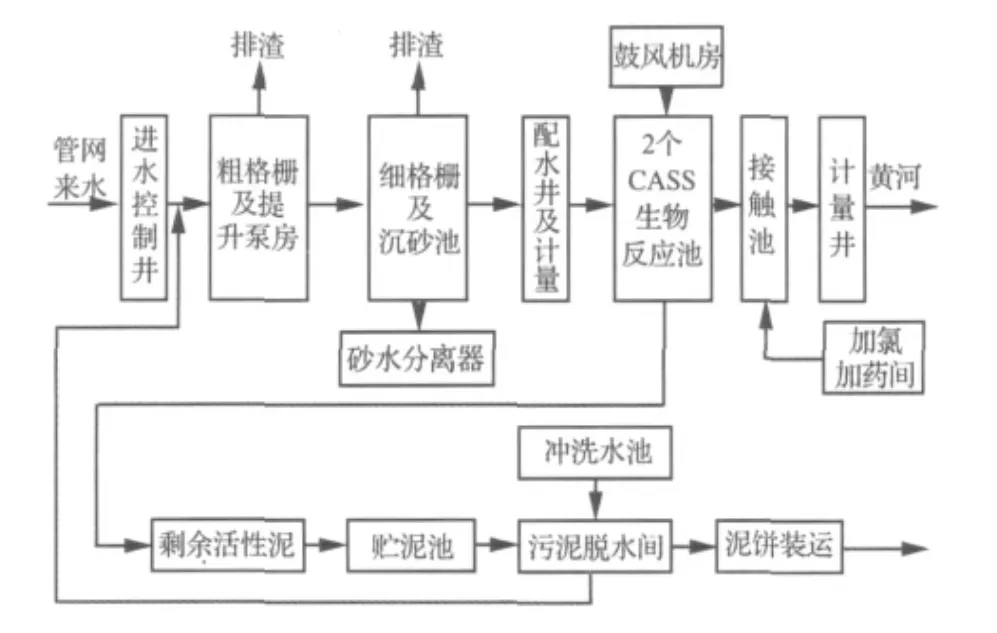

根據(jù)永昌城區(qū)和污水的具體特點,設計一座日處理能力為1.7m3/d的污水處理廠。采用循環(huán)式活性污泥法 CASS(CyclicActivated Sludge System)工藝,該工藝具有能耗低、運行費用少、出水水質(zhì)好、管理簡便、自動化程度高等優(yōu)點。具體工藝流程見圖1。

圖1 污水處理工藝流程

由于城市污水主要是工業(yè)企業(yè)和居民生活所排放的,所以污水中含有大量的有機物,這種污水稱為生化污水。生化污水處理工藝是利用微生物的吸附,氧化和分解作用來降解污水中的有機物含量,形成可以沉淀的污泥,從而使凈化水質(zhì)達到規(guī)定排放的標準。本項目污水處理系統(tǒng)分三個子系統(tǒng):機械處理部分,生化處理部分,污泥處理部分。在機械處理部分中主要涵蓋的有:粗格柵,提升泵房,細格柵,砂水分離池。這部分主要是除去污水中的漂浮物,懸浮物,細小纖維,防止水流中的阻塞和降低后續(xù)生物處理負荷。生化處理部分為:配水井,CASS池,鼓風機房,接觸池,加氯加藥間,計量井。其主要任務是大幅度地去除污水中膠體和溶解狀態(tài)的有機物。采用的方法以CASS法為污水處理的主體工藝。CASS反應池分預反應區(qū)和主反應區(qū),該工藝過程使活性污泥在預反應區(qū)中經(jīng)歷一個高負荷的吸附階段,隨后在主反應區(qū)經(jīng)歷一個較低負荷的基質(zhì)降解階段,以完成整個基質(zhì)去除過程。經(jīng)過CASS池后的水進入接觸池投加氯消毒,最后通過計量井,此時的水已達到國家排放標準,排至黃河。污泥處理部分是:回流污泥池,貯泥池,污泥緩沖池,污泥脫水間。是防止受納水體發(fā)生富營養(yǎng)和受到難降解的有毒化合物的污染。以下就主要的過程控制加以說明。

(1)格柵機控制系統(tǒng)

在粗細格柵機控制中,主要采用兩種控制方式,一種是液位控制,另一種是時間控制。前者主要是根據(jù)格柵處安放的超聲波液位差計,PLC通過液位差的值來啟動格柵機的運行,為防止格柵機在液位差值的波動上反復的啟動,對此在控制上設置了一定的運行時間。后者是在時間控制方式下,不管液位差的值是多少,到了設定的間隔時間,格柵機就自動啟動運行,運行時間也是可以設定的,這樣更為靈活、方便。格柵間,輸送機,壓榨機為聯(lián)動控制。

(2)提升泵房控制系統(tǒng)

提升泵房設置有3臺提升泵,PLC根據(jù)超聲波液位計的值自動控制水泵的啟停及運行的臺數(shù),三臺提升泵為自動輪換運行。

(3)CASS池控制系統(tǒng)

目前CASS池的控制方案大體有三種:一是生物濃度控制,是指根據(jù)在線測得的水質(zhì)參數(shù)與設定參數(shù)形成閉環(huán)控制;二是反應時間控制,即根據(jù)對CASS池工藝的各個階段所需要的時間進行自動控制;三是流量程序控制,就是根據(jù)CASS池前的計量井的流量來決定CASS閘門的開關時間,流量大時,進水時間相對縮短,反之,則時間加長。總的情況是保證CASS池的處理量。本項目采用的是第三種控制方案。

3 系統(tǒng)結(jié)構(gòu)設計

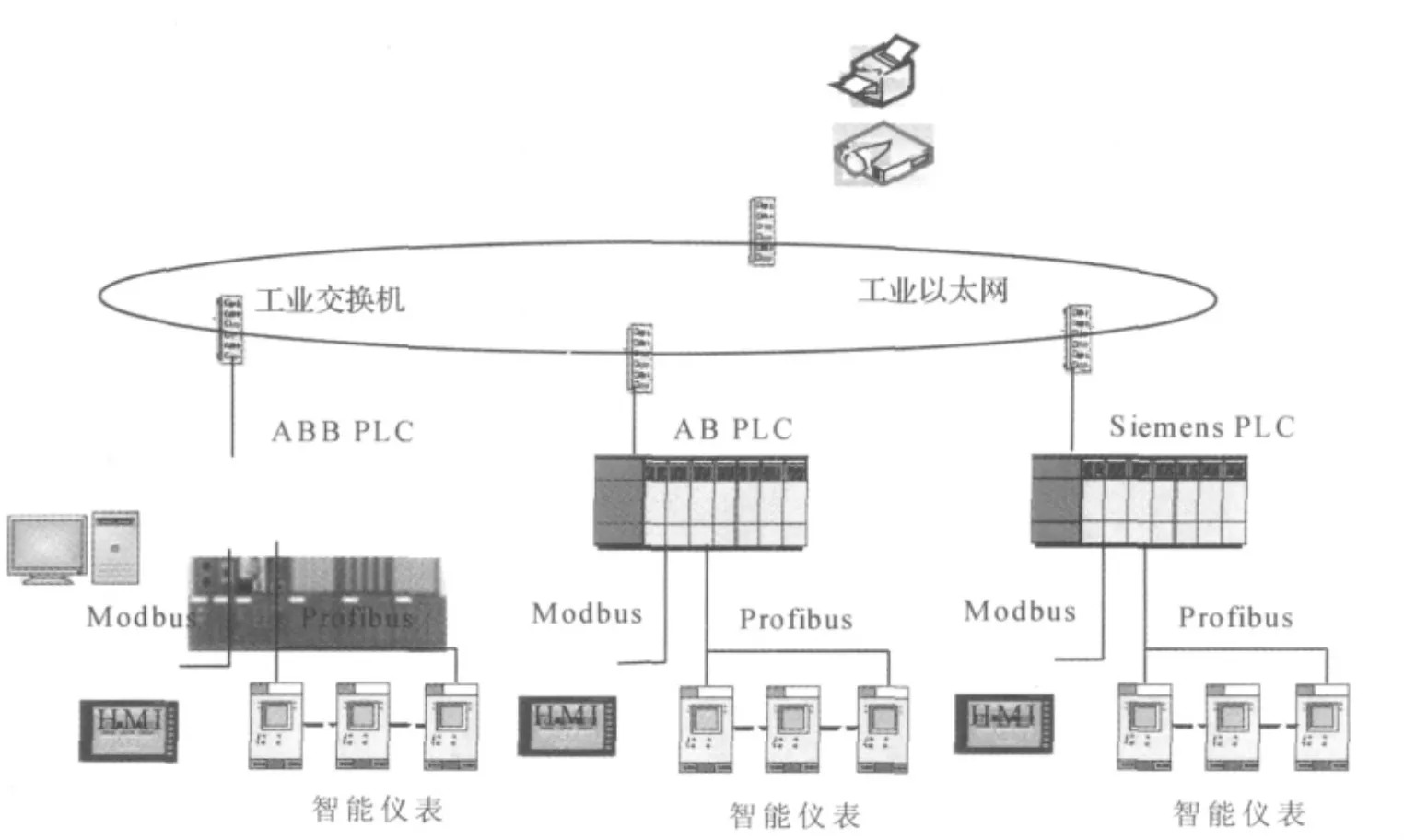

根據(jù)污水廠的分布情況,共設有三個PLC現(xiàn)場控制站和一個中心控制室,三個站分布在粗格柵及污水提升泵房控制室(PLC1)、變配電控制室(PLC2)、污泥脫水房控制室(PLC3),中央控制室設在廠區(qū)綜合辦公樓內(nèi)。自動控制系統(tǒng)由三層組成:現(xiàn)場控制層,過程監(jiān)控層,管理層,遵循“集中管理,分散控制,數(shù)據(jù)共享”的原則。系統(tǒng)各部分相對獨立性,并可利用網(wǎng)絡技術(shù)完成系統(tǒng)的縱向與橫向擴展,檢修系統(tǒng)的任一部分,不會影響其它部分的正常運行。整體控制系統(tǒng)結(jié)構(gòu)圖如圖2所示。

圖2 控制系統(tǒng)網(wǎng)絡結(jié)構(gòu)

自控系統(tǒng)采用集散型控制系統(tǒng),即由中央監(jiān)控系統(tǒng)、通訊網(wǎng)絡、現(xiàn)場控制站(PLC)以及就地控制盤組成。中央控制室操作員站和現(xiàn)場PLC控制站之間通過工業(yè)以太網(wǎng)聯(lián)接,數(shù)據(jù)和參數(shù)可以在PLC與中央控制室管理站之間相互傳送,PLC控制站和現(xiàn)場儀表之間通過現(xiàn)場總線Profibus和4~20mA進行數(shù)據(jù)傳輸,MCC控制站通過PLC控制站的輸入輸出模塊和PLC進行數(shù)據(jù)傳輸。PLC1負責粗格柵、細格柵、污水提升泵房的設備控制及數(shù)據(jù)采集。PLC2主要針對鼓風機房、變配電室、沉沙池、CASS反應池、接觸池、加氯間、潷水器、進廠水水質(zhì)及出廠水水質(zhì)的設備控制及數(shù)據(jù)采集。PLC3負責貯泥池、污泥脫水機房、沖洗水池的設備控制及數(shù)據(jù)采集。中央監(jiān)控機用以監(jiān)視全廠工藝設備的運行狀態(tài)、工藝過程中的各種參數(shù)、主要設備的控制和事故報警、主要參數(shù)的越限報警等。當監(jiān)控工作站故障或不使用時,下位PLC控制站仍可繼續(xù)工作而不影響整個工藝過程控制和檢測。就地控制系統(tǒng)是可以獨立運行的控制系統(tǒng)。在正常情況下,就地控制系統(tǒng)可以接受監(jiān)控系統(tǒng)的指令運行;在事故情況下,就地控制系統(tǒng)與污水廠自控系統(tǒng)通訊發(fā)生故障,就地控制系統(tǒng)可以獨立地控制本系統(tǒng)自動運行。

本監(jiān)控系統(tǒng)的配置,不但能夠?qū)崟r采集和顯示出各設備的運行工況及各項工藝運行參數(shù),而且能夠合理解決和協(xié)調(diào)運行中各工藝單元之間的優(yōu)化配合,以提高整個污水處理系統(tǒng)的運行管理水平,使整個系統(tǒng)能夠正常、穩(wěn)定、安全、高效、低耗運行,并取得最佳效益。

3.1 系統(tǒng)硬件選型

考慮到污水處理控制對系統(tǒng)安全性、可靠性、靈活性和可維護性的要求,本系統(tǒng)硬件組成為

(1)PLC造型

格柵控制室采用的是瑞士ABB公司的AC500系列可編程序控制器,變配電室采用的是美國Allen-Bradley公司的Control-Logix系列PLC,脫水機控制室為德國Siemens公司的S7-300系列。ABB公司的AC500系列PLC系統(tǒng)是世界知名品牌之一,代表者世界PLC的發(fā)展方向,有較高的市場占有率。AC500系列PLC系統(tǒng)具有網(wǎng)絡功能強、可靠性高、價格適中的特點。

(2)監(jiān)控計算計造型

監(jiān)控計算機為臺灣研華4臺,CPU:Core2 Duo E7400(2.8GHz,800MHz FSB,2MB L2 Cache,,EM64-T),液晶顯示器:22寸 1920×1080,內(nèi)存:2048MB,硬盤:250GB,光驅(qū):可讀寫 DVD,16倍速,集成一個千/百兆自適應以太網(wǎng)控制器。

(3)UPS電源選型

UPS電源(不間斷電源)選用SANTAK公司的產(chǎn)品4臺。

(4)打印設備選型

美國HP公司彩色噴墨打印機2臺,激光打印機(黑白)1臺。

3.2 上位監(jiān)控軟件設計

根據(jù)污水處理廠的自身工藝和控制系統(tǒng)對上位機軟件的要求,上位監(jiān)控系統(tǒng)采用了RSView32開發(fā)。由于Windows為RSView32和基于Windows的應用軟件提供接口,RSView32利用DDE和OPC技術(shù),與Windows應用程序間進行數(shù)據(jù)交換,從而實現(xiàn)本地控制單元與上位機之間數(shù)據(jù)和信息共享,為用戶提供更為集中的數(shù)據(jù)操作環(huán)境,實現(xiàn)信息集中管理,并向上層系統(tǒng)提供開放式數(shù)據(jù)庫接口ODBC。

數(shù)據(jù)采集系統(tǒng)可以實時顯示液位、溫度、PH值、COD值、BOD值,水的流量、變頻器工作狀態(tài)、手動自動遙控的狀態(tài)等。它主要由登錄管理模塊、監(jiān)控界面、報警、報表、數(shù)據(jù)庫、預測模塊、趨勢、系統(tǒng)幫助等模塊組成。

登錄管理:根據(jù)建立權(quán)限制度,不同的用戶設置不同的等級,防止不同用戶越權(quán)使用,出現(xiàn)非法操作。監(jiān)控界面:主要指系統(tǒng)的工藝流程,設備圖,按系統(tǒng)的工藝流程編制的中文圖形化人機界面,便于操作員監(jiān)視整個污水處理廠的情況,并且可方便地根據(jù)系統(tǒng)運行情況正確操作。報警:如現(xiàn)場信號異常或自身控制系統(tǒng)出錯,模擬量超限,系統(tǒng)在LCD上也能發(fā)出聲光報警,根據(jù)組態(tài)可快速切換到當前發(fā)生故障的畫面。報表:按照工藝要求對水廠的進出水水質(zhì)和水量等參數(shù)進行報表統(tǒng)計,可根據(jù)需要形成特點參數(shù)組合的小時報表、天報表、月報表、年報表。數(shù)據(jù)庫:系統(tǒng)所有設備的信息生成數(shù)據(jù)庫,便于操作維護人員對系統(tǒng)設備的管理。水質(zhì)預測:對污水處理廠進出水水質(zhì)進行預測,為生產(chǎn)管理人員進行優(yōu)化運行提供決策參考。趨勢:監(jiān)控系統(tǒng)對設備參數(shù)實時記錄,通過趨勢曲線顯示在趨勢畫面上,并具有參數(shù)預測功能,操作員可通過該畫面查詢設備參數(shù)的變化情況,方便系統(tǒng)操作。系統(tǒng)幫助:系統(tǒng)提供在線幫助功能,包括操作手冊和設備常見故障維護。

4 OPC通訊設置

RSView32具有強大的通信功能,其向上可通過 TCP/IP,Ethernet與高層管理網(wǎng)互聯(lián);向下可通過Wintelligent LINK,OPC,DDE等與數(shù)據(jù)采集硬件通信。對于大多數(shù)本機與遠程設備之間的通信,RSView32采用OPC或DDE連接,本項目采用OPC作為與遠程設備的通信方式,使RSView32可以作為一個客戶端或服務器,允許在不同的RSView32以及其他OPC服務器之間進行點對點通信[5],項目控制系統(tǒng)將RSLinx作為OPC服務器。

按以下方法將RSView32設置為OPC服務器:

(1)啟動OPC或DDE服務器;

(2)啟動RSView32,并創(chuàng)建或者打開一個項目;

(3)創(chuàng)建節(jié)點,將數(shù)據(jù)源選為OPC Server,之后發(fā)出RT Data-Server On命令(使用RT Data Server Off命令可以取消此功能),這將允許其它應用程序讀取數(shù)值但不能改變它;發(fā)出RT Data Write Enable命令(使用RTData Write Disable命令可以取消此項功能),這允許從外部OPC應用程序?qū)懭耄愿淖僐SView32的標記值。

客戶端應用程序要從 RS View32取得數(shù)據(jù),那么必須使用下列信息:OPC Server為RS.RSView320PCTag Server;RSLink安裝在本臺電腦上,服務器的類型就選擇為本機;如果客戶和服務器在同一計算機上,那么服務器計算機名或地址這項可以是空白;訪問路徑:項目名;更新速率指定OPC服務器發(fā)送數(shù)據(jù)到OPC客服機的最大速度,默認值為1s。OPC服務器實際使用的速率可能比用戶指定的速度要慢;條目:標記名。可以通過查看RSView32的標簽數(shù)據(jù)庫獲得。

5 OPC接口開發(fā)

監(jiān)控軟件只有通過OPC才能訪問OPC Server,當監(jiān)控軟件采用VB6.0或者其他高級語言開發(fā)時,需要開發(fā)訪問OPC Server的OPC接口。在此用VB6.0開發(fā)OPC的自動化接口。我們開發(fā)OPC客服端的目的就是為了通過OPC 服務器去訪問現(xiàn)場設備,讀取來自現(xiàn)場設備的實時數(shù)據(jù),監(jiān)控設備的工作狀態(tài),由于OPC客服端和服務器的接口標準都是符合OPC數(shù)據(jù)訪問規(guī)范要求,所以開發(fā)的客服端如果能夠?qū)崿F(xiàn)與某一個設備廠商提供的OPC服務器的數(shù)據(jù)通信,那么其也能夠與其他所有設備廠商提供的OPC服務器進行通信。

OPC客服端開發(fā)過程:

(1)安裝由OPC基金會提供的動態(tài)鏈接庫OPCDAAuto.dll文件;

(2)在 VB6.0 里引用 OPC Automation 2.0;

(3)創(chuàng)建一個OPC服務器對象,Set ObjServer=New OPC Server;

(4)連接一個OPC服務器,ObjServer.Connect strProgID,str-Node;

(5)添加一個OPC組集合,SetObjGroups=ObjServer.OPCGroups;

(6)添加一個 OPC組,Set ObjTestGrp=ObjGroups.Add(“TestGrp”);

(7)客服端有三種方式訪問服務器的數(shù)據(jù),分別是同步數(shù)據(jù)讀寫、異步數(shù)據(jù)讀寫、訂閱方式的數(shù)據(jù)采集。這里我們采用同步數(shù)據(jù)讀寫,待OPC服務器對應的操作全部完成之后,OPC客服程序才能返回,在這期間OPC客服程序一直處于等待狀態(tài)。

同步讀:ObjItem.Read OPCDevice,myValue,myQuality,myTimeS-tamp

Edit_ReadVal=myValue

Edit_ReadQu=GetQualityText(myQuality)

Edit_ReadTs=myTimeStamp

同步寫:On Error GoTo ErrorHandler

Serverhandles(1)=ObjItem.ServerHandle

MyValues(1)=Edit_WriteVal

ObjGroup.SyncWrite 1,Serverhandles,MyValue,MyErrors

Edit_WriteRes=ObjServer.GetErrorString(MyErrors(1))

(8)斷開OPC服務器的連接,ObjServer.Disconnect Set ObjServer=Nothing

6 結(jié)束語

本文介紹了OPC技術(shù)開發(fā)的污水處理控制系統(tǒng)的結(jié)構(gòu)和用VB6.0開發(fā)訪問OPC服務器的自動化接口的通用過程。實現(xiàn)了RSView32和三種不同品牌PLC之間的通信以及污水處理參數(shù)的遠程監(jiān)控,及時掌握了污水水質(zhì)變化趨勢。如此保證了通訊網(wǎng)絡良好的兼容性和穩(wěn)定性,實現(xiàn)了通訊的高速,并為生產(chǎn)工藝的進一步改進提供方便,同時通過OPC接口的開發(fā),使得監(jiān)控軟件可對OPC服務器的數(shù)據(jù)進行讀寫操作,提高了污水處理控制系統(tǒng)的開放性和管理水平,從而降低了控制系統(tǒng)的造價,減少了勞動強度,具有很好的經(jīng)濟效益和社會效益。

[1] 日本 OPC協(xié)會,OPC(中國)促進委員會.OPC應用程序入門[M].2005.

[2] 王華強,王超,蔣浩然.OPC接口技術(shù)在汽車驅(qū)動橋裝配系統(tǒng)中的應用[J].世界儀表與自動化,2008(7).

[3] 李金城.PLC 在城市污水處理中的應用[J].PLC&FA,2005.1.

[4] 劉克天.城市生活污水處理電氣自控系統(tǒng)的設計與實現(xiàn)[D].成都:西南交通大學電力系統(tǒng)及其自動化,2006.

[5] 王東云,牛正光.基于Compact Logix PLC控制的污水處理系統(tǒng)[J].電氣自動化,2008,30(1):43-45.

[6] 吳姮.淺試軟硬件中間件—OPC技術(shù)[J].計算機工程應用技術(shù),2009,4.

[7] 鄧李.Control Logix系統(tǒng)實用手冊[M].北京:機械工業(yè)出版社,2008.1.